联合站原油脱水效果的影响因素及对策研究

王春生,杜秋影,褚会娟,徐 畅,仪记敏

(东北石油大学 石油工程学院,黑龙江 大庆 163318)

辽河油田某联合站在运行过程中因存在问题导致集输系统不能正常运行。从 2009年至 2012年,联合站在进入冬季(10月份至次年2月份)均出现脱水效果较差的情况,主要表现为外输净化原油水含量频繁超标(出站原油水含量不定期超标)、沉降罐脱出水含油量高。该站含水原油来自三个区块,包括二区、四区、五区来油,日处理来液量 14 000 m3,进站来液综合含水范围在80%~90%,净化的外输原油含水率要求低于1.5%。本文通过室内实验和现场调研,对破乳剂用量、采出液成分等因素进行研究,提出了适合该站的原油脱水工艺方案,使得联合站外输原油含水率达到规定的交接标准。

1 实验部分

1.1 主要材料和仪器

DV-II+Pro数显粘度计,美国博力飞公司;ZJ-II型恒温箱,控制温度的精度为 0.1 ℃;HH-4型数显恒温水浴锅,金培市江南仪器厂;高剪切分散乳化机,江苏省姜堰市分析仪器厂;HA-805型智能红外高效脱水仪;ST260-2石油产品水分测定器,武汉松涛分析仪器有限公司;PH计;BS124S电子天平,赛多利斯科学仪器(北京)有限公司;500 mL烧杯,250 mL量筒,胶塞等若干。

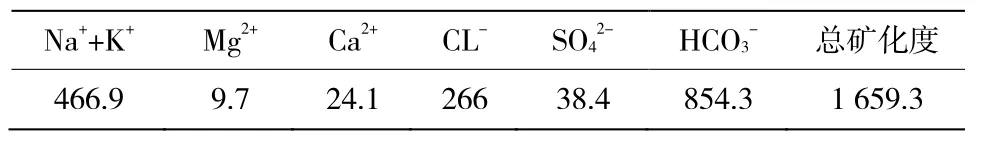

稠油油样、油性破乳剂均由辽河油田提供,氢氧化钠(分析纯)和浓盐酸,室内模拟实验水样pH值为7.86,呈弱碱性,由盐酸和氢氧化钠溶液进行调节;选用氯化钠、氯化钾、氯化钙、氯化镁等进行调节水样矿化度,矿化度详见表1。

表1 室内实验水样矿化度Table 1 Indoor experimental water salinity mg/L

1.2 实验方法

配制呈不同pH值的水样,pH值范围是4、5…10、11;取一定比例的水样和油样预热,并用高剪切分散乳化机搅拌,制备出不同含水率的原油乳状液[1,2],含水率分别是30%、36%、40%;每批实验用油样应一次性制备完成,以保证原油乳状液性质一致。制备的乳状液要尽快使用,存放时间不能超过三天,以降低乳状液的老化影响室内实验准确性。

参照石油天然气行业标准SY/T 5281-2000《原油破乳剂使用性能检测方法(瓶试法)》,准确量取100 mL原油乳状液于具塞刻度量筒内,放入比脱水温度低5~10℃的恒温水浴中恒温5 min后取出,分别按加量 500×10-6、550×10-6…800×10-6加入破乳剂,人工振荡200次,排气,再置于恒温水浴中,不同批次实验脱水温度分别是60、65…90 ℃,分别记录放置15、30、45、60、90 min、24 h的脱水量,并观察60 min时的油水界面层、脱出水颜色及挂壁情况。

参照国家标准GB/T 8929-2006《原油水含量的测定(蒸馏法)》测定脱水后上部原油含水率。

2 结果与讨论

2.1 温度对原油脱水的影响

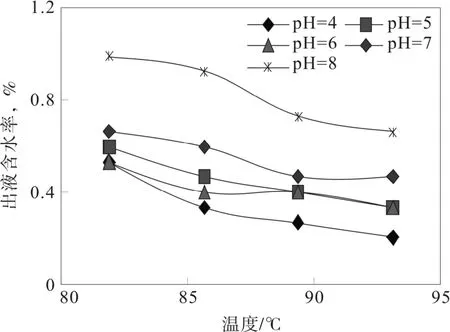

图1 不同pH值、来液含水率40%、破乳剂浓度650×10-6时含水率随温度变化曲线Fig.1 Moisture content changing with temperature of crude oil with liquid moisture content of 40%, the demulsifier concentration of 650×10-6 at different pH value

如图1,乳状液的油相含水率总体随温度的升高而降低,说明温度升高有利于油水分离。当脱水温度为85~90 ℃时,曲线较陡,含水率下降梯度最大,即温度此时对油水分离影响最显著。当脱水温度高于 90 ℃时,含水率继续降低,但曲线趋于平缓,温度对油水分离影响减弱。

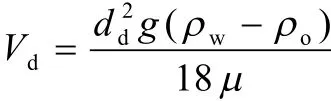

斯托克斯公式:

式中:V-水珠沉降速度,m/s;

dd-水珠直径,m;

ρ1-水的密度,kg/m3;

ρ2-油的密度,kg/m3;

g-重力加速度,9.8 m/s2;

μ-原油的粘度,Pa·s。

由斯托克斯定律[1]可知,油珠和水滴的沉降或上浮和聚并速率均随温度升高而加大,升温有助于采出液的油水分离,降温则会使得油水分离效果变差。

随着温度的升高,稠油乳状液的界面剪切黏度逐渐降低,降低了油相粘度,增加了油水的密度差;分散液滴的热运动加强,增加分子间的碰撞,有利于液滴的聚结和聚并,降低了乳状液的稳定性;同时,也有利于破乳剂分子的热扩散。

温度升高,原油粘度降低,油水界面张力减小,水滴膨胀使乳化膜强度减弱,水滴热运动增加,碰撞机会增多,乳化剂在油中的溶解度增加,所有这些均可导致原油中乳化水滴破乳聚结。另外,提高工艺温度可以使破乳剂扩散到油水界面膜中的速度增加,使水滴的碰撞几率增加。

2.2 破乳剂浓度与含水率对原油脱水的影响

(1)破乳剂浓度对稠油脱水的影响

原油破乳剂是影响原油乳状液稳定性的关键因素之一,一种性能良好的破乳剂,其对乳状液界面膜的破坏必须是很有效的,体现在药剂的扩散吸附性、润湿成膜性能、絮凝聚结性能三个方面能力。

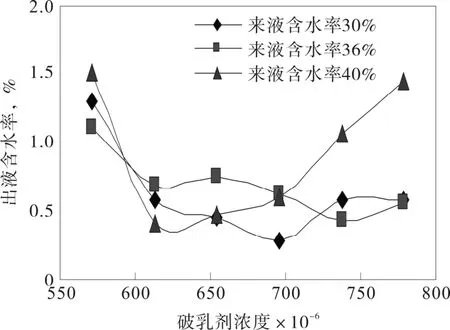

图2 不同来液含水率、T=85 ℃、pH=5时的液样随破乳剂浓度变化曲线Fig.2 The curve of liquid with demulsifier concentration change under different liquid moisture content, T = 85 , ℃pH = 5

如图2所示,当脱水温度为85~ 90 ℃时,含水率下降梯度最大,即温度此时对油水分离影响最显著;当脱水温度为90~ 95 ℃时,含水率下降梯度变小。

当破乳剂溶解进原油后即开始向油水界面迁移,经过一段时间后达到较为稳定的浓度分布,开始与原油中的天然表面活性剂竞争吸附在油水界面从而发生破乳,这个过程一般15 min中左右即可完成。所以破乳剂的使用优化了原油在沉降罐中的停留时间,可减少不必要的能耗。

破乳剂终究也是表面活性剂,用量大会出现二次乳化的现象,破乳率反而下降;需要最佳浓度的化学破乳剂浓度,才能达到较好破乳脱水效果 ;破乳剂能够快速扩散至油水界面,占据并削弱界面膜强度。破剂浓度较低时,其分子是以单体的形式吸附在油水界面上的,吸附量与破乳剂的浓度成正比,此时脱水率随浓度的增大而逐渐增大。

当破乳剂浓度达到某一个值时,界面吸附趋于饱和,若继续增大浓度值,破乳剂分子竞相吸附于油水界面膜,部分破乳剂分子并不是以单分子的形式存在,而是聚集形成团簇或胶束,此时脱水率反而会降低[2,3]。而温度升高,破乳剂分子的热运动加剧,不容易聚集成团,这种影响就会减弱。

(2)含水率对稠油脱水的影响

高温、高含水率乳状液脱水初期,高浓度破乳剂的量筒中部有水出现。分析其原因可能是乳状液含水率高,跟水的密度差相对较小,而高含水率的乳状液在加入破乳剂后,出水速度快,大量的水同时析出致使短时间内来不及沉降,所以出现水暂时聚集在量筒中部的现象。

通过室内实验研究及实验结果分析,发现:含水率越高,所需要破乳剂浓度越低。当其他影响因素一定时,来液含水率30%时,破乳剂最佳使用浓度为700×10-6~750×10-6;来液含水率36%时,破乳剂最佳使用浓度为650×10-6~750×10-6;来液含水率40%时,破乳剂最佳使用浓度为600×10-6~650×10-6。

2.3 pH值对原油脱水影响

pH值对乳状液稳定性有重要影响[4-5]。乳状液的牢固膜中含有有机酸和碱、带有可电离基团的沥青质和固体颗粒。加入无机酸和碱影响这些物质在界面膜上的电离,从而改变了界面膜的物理性质。水的pH值影响界面膜的牢固度。除此之外,水的pH值还会影响乳状液的类型。酸存在下或者pH值较低时形成油包水型乳状液,碱存在下或pH值较高时形成水包油型乳状液。

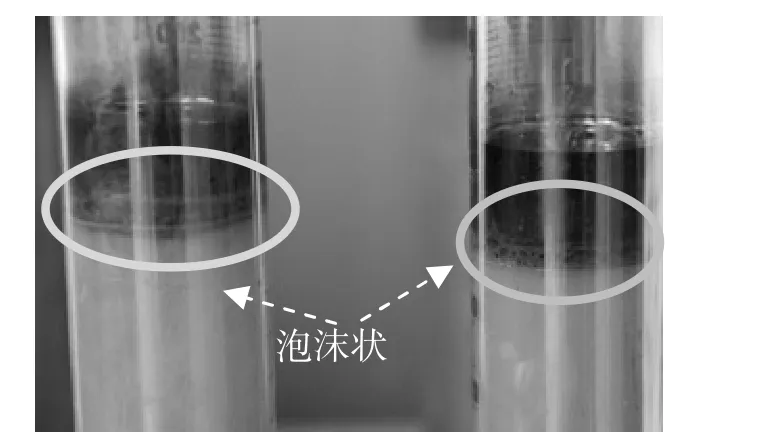

图3 温度85 ℃、来液含水率85%情况下,pH=10的油水乳状液脱水效果图Fig.3 Oil-water emulsion dehydration effect picture of temperature 85 ℃, fluid moisture content of 85%, the pH = 10

通过室内实验及研究发现,对于联合站来液原油-盐水体系,pH值对原油脱水效果存在最佳范围,在这个范围内乳状液的稳定性最差。室内实验观察到,当pH=4~7.5时,乳状液脱出水颜色清澈,油水界面清晰,中间层薄,粘附在容器壁的油珠较少也粒径较小;当pH>7.5时,乳状液脱出水颜色浑浊,油水界面不齐,中间层薄,粘附在容器壁和污水中的油珠和絮状物较多,甚至出现泡沫状(如图3),脱出水量也降低。

2.4 采出液及污油对油水分离的影响

采出液成分(新井和化学措施井投产初期产出液中杂质)、沉降罐上部污油囤积量和污油中的机械杂质含量等决定着采出液的分离特性。

该联合站进站原油所含化学药剂大都含有表面活性剂、降粘剂、乳化剂成份,机理上与破乳脱水相反。这些药剂进站浓度越大,联合站脱水就越困难。特别是经过罐、泵、流量计等搅动、混合环节后,乳化性及乳化效果会逐环节加强和变好,脱水性就会逐环节变差。

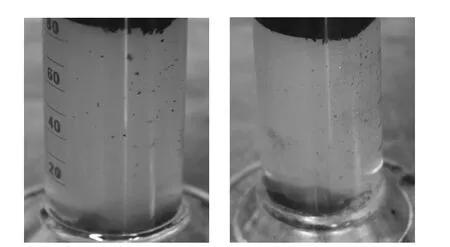

如2011年8月25日以后6#罐溢流油含水从1.2%升至7.0%。采油措施井,主要是表面活性剂和降粘剂造成原油脱水效果变差,取1#2#缓冲罐油样做沉降试验,如图4所示,可以明显看出油样底部有絮状物质。

图4 现场采集样本中的絮状沉淀物Fig.4 The flocculent precipitate of field sampling

采出液中携带的粘土颗粒、岩石碎屑等显著增多,造成部分原油持续或时断时续地出现采出液油水分离效果恶化的现象[6,7],污油囤积。

如2010年9月10日以后6#罐溢流油平均含水逐渐升高,主要是脱水系统内原油性质发生改变,原油中混合携带了较多的泥质及悬浮物,二次沉降时,油水难于破乳、分离及沉降。

泥质及悬浮物的产生是由于清1#、2#两座5 000 m3缓冲沉降罐时,沉降罐内的泥沙、悬浮物回收到系统造成的。

清罐时,为了减少原油损失,采取了重复进热污水剔油的办法,造成罐底泥沙、悬浮物冲起,被原油混合后,回收到了来油系统。

原油中的固体颗粒物吸附在油水界面,可以增加胶质、沥青质降低界面张力的能力,进而使原油乳状液更加稳定。

运行一段时间后在罐底都会堆积一定油泥,这些油泥的存在不仅减小了脱水器内的有效空间,降低脱水效率,而且破坏了沉降罐内的布液、收水布局,严重影响着放水质量。另外,污水沉降罐内污油回收不及时形成老化油也是影响联合站脱水质量的重要因素之一。

延长油水混合液的沉降时间,不仅可以使油滴从连续水相中充分分离,逐步上浮到油相中,而且还可以增强破乳剂的弥散效果,强化破乳剂的破乳功能,从而降低脱后水中含油量,提高油水分离的效果。

3 结 论

(1)联合站内二段沉降脱水温度的最佳范围是85~90℃℃;pH值的最适宜区间pH=6~7.5。

(2)当脱水温度和pH值都在最佳范围内时,来液含水率控制在34%~37%,破乳剂浓度的最佳范围为 600×10-6~750×10-6。

(3)加强脱水设备的清污管理及生产操作管理。及时清污,包括老化稠油、罐底泥沙等。根据脱水器内油泥的堆积情况,坚持1~2年内对所有脱水设备进行一次清污除砂作业,提高设备利用效率。在清罐期间,延长油水混合液的沉降时间,控制沉降时间约在20~30 h。

(4)针对温度变化及监测系统不完善可能导致来站原油脱水困难,建立联合站分段达标监测系统,包括加热炉温度自动控制系统、沉降罐油水界面监控系统。

[1]冯叔初, 郭揆常. 油气集输与矿场加工[M].中国石油大学出版社,2006.

[2]康万利, 张红艳, 李道山, 等. 破乳剂对油水界面膜作用机理研究[J]. 物理化学学报, 2004, 20(2):194-198.

[3]樊三林. 超稠油破乳剂研究[D]. 大庆石油学院, 2005.

[4]郭继香, 李明远, 林梅钦, 等. 大庆原油与碱作用机理研究[J]. 石油学报(石油加工), 2007, 23(4):20-24.

[5]郭继香. 原油界面活性组分性质及乳化性能研究[D]. 中国石油大学(北京), 2004.

[6]张维, 李明远, 姚春, 等. 固体颗粒对O/W乳状液稳定性的影响研究[J]. 大庆石油地质与开发, 2008, 27(4):103-105.

[7]罗伟, 赵永鸿, 林梅钦, 等. 固体颗粒对油水界面性质及乳状液稳定性的影响[J]. 应用化工, 2009, 38(4):483-486.