DFSS设计方法在自动变速器标定中的应用

闫勋成 何宁 冀海燕 田华

(泛亚汽车技术中心有限公司)

1 前言

自动变速器的标定是整车开发过程中的重要环节。由于自动变速器控制逻辑的复杂性,其标定量超过上万个,在标定过程中如何平衡各个标定量之间的关系,达到更好的标定效果,是一项非常复杂、繁琐的工作。标定工程师使用各种标定方法来优化各个不同的控制逻辑,以实现控制目标,满足换挡质量要求。同时,由于自动变速器硬件具有不可避免的制造误差,其性能也会具有一定的差异,这种硬件分布特性要求其控制参数能够适应一定的硬件特性差异,以满足换挡质量控制目标的要求。

2 自动变速器换挡质量标定的基本流程

自动变速器换挡质量标定的基本流程为如下。

a.车辆和设备的安装及测试

根据项目节点及开发时间获得开发车辆,在开发车辆上安装传感器等标定开发设备并测试设备。

b.基本标定文件的选择及基本参数的标定

根据开发车型及变速器控制系统,选择一相近的已经量产车型的标定文件作为基本的开发标定文件。在此基础上,根据开发车型的具体配置,标定基本的匹配参数。

c.换挡质量控制模块的基本测试与数据分析

在开发车辆上,以基本开发标定文件为基础,测试各个控制模块的换挡质量并对数据进行分析。

d.换挡质量控制模块主要控制方式的选择与基本测试

在前面测试分析的基础上,确定各个控制模块主要控制逻辑的控制方法并进行基本测试。

e.换挡质量控制模块的详细标定

主要控制逻辑的控制方法确定后,进入各个控制模块的详细标定阶段,也是标定工作的最繁琐阶段。当标定过程中遇到难以解决的问题时,需要对主要控制逻辑的控制方法进行重新选择,这是一个反复决策与尝试的过程,直到找到最佳的标定控制策略,得到满意的换挡质量标定效果为止。

f.换挡质量标定的稳健性测试

在换挡质量标定进行到一定阶段后,需要对标定的稳健性进行测试,以满足由于硬件误差与控制误差产生的差异对换挡质量的影响,使换挡质量保持一致性。

g.换挡质量主观评价与客观评价

在开发的不同阶段,需要对换挡质量进行主观评价,同时需要应用测试软件AVL Drive等对换挡质量进行客观评价,以满足开发质量控制的要求。

h.提交换挡质量标定文件

在开发的不同阶段,在主观和客观评价都通过的情况下,提交换挡质量的标定文件。

3 DFSS设计方法流程

DFSS就是按照合理的流程,运用科学的方法,准确理解和把握用户的需求,对新产品/新流程进行稳健设计,使产品/流程在低成本下实现六西格玛质量水平,同时使产品/流程具有抵抗各种干扰的能力,在各种恶劣的环境下,产品仍能满足用户的需求[1,2]。其基本设计方法流程为问题识别—定义要求—开发概念—优化设计—确认和实施。

a.问题识别

在此阶段需要组建团队,确认立项目的、目标、项目范围、项目投入与项目计划。

b.定义要求

在此阶段需要定义用户及收集用户需求,并把用户需求转换成可测量、可评估的工程指标。

c.开发概念

在此阶段需要开发设计方案,根据工程指标设定方案选择标准,进行方案对比,最终选定方案。

d.优化设计

在此阶段需要确定优化设计方案的主要参数,通过正交试验,分析信噪比及均值,根据系统响应特性,确定优化设计方案。

e.确认和实施

在此阶段需要对优化后的设计方案进行验证,确认此优化设计方案达到了设计要求。

DFSS设计方法在产品开发过程中的应用为标定自动变速器提供了一种新的思路与标定方法,可以针对标定过程第4与第5阶段中主要控制方式的选择与具体参数的详细标定利用DFSS设计方法对其进行优化设计,提高变速器标定的稳健性。

4 DFSS设计方法应用案例

以某匹配6速自动变速器的车辆在松油门踏板2挡升4挡换挡质量问题作为研究对象,对DFSS设计方法在自动变速器标定过程中的应用进行阐述。

4.1 问题识别

开发过程中发现该车辆在低速、大扭矩下,松油门踏板2挡升4挡时,换挡冲击比较明显。因此,研究的目的是解决在松油门踏板2挡升4挡过程中出现的换挡冲击,以提高换挡质量的稳健性,提高用户的满意度。

4.2 定义要求

收集整理的用户要求如表1所列。使用质量功能展开工具,利用质量屋将用户要求转换成可测量、可评估的工程指标,并且识别工程指标与用户要求之间的关系,计算工程指标的权重,找出关键指标,确定设计改进对象。

表1 用户类型及要求

图1为质量屋分析图,其中Shock为车身加速度相邻振动的波峰与波谷的最大振幅,Jerks为车身加速度连续振动的各振幅幅值;望大特性指目标值越大越好,望目特性指目标值趋向于某一固定值,望小特性指目标值越小越好。可知,Shock和Jerks的权重值均为51,所占工程指标权重的百分比均为38%,因此可以把Shock和Jerks作为关键性指标来优化换挡的平顺性。

4.3 开发概念

根据自动变速器当前的控制方式,松油门踏板2挡升4挡的控制逻辑主要有4种控制方式可以选择[3~8]。第1种方案控制方式如图2所示。在换挡过程中,分离离合器的控制油压逐渐减小,在接合离合器充满油后,分离离合器立刻放掉油压,接合离合器通过控制油压来完成换挡。换挡过程主要由接合离合器油压控制来完成。此控制模式是当前标定所采用的控制方式。

第2种方案控制方式如图3所示,其与第1种方案控制方式的主要区别是在换挡过程中加入了发动机扭矩控制。

第3种方案控制方式如图4所示。在换挡过程中,分离离合器的油压来控制换挡的完成,接合离合器在充完油后保持一定的油压,直到换挡快结束时,快速接合,同时分离离合器快速放掉油压,完成换挡。

第4种方案控制方式如图5所示,其与第3种方案控制方式的主要区别在于在换挡过程中加入了发动机扭矩控制。

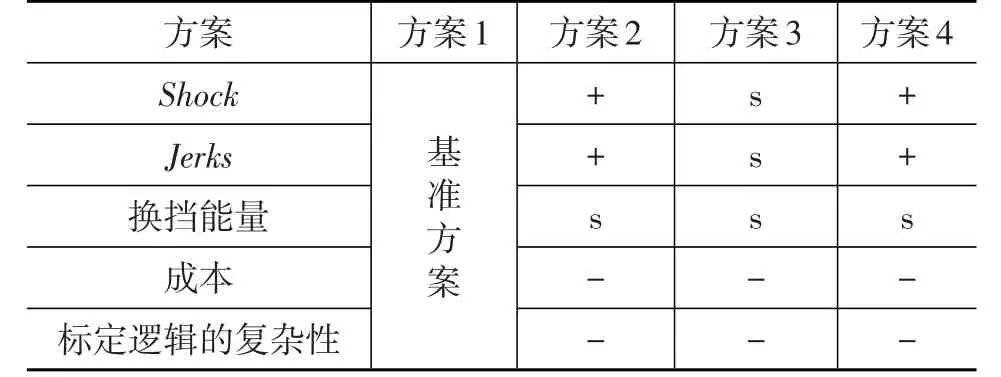

采用普氏概念选择方法来确定开发方案的评价标准,表2为普氏概念选择过程,其中+、-、s分别表示好于、差于、与基准方案一样。方案1为基准方案,与其它方案对比发现,经初步试验标定后,方案2对shock和Jerks的控制明显好于基准方案;方案3和基准方案基本一致,没有改善;方案4有所改善。在标定逻辑的复杂性方面,3种备选方案都比基准方案复杂,方案3和方案4采用完全不同的压力控制方式,控制逻辑比基准方案要复杂很多,而且方案4在方案3的基础上又增加了发动机的扭矩控制,所以在标定工作量上又增加了很多。综上所述,综合性能和成本考虑,选择方案2作为优化方案。

表2 普氏概念选择

4.4 优化设计

首先选择控制参数。根据控制逻辑的关键控制量及其在换挡过程中起作用的重要性,选择接合离合器基本控制压力、分离离合器控制压力偏移量、扭矩控制进入的降低速率为控制因子;噪声因子为车辆硬件之间的差异;响应为换挡质量;症状为换挡冲击。

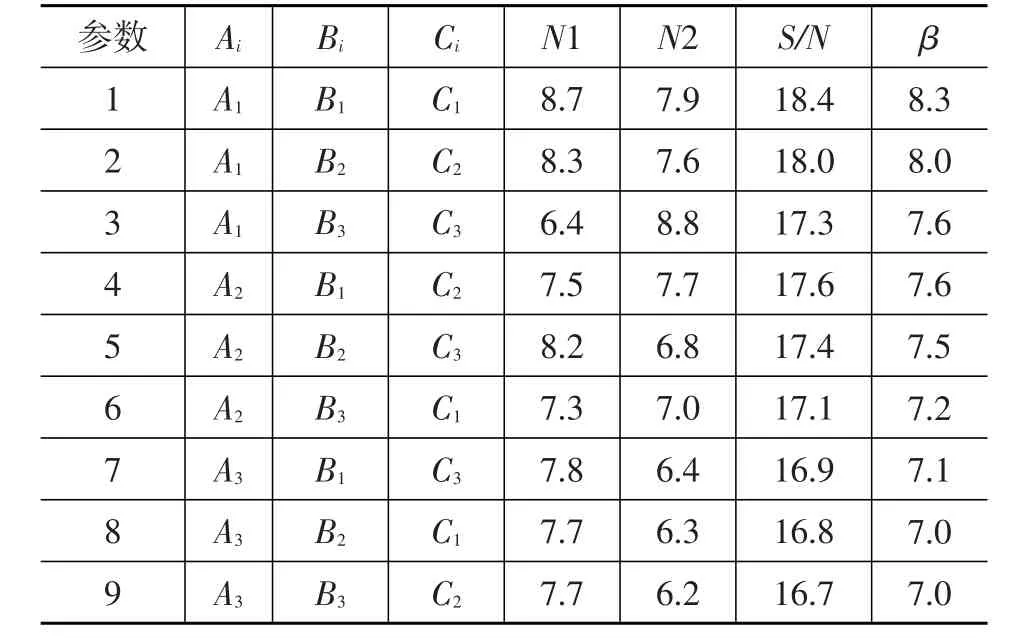

控制因子及噪声因子的水平如表3所列。根据控制因子、噪声因子及其水平制定试验计划。3个控制因子各有3个水平,一个噪声因子2个水平,适用于L9正交列表正交试验。根据控制因子不同水平生成不同的试验标定文件,在两种状态试验车辆上进行数据采集,通过AVL Drive软件进行数据分析、评估打分,得到不同控制因子水平、不同噪声水平下的换挡质量AVL Drive评价分数,并计算出信噪比S/N及均值β,如表4所列。

该系统响应为望大特性,S/N越大,换挡质量越好。图6为S/N响应分析图。从图6可确定最优设计方案为A1B1C2。因此,最终选择的控制因子水平为接合离合器基本控制压力为190 kPa,分离离合器控制压力偏移量为0 kPa,扭矩控制进入的降低速率为-400 N·m/s。

表3 控制因子和噪声因子水平

表4 正交列表试验及计算结果

4.5 确认和实施

根据确定的最优设计方案A1B1C2生成标定文件,并与原设计的标定文件进行对比,分别在两种不同状态的车辆上进行实车试验并采集数据,然后通过AVL Drive进行打分评估。评估结果如表5所列,可知优化设计与原基准设计预测的S/N有1.92的增益,β有1.49的增益。通过试验验证的实车数据显示,优化后的S/N增益达到了2.28,β增益达到了1.77。

表5 优化设计结果分析

图7为优化设计前的2挡升4挡的换挡数据,可知加速度的波动非常明显,换挡质量差。图8为优化设计标定后的2挡升4挡的换挡数据,从图8中可以看出,加速度的波动得到明显的改善,换挡质量有很大提高。

5 结束语

在自动变速器标定开发过程中,由于控制逻辑的复杂性及标定参数众多,应用传统标定方法寻求最优控制策略和参数的难度很大。结合某车型松油门踏板2挡升4挡换挡质量优化标定,介绍了DFSS设计方法在自动变速器标定中的优化标定流程,解决了自动变速器标定中传统标定方法难以提高换挡质量的稳健性问题。实例结果经确认并实施后,换挡质量的稳健性得到了很大提高,满足了用户对车辆换挡质量的要求。

1 葛安林.车辆自动变速理论与设计.北京:机械工业出版社,1993.

2 苏比尔.乔杜里(Subir Chowdhury).六西格玛设计.方海萍,魏青江译.北京:机械工业出版社,2003.

3 苏比尔.乔杜里(Subir Chowdhury).六西格玛设计的力量.张彦玲,胡楠译.北京:电子工业出版社,2003.

4 John E Marano,Steven P Moorman,Matthew D Whitton,etal.Clutch-to-Clutch Transmission Control Strategy.SAE 2007-01-1313.

5 杨一凡.动力换挡系统和换挡策标定.传动技术,2013,27(1):3~9.

6 李兴华,叶伟,刘钊,等.液力自动变速器换挡过程动力学分析.同济大学学报,2013,31(5):171~173.

7 高金武,刘志远,Zheng Quan.换挡过程中发动机转矩控制的研究.汽车工程,2012,34(8):669~674.

8 万国强,黄英,张付军,等.液力自动变速器换挡过程标定方法研究.兵工学报,2012,33(2):142~148.