基于有限元的某轻型载货汽车驾驶室地板结构开裂分析与改进

王浩

(江淮汽车股份有限公司技术中心)

基于有限元的某轻型载货汽车驾驶室地板结构开裂分析与改进

王浩

(江淮汽车股份有限公司技术中心)

对某轻型载货汽车驾驶室进行模态试验,并在ANSA中建立有限元模型,在hypermesh中进行模态仿真,同时与试验结果进行对比以验证模型的有效性。建立了整车有限元模型,在4种工况下对驾驶室地板开裂处进行强度分析,得出与可靠性试验相同的结论,并提出改进措施。再次进行仿真计算,通过比较结构改进前、后的计算结果可知,地板开裂处的强度明显提高。

1 背景介绍

某轻型载货汽车在定远试验场进行4万km可靠性道路试验中,驾驶室底板右侧纵梁上出现一处锈蚀,除去纵梁锈蚀表面发现,驾驶室地板纵横梁搭接处开裂如图1所示。在开裂部位均满足料厚、材质、焊接质量等标准情况下,初步怀疑该搭接处设计不合理,车辆在颠簸路面行驶,驾驶室受力集中,导致此梁搭接处开裂。为了解决开裂问题及验证初步判断,首先进行模态试验,以判断驾驶室基频和路面不平度激励频率是否相近。同时,以试验模态来验证驾驶室有限元模型的有效性,确定车身结构受载状况,再进行整车结构强度性能分析,重点关注驾驶室地板结构开裂处在各工况下的应力分布,确定地板开裂原因,并提出改进方案,以避免产品设计改进的盲目性。

2 驾驶室模态试验与仿真分析

2.1 模态试验方法

驾驶室悬挂点选择在驾驶室门及门锁安装位置;驾驶室采用自由悬挂方式,即用4根橡皮绳将其悬挂在模态试验专用吊架上,使车身处于自由状态,整个悬挂系统固有频率低于2 Hz;激励点选在驾驶室前、后支撑安装点,采用2个电动激振器激励,激振信号采用随机猝发信号;数据采集方式采用多点全相干激振方法,即设置数据采集为2点激振下的三向传感器测试。试验原理如图2所示。

2.2 试验模型的建立

测点选择原则是既能清楚反映整体振动模态,又能避免空间混叠,因此应均匀分布,在重点考察区域可以选择多处响应点。根据测点位置坐标建立模态测试试验模型,把驾驶室分成2个部分,共建立131个测试点,试验模型如图3所示。运用坡度计和水平角度仪测量各几何点与传感器之间的角度关系,将每一个测点的X、Y和Z方向与传感器的X、Y和Z方向对应。试验重点关注频率在100 Hz以下的模态参数,确定信号的分析频带宽度为256 Hz;为了降低测试中噪声的影响,采用平均技术来降低随机误差,平均次数为30次。

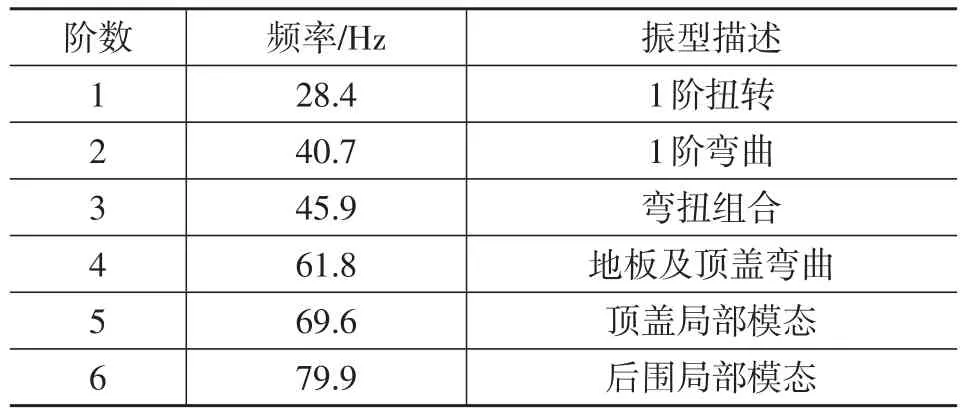

2.3 驾驶室模态仿真与模态试验对比

由模态试验结果可知,1阶扭转频率(28.4 Hz)和1阶弯曲频率(40.7 Hz)均避开了由路面不平引起的激励频率(20 Hz),但1阶扭转频率(28.4 Hz)和发动机怠速激励频率(25 Hz)接近,可能会产生耦合风险。驾驶室模态主要参数及描述如表1所示,1阶扭转模态和1阶弯曲模态如图4和图5所示。

在ANSA软件中根据驾驶室数模建立有限元仿真分析模型,钣金件采用SHELL单元离散,粘胶采用SOLID单元模拟,缝焊采用RBE2单元模拟,点焊采用CWELD单元模拟,最后建成驾驶室白车身有限元模型如图6所示,整个模型包含268846个单元,其中三角形单元11311个,实体单元1156个,焊点2661个,螺栓403个。

表1 驾驶室模态试验结果

由hypermesh软件仿真分析后得出驾驶室前6阶模态如表2所示。通过对比仿真和试验模态的频率和振型图发现,仿真和试验结果误差在允许范围内,从而验证了模型的准确性和有效性。

3 基于整车的地板开裂处强度分析

3.1 整车有限元模型的建立

在ANSA中建立整车有限元模型如图7所示。由于白车身主要为钣金件结构,因此主要采用四边形壳单元离散,粘胶采用SOLID单元模拟,缝焊采用RBE2单元模拟,点焊采用CWELD单元模拟,底盘主要部件(如排气系统、散热系统等)采用CONM2单元模拟。整车结构有限元模型共计597485个节点,566483个单元,满载时总质量约为3.3 t。根据可靠性试验结果为有限元分析提供4个工况,边界条件如表3所示。

表2 驾驶室模态仿真结果

表3 整车强度分析边界工况

3.2 地板开裂处强度分析结果

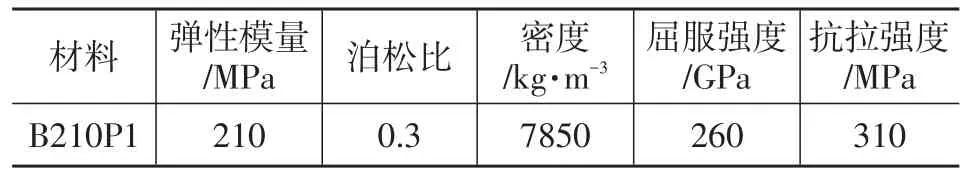

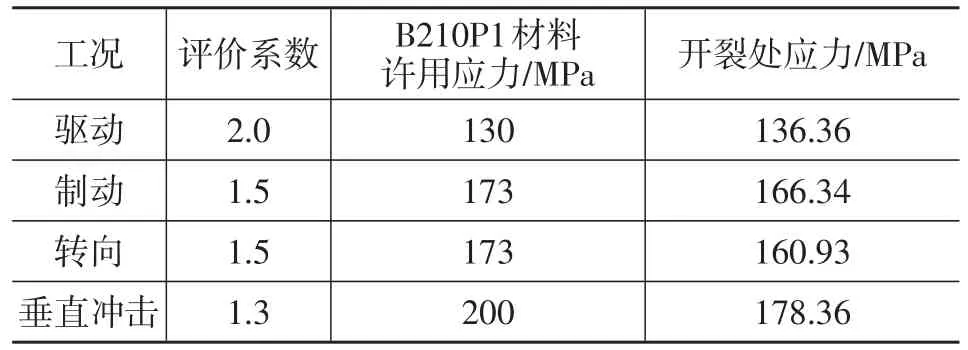

地板结构开裂处所用B210P1材料特性如表3所示,地板结构在各工况下的强度性能指标如表4所示。各工况下应力分布图如图8~图11所示。

表3 B210P1材料特性

表4 各工况下地板结构强度性能指标

由图8~图11的整车强度分析结果可知,地板结构开裂处应力在垂直冲击工况下最大;在4种工况下开裂处应力均接近材料的许用应力,因此整车强度仿真分析和试验结果一致,表明分析方法可行、分析结果可靠;地板开裂的原因主要是该连接处结构设计强度不够,可靠性试验时产生刚度突变、应力集中。

4 地板开裂处结构改进及对比分析

地板开裂是由于该连接处结构设计强度不够,因此决定采用措施如下,首先将该部件的厚度由2 mm增加至2.4 mm,再用翻边来增加强度,并将开裂处结构的过渡弧度变小,如图12和图13所示。改进后分析结果如表5及图14~图17所示。

表5 改进前、后地板开裂处在各工况下的应力 MPa

由表5和图14~图17改进后的强度分析结果可知,改进后各工况下车身地板结构的应力水平均满足材料的许用应力;改进后各工况下开裂部位的应力水平降低明显,最高应力仅为95.07 MPa,表明翻边对刚度突变、应力集中、地板开裂问题的解决效果显著。

5 试验验证

为了分析、评价、验证连接处改进设计的合理性,对更换样件的车辆加载到规定的满载质量,按照山区公路、高速跑道、强化坏路、一般公路、变工况、越野路路线进行道路试验,经过5万km的可靠性试验后,原开裂处并未出现异常,说明问题得以解决。

1 冯磊,郭世永,徐斌.基于MSC.Nastran的客车车架动态特性分析.客车技术与研究,2009(3):10~11,16.

2 刘素红,李芳.一种客车车架结构的有限元分析.机电工程,2010(4):20~23.

3 冯宝林,赵韩,董晓慧.基于参数化有限元分析的某客货两用汽车车架的改型研究.农业工程学报,2008(1):152~157.

4 Demic,M.A contribution to the optimization of the position and the characteristics of passenger car powertrain mounts.International Journal of Vehicle Design,1990,11(1):87~103.

5 夏江宁.基于振动环境试验数据的结构模态参数识别:[学位论文].上海:复旦大学,2006.

6 万鹏程,陈剑.利用CAE方法分析某客车整车共振问题.噪声与振动控制,2007(2):54~56.

7 冯国胜.汽车车架动特性分析及应用.汽车技术,1994(8):9~12.

(责任编辑帘 青)

修改稿收到日期为2015年6月1日。

Analysis and Improvement of A Light Truck Cab Floor Cracking Based on Finite Element

Wang Hao

(Jianghuai Automobile Co.,Ltd Technology Center)

Modal test is carried out to a light truck cab,and finite element model is built in ANSA,modal simulation is made in hypermesh,which are then compared with test results to verify validity of this model.Vehicle finite element model is built,and strength analysis is made to cab floor cracking in four conditions,and the conclusion identical with reliability test is reached,corresponding modification is proposed.Simulative calculation is re-made,and the calculation results are compared with the structure before modification,which shows that the strength at the floor cracking is improved substantially.

Light truck,Cab floor,Finite element,Strength analysis

轻型载货汽车 驾驶室地板 有限元 强度分析

U463.81

A

1000-3703(2015)08-0006-04