重型载货汽车多轴转向系统多任务集成设计平台*

古玉锋吕彭民单增海曹蕾蕾

(1.长安大学 道路施工技术与装备教育部重点实验室;2.徐工集团徐州重型机械有限公司)

重型载货汽车多轴转向系统多任务集成设计平台*

古玉锋1吕彭民1单增海2曹蕾蕾1

(1.长安大学 道路施工技术与装备教育部重点实验室;2.徐工集团徐州重型机械有限公司)

为实现重型载货汽车多轴转向系统的集成化设计,开发了重型载货汽车多轴转向系统多任务集成设计平台。利用该平台对某8×4车型转向系统进行分析表明,其转向杆系多目标优化后车轮转角误差、悬架与转向杆系统的干涉、转向传动比不均匀性都得到改善,由此使得转向盘左右转动圈数及左右操舵力极限差值也分别减小,且整车双纽线仿真试验的横摆角速度幅值也趋于对称,整车操纵稳定性得到改善。

1 前言

多轴转向系统设计的主要内容包括转向杆系的优化设计和转向助力的匹配[1]。文献[2]开发了微型汽车容错电子稳定性控制系统平台,整车动力学模型及其控制的计算在C++语言中进行,界面用Java软件设计;文献[3]开发了农业装备虚拟试验系统平台,拖拉机模型在UG软件中建立,模型仿真用Vega Prime软件实现;文献[4]开发了汽车制动系统分析平台,其参数化设计在CATIA软件中完成,界面用VC++开发;文献[5]开发了车辆传动系统虚拟样机集成设计平台,其设计和分析在Pro/E、ANSYS等软件中完成,界面仍用VC++开发。综上所述,集成化设计[6]已成为现代汽车转向系统产品设计的必然手段。

本文基于VB、MATLAB、ADAMS软件,把转向杆系优化设计、转向助力匹配、整车仿真集成在一起,开发了重型载货汽车多轴转向系统多任务集成设计平台(下文简称平台),并利用该平台对某8×4车型转向系统进行了设计和分析,对平台的主要功能进行了验证。

2 平台功能定义及总体设计

2.1 平台功能定义

结合重型载货汽车多轴转向系统的设计目标,本平台可实现的功能包括:

a.转向杆系的分析及优化设计;

b.转向助力系统的力特性计算及流量分析;

c.转向系统的参数化建模及其与悬架系统、整车等的集成设计;

d 整车操纵稳定性仿真。

2.2 平台总体设计

基于平台的转向系统匹配设计流程如图1所示。首先通过匹配控制平台输入原始数据,调用MATLAB软件进行转向杆系优化,其次将优化结果输入平台,根据需要再次调用MATLAB软件进行转向助力的匹配,或调用ADAMS软件进行整车性能仿真。参考数据包括钢板弹簧及阻尼器特性参数、转向器参数等。原始数据取自Pro/E模型,同时也可以根据MATLAB的优化结果建立新的转向系统Pro/E模型,该模型构件经AN⁃SYS软件分析后,导入ADAMS模型中可进行刚柔耦合模型的仿真。

平台总体架构如图2所示,主界面如图3所示。图3的主界面上设两个下拉框,分别对应图2中的“选择/输入车型”和“选择/输入功能模块”。在“选择/输入车型”下拉框中有4种车型选择,分别为8×4、6×4、6×2、4×2车型。在“选择/输入功能模块”下拉框中有3个功能模块:“转向杆系分析/优化”模块主要进行转向杆系的分析计算与优化设计;“转向器匹配”模块主要进行力特性计算与流量分析,同时进行转向盘操舵力及其转动圈数的计算;“整车多体动力学仿真”模块主要进行整车操纵稳定性能仿真。各模块都集成到匹配控制平台中,并用VB软件做成了统一界面(图3),可以自动调用MATLAB和ADAMS软件,最终为一个.exe可执行文件,即“转向系统设计.exe”。

3 转向系统各功能模块开发设计

下面针对图4所示的8×4车型进行各模块的开发及验证。

3.1 转向杆系分析/优化模块

转向杆系分析模块依据其空间结构非线性模型[9]建立;转向杆系优化模块以车轮转角误差(式(1))、转向杆系与悬架运动总的干涉量(式(2))、左右转向传动比不均匀量(式(3))最小为优化目标建立,优化变量为X(式(4)),约束条件取各变量的变化范围、各构件传动角的最小值及转向传动比相对误差的最大值。采用“统一目标法”进行多目标优化[7],即可得到转向杆系各构件尺寸的最优值:

式中,α1min、α1max为1轴左轮最小、最大转角;β1为1轴右轮转角;α2、β2为2轴左、右轮转角;β1l、α2l、β2l为各转向轮的理论转角;为加权函数。

式中,I1G1、I′1G′1为1轴悬架动、静挠度引起的与转向杆系的最大干涉量;I2G2、I′2G′2为2轴悬架动、静挠度引起的与转向杆系的最大干涉量。

式中,i1L、i1R为1轴左、右转向极限转角时转向传动机构的传动比;i2L、i2R为2轴左、右转向极限转角时转向传动机构的传动比。

式中,r1为1轴摇臂长度;θ10为1轴摇臂初始角;r2为1轴摆杆长度;θ20为1轴摆杆初始角;r3为中间摇臂长度;r4为中间摆杆长度;θ30为中间摇臂及摆杆初始角;r5为2轴摆杆长度;r6为2轴摇臂长度;θ40为2轴摆杆及摇臂初始角度;m1为1轴梯形臂长度;γ1为1轴梯形底角;m2为2轴梯形臂长度;γ2为2轴梯形底角;J1为1轴转向节臂长度;φ10为1轴转向节臂初始角;J2为2轴转向节臂长度;φ20为2轴转向节臂初始角。

“转向杆系分析/优化”模块参数输入界面如图5所示,分析模块根据输入的转向杆系几何参数值计算各转向轮的转角误差、悬架运动与转向杆系的干涉量、转向传动比等;优化模块根据输入的转向杆系初始几何尺寸,利用式(1)~式(4)进行优化设计。

在图5所示的分析模块点击“确定”后,根据界面参数输入生成新的模型文件,并自动调用MATLAB,在MATLAB中完成分析;优化模块点击“确定”后,程序根据界面输入的初值参数,生成新的主函数、优化函数和约束函数,并启动MATLAB,打开新生成的主函数并运行,优化结果数据存入文档op_84_x.txt中。

3.2 转向器匹配模块

8×4车型的助力方案有2种,一种是2轴助力缸作用在2轴摇臂上,另一种是2轴助力缸作用在2轴右转向节上。本文以图6所示的助力方案(2轴助力缸作用在2轴摇臂上)为例,其力特性计算过程如图7所示,转向器的匹配根据最大输出力矩和最小转弯半径进行,包括正向计算与参数反求。正向计算根据给定的转向器及设计好的转向杆系,通过计算最大转向阻力矩MZ,并将2轴的助力矩折算到1轴摇臂处得到2轴的等效助力矩M′E22

,从而计算出需要转向器输出的力矩Mgn(式(5)),再将Mgn与转向器实际可以提供的力矩Mgo(其值依据系统最大工作油压计算)相比较,可计算出最大助力矩是否满足设计要求;参数反求则通过计算需要转向器输出的力矩来进行转向器的选择。

忽略油液的泄露及压缩性,根据助力系统的运动分析可得图6所示汽车左转时系统的流量[8]为:

式中,Lpitch为螺杆螺距;δsw为转向盘转角;dg为转向器内部缸径;LIJ为I、J两点的距离;θ′pc为JI与IA2旋转平面的夹角;θ″pc为J点与J点在IA2旋转平面的投影点的连线和IA2的夹角;isa为1轴摇臂至2轴摇臂的传动比;rsector为转向器齿扇分度圆半径;dpc为2轴助力缸缸径。

同理可得到汽车右转时系统的流量QR。

操舵力矩由公式(7)计算:

式中,MI为转向系统惯性力矩;ζ为转向系统阻尼;Mc为转向系统摩擦力矩;MTz为各转向轮等效到转向盘处的回正力矩。

转向盘转动圈数nsw依据转向轮最大转角得出:

式中,isg为转向器传动比;icj1为1轴摇臂机构传动比。

转向器匹配计算参数输入界面如图8所示,在界面上输入参数,点击“确定”后,程序将根据输入参数生成一新的转向助力模型,并调用MATLAB进行计算。转向器匹配模块可以得出的计算结果包括转向阻力矩、转向助力矩、转向盘操舵力、转向半径、转向盘转动圈数及系统流量。

3.3 整车多体动力学仿真模块

整车多体动力学模型在ADAMS软件中按照实车拓扑结构[9]及其参数建立,如图9所示,其中板簧采用SAE 3-Link模型[10,11];横向稳定杆从中间断开,左右两部分用扭转弹簧连接;轮胎采用pac2002模型[11,12]。图10为8× 4车型多体动力学模型参数界面,点击确定后,程序会生成一新的整车模型,并自动调用ADAMS程序执行新的整车模型,用户即可进行需要的仿真。模型可以进行整车稳态回转仿真、转向盘阶跃输入仿真、回正性仿真、双纽线仿真和蛇行仿真。

4 基于平台的验证

4.1 转向杆系分析/优化模块验证

在图5中选择优化模块,输入转向杆系初值并执行,此优化结果与原始值对比结果如图11~图13所示。由图11可知,优化后1轴右轮最大转角误差从3.8°下降到了1.3°,2轴左轮最大转角误差从1.28°下降到了1.22°,2轴右轮最大转角误差从2.4°下降到了1.2°;由图12可知,悬架运动与转向杆系的干涉也有所改善,中间位置时的最大干涉量减少0.4 mm;由图13可知,1轴转向传动比不均匀性由8.4%下降至3%,2轴转向传动比不均匀性由1.8%下降至0.5%。转向杆系优化前、后的参数如表1所示。

4.2 转向器匹配模块验证

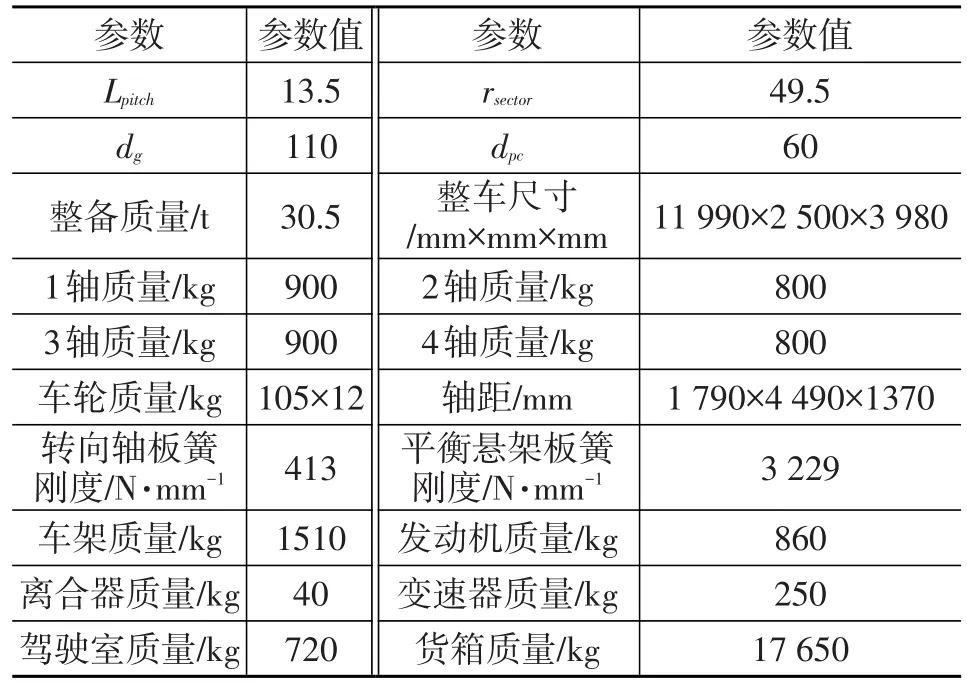

转向助力系统及整车其他参数(除转向杆系参数外)如表2所示。转向器匹配分析结果如图14所示,由图14a可知,转向器实际可以提供的最大力矩为6 720 N·m,而实际需要输出的最大力矩(需要克服的等效最大阻力矩)为5 381 N·m;由图14b可知,转向杆系优化前、后转向盘转角极限位置时系统流量的差值分别为0.04L/min和0.02L/min,这一差值的减小有利于降低油液温升;由图14c可知,转向杆系优化前、后转向盘操舵力左右极限差值分别为1.45 N·m和1 N·m,左右转向力的不均匀性得到改善;由图14d可知,转向杆系优化前转向盘左右转动的圈数分别为2.25圈和2.42圈,优化后为2.28圈和2.4圈,这也是转向传动比不均匀性改善的结果。

表1 转向杆系多目标优化结果

表2 整车参数

4.3 整车多体动力学仿真模块验证

限于篇幅,本文仅通过双纽线仿真[13]对整车多体动力学仿真模块进行验证。在B级路面上设定车速为12 km/h,其双纽线仿真轨迹如图15所示,其中,Rmin= 13.5 m,d=39 m;图16为转向杆系优化前、后双纽线仿真横摆角速度对比,由图16可知,优化前横摆角速度的正负幅值之差为1.59°/s,优化后仅为0.51°/s,即由于优化后转向传动比的不均匀性得到改善,横摆角速度的正负幅值也趋于对称,操纵稳定性得到改善。

5 结束语

a.开发了重型载货汽车多轴转向系统多任务集成设计平台,将转向杆系分析/优化、转向器匹配、整车多体动力学仿真集成在一起,实现了多轴转向系统的“设计-评价-再设计”的变参数分析和设计,提高了设计效率。

b.转向杆系采用空间结构非线性模型,整车多体动力学模型依据实车结构建立。利用所开发的软件平台对某8×4车型转向系统进行优化设计,优化后1轴右轮转角误差减小65.8%,2轴左、右轮转角误差分别减小4.7%和50%,悬架运动与转向杆系的干涉量略有减小,1、2轴转向传动比的不均匀性分别减小5.4%和1.3%,转向盘左右转动的圈数差值减小了0.05圈,转向盘操舵力左右极限差值减小0.45 N·m,横摆角速度正负幅值之差减小1.08°/s。

虽然平台只针对4种车型设计,但后续可以继续扩展以适用更多车型。

1 古玉锋,方宗德,张国胜.重型车辆多轴转向系统设计综述.汽车技术,2009(1):1~6.

2 Katzourakis D I,Papaefstathiou I,Lagoudakis M G.An Open-Source Scaled Automobile Platform for Fault-Toler⁃ant Electronic Stability Control.Instrumentation and Mea⁃surement.2010,59(9):2303~2314.

3 臧宇,朱忠祥,宋正河,等.农业装备虚拟试验系统平台的建立.农业机械学报,2010,41(9):70~74.

4 Wang B,Guo X X.Development platform for Vehicle’s Brake System Based on VC++//Huang X H etc.2010 Sec⁃ond WRI World Congress on Software Engineering.Los Alamitos:IEEE Computer Society,2010:9~12.

5 李慎龙,姚寿文,闫清东.车辆传动系统虚拟样机集成设计平台研究.计算机集成制造系统,2009.15(2):245~249.

6 Mario Hirz,Severin Stadler,Martin Prenner et al.Aerody⁃namic Investigations in Conceptual Vehicle Development Supported by Integrated Design and Simulation Methods// SAE-China.Proceedings of the FISITA 2012 World Auto⁃motive Congress Volume 7.Berlin Heidelberg:Springer, 2013:787~799.

7 古玉锋,方宗德,沈云波.重型载货汽车双前桥转向摇臂机构的优化设计.中国机械工程,2009,20(16):2011~2015.

8 古玉锋,吕彭民,单增海.8×4型重型载货汽车液压助力转向系统的仿真与设计研究.机械设计,2014,31(12):59~64.

9 Andrew Hall,Thomas Uchida,Francis Loh et al.Reduc⁃tion of a Vehicle Multibody Dynamic Model Using Homoto⁃py Optimization.Archive of Mechanical Engineering.2013, LX(1):23~35.

10 David A Crolla.Automotive Engineering.USA Burlington, Elsevier Inc,2009:477~523.

11 http://www.mscsoftware.com/product/adams

12 Daniel A.Mántaras,Pablo Luque,Javier A.Nava et al.Tyre-road Grip Coefficient Assessment.Part 1:Off-line Methodology Using Multibody Dynamic Simulation and Ge⁃netic Algorithms.Vehicle System Dynamics:International Journal of Vehicle Mechanics and Mobility.2013,51(10): 1603-1618.

13《汽车工程手册》编辑委员会.汽车工程手册·试验篇.北京:人民交通出版社,2001.5.

(责任编辑帘 青)

修改稿收到日期为2015年7月1日。

Multi-task Integrated Design Platform for Multi-Axle Steering System of Heavy Duty Trucks

GuYufeng1,Lv Pengmin1,Shan Zenghai2,Cao Leilei1

(1.Key Laboratory for Highway Construction Technology and Equipment of Ministry of Education,Chang’an University; 2.Xuzhou Heavy Machinery Co.,Ltd XCMG)

To realize the integrated design of the multi-axle steering system,a multi-task integrated design platform for multi-axle steering system of heavy duty trucks is developed.The steering system of an 8×4 type heavy duty truck is analyzed using the platform,which shows that the steered wheel angle error,the interference between the suspension and steering linkage and the non-uniformity of the steering drive ratio are improved after multi-objective optimization of the steering system.Thus the number of turn of steering wheel and difference of steering force limit are improved,moreover,the yaw rate amplitude in lemniscate simulation test also tends to be symmetrical,and vehicle handling stability is improved.

Heavy duty truck,Multi-axle steering system,Integrated design,Software platform

重型载货汽车 多轴转向系统 集成设计 软件平台

U463.4

A

1000-3703(2015)08-0014-06

*中央高校基本科研业务费专项资金资助项目(重型车辆多轴转向系统的多任务匹配研究,编号:CHD2011TC134)和国家科技支撑计划课题(工程机械节能减排关键技术研究与应用,编号:2015BAF07B00)资助。