利用钴基低温费-托合成油生产喷气燃料

李 强

(中国石化石油化工科学研究院,北京 100083)

利用钴基低温费-托合成油生产喷气燃料

李 强

(中国石化石油化工科学研究院,北京 100083)

介绍了钴基低温费-托合成油的特点及用其生产喷气燃料的工艺流程和加工技术。为生产符合标准的喷气燃料,需要采用叠合、芳烃烷基化、芳构化、加氢裂化、加氢异构等技术。叠合将小分子的低碳烃转化为汽油和煤油馏分;芳构化或重整技术将直链烃转变为芳烃;加氢裂化将大分子的烃断链成为汽油和煤油馏分。利用这些技术,设计了以生产喷气燃料为目标的低温费-托合成油加工方案。模拟计算结果表明,喷气燃料收率可达65.7%,汽油收率达18.3%。

费-托合成 喷气燃料 叠合 烷基化 加氢裂化 芳构化

日益高涨的石油价格以及对能源安全的担忧,促进了利用煤炭、天然气或生物质等资源经由费-托合成生产液体燃料技术的发展。目前世界上主要的费-托合成燃料生产商有Sasol公司、Shell公司、Exxon Mobil公司等。典型的费-托合成工厂包括造气、费-托合成以及合成油精制三部分。造气是指利用含碳的原料生产合成气(CO+H2);费-托合成则是在催化剂的作用下将合成气转化为以烃类为主的产物;而费-托合成生成的烃类,特别是液体和蜡必须要进一步加工改质才能生成最终符合标准的各种燃料。当前,我国已成为世界第二大原油消费国,原油对外依存度已达56%。在石油炼制过程中,直馏喷气燃料馏分仅占原油总量的4%~8%,即使加氢裂化后,喷气燃料馏分也仅占20%左右[1]。随着我国航空市场的快速发展,喷气燃料的短缺将日益严重,利用费-托合成工艺生产航空燃料无疑是应对石油资源紧缺的有效途径之一。根据生产工艺的不同,费-托合成可分为高温费-托合成工艺(HTFT)和低温费-托合成工艺(LTFT)。前者采用循环流化床反应器,主要目标产品为汽油和烯烃;后者采用列管式固定床反应器或浆态床反应器,主要产物是柴油和石蜡[2]。根据两种工艺的产物分布特点,低温费-托合成工艺更加适合喷气燃料的生产。本文主要介绍利用钴基低温费-托合成油生产喷气燃料的工艺流程及采用的加工技术。

1 低温费-托合成的特点

低温费-托合成一般操作温度为180~250 ℃、压力为1.0~4.5 MPa。根据催化剂、反应器类型的不同,低温费-托合成的产品分布也有较大差别。典型的钴基催化剂和铁基催化剂低温费-托合成产物分布见表1[3]。由表1可见:低温费-托合成产物不含硫、氮,仅含微量芳烃,因此基于低温费-托合成的燃料油燃烧更加清洁,对环境友好,有利于提高发动机使用寿命;约50%的低温费-托合成烃类产物是C22以上的重质烃类及蜡;液体产品中,随着碳数增长,烯烃含量下降,烷烃含量增加,但含氧化合物含量则呈相反的趋势,其在轻组分中的含量高于重组分中的含量;对比钴基催化剂和铁基催化剂,钴基低温费-托合成产物中C5+组分中总饱和烃含量更高、总烯烃和含氧化合物含量则低于铁基催化剂。此外,与铁基催化剂相比,采用钴基催化剂,产物中气体产品收率明显偏低,而石脑油、中间馏分油等液体烃类的收率则偏高。因此,钴基低温费-托合成产物更宜于进一步加工生产喷气燃料。尽管不同类型低温费-托合成产物有差异,但最终决定燃料油性质的是费-托合成产物的进一步加工及改质工艺。

2 喷气燃料的性质

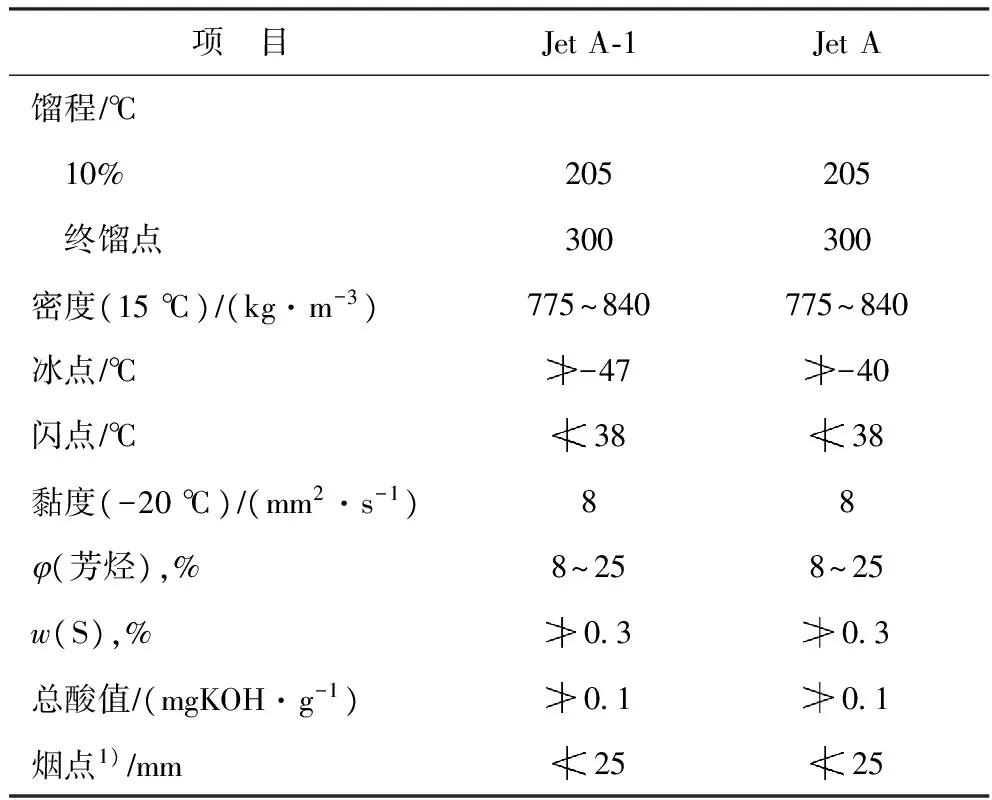

在世界民用航空领域,大多数国家的喷气燃料采用符合英国国防部标准DEFSTAN91-91[4]系列的Jet A-1标准,美国则仍在采用符合ASTM D1655[5]规定的Jet A标准,这两种标准的喷气燃料主要性质指标见表2。由2可见,Jet A-1标准和Jet A标准的主要区别在于Jet A-1的冰点比Jet A低,更适合应用于国际间长途飞行的飞机。

表1 典型低温费-托合成产物分布

表2 喷气燃料的主要性质指标

1) 或者烟点最小值为19 mm,萘质量分数不超过3%。

根据喷气燃料标准,终馏点最高为300 ℃,与之沸点相对应的烷烃为n-C17,虽然没有直接规定初馏点,但标准中的密度、闪点等指标间接给定了轻组分的范围。通常,以直链烷烃为例,喷气燃料的碳数分布在n-C9~n-C17,与费-托合成产物的石脑油、中间馏分油部分重叠[6]。但为了最大量生产喷气燃料,一般不限定碳数分布,只要最终得到的燃料油符合标准即可,所以实际上喷气燃料会含有碳数小于9和大于17的烃类。钴基低温费-托合成产物以直链烃为主,几乎不含芳烃、异构烃和环烷烃,而喷气燃料标准规定芳烃体积分数为8%~25%,同时,芳烃还有助于满足合成喷气燃料密度的标准;支链烷烃则有益于降低燃料的冰点,所以在设计合成油加工厂时,需要设置将直链烃转化为支链烃的装置。含氧化合物、烯烃对喷气燃料的稳定性是有害的,并且容易形成胶质,影响发动机的寿命,因此在加工时需要将它们脱除[3,7]。

3 低温费-托合成喷气燃料加工厂

3.1 半合成型喷气燃料加工厂

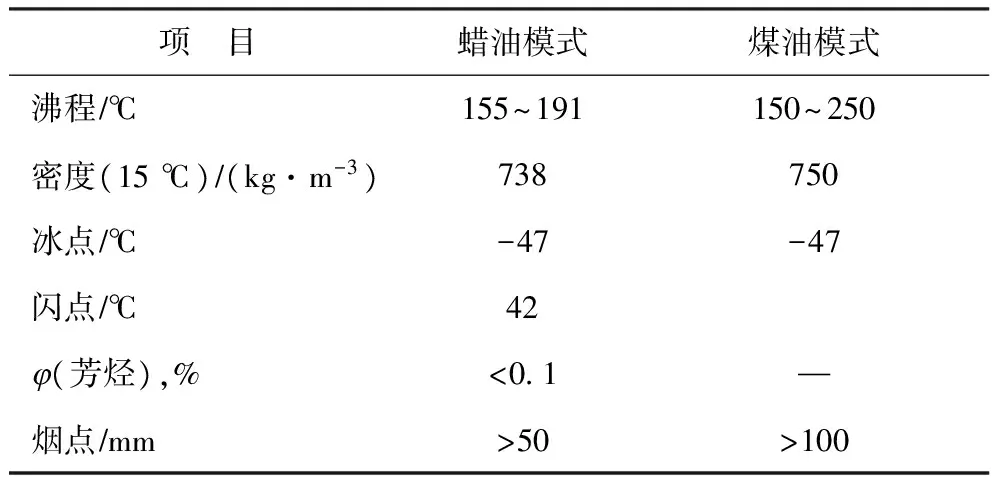

半合成型喷气燃料加工厂的流程相对简单,如Shell公司在马来西亚Bintulu设立的费-托合成厂,采用以天然气为原料生产液体燃料(GTL)的SMDS工艺[8],费-托合成过程采用钴基催化剂,在低温固定床反应器中进行,所得产物主要为中间馏分油,经过合成油改质流程中的重质烷烃转化(HPC)工艺,可以选择性地将钴基固定床费-托合成油转化为中间馏分油、煤油和蜡油。实际上,HPC工艺流程相对简单,是一个温和的加氢裂化过程,采用Shell公司专有的双功能催化剂。反应过程主要包括烯烃加氢、加氢脱氧、加氢裂化和加氢异构化反应。生产方案分为煤油模式和蜡油模式。煤油模式下石脑油、煤油和蜡油收率分别为25%,50%,25%。蜡油模式下石脑油、煤油和蜡油收率分别为15%,25%,60%。SMDS工艺所得煤油产品的性质见表3[8]。由表3可见,SMDS工艺所得煤油的密度、芳烃含量等主要性质不符合喷气燃料的要求,特别是芳烃含量几乎为零,远低于8%~25%的要求。很明显,对于采用简单加工流程所得的煤油,无论哪种生产模式都无法直接满足喷气燃料的要求,只能用作调合组分,但半合成型喷气燃料加工方案具有流程简单、成本较低的优势。将费-托合成厂与石油基炼油厂相结合,利用两者的喷气燃料组成“互补”的特点来生产喷气燃料无疑是一条经济可行的路线。

表3 SMDS工艺所得煤油产品的性质

3.2 全合成型喷气燃料加工厂

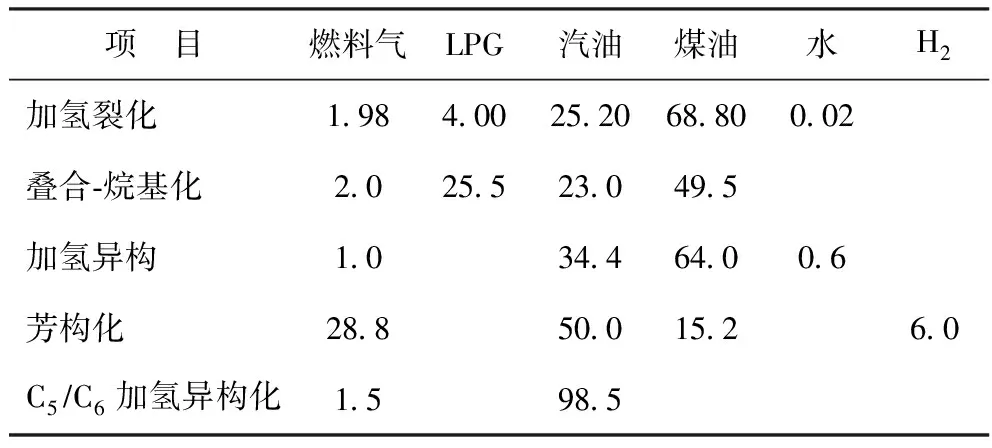

3.2.1 费-托合成油加工技术的选择 生产满足标准的喷气燃料,简单的加工流程显然不够,需要采用更多工艺技术来分离、转化费-托合成油组分并最终调合成喷气燃料。主要包括叠合、芳构化、烷基化、加氢处理和加氢裂化等石油加工领域常用技术,经适当调整即可用于费-托合成油的加工。

考虑到钴基低温费-托合成油中重质直链烷烃和蜡含量较高,加氢裂化是理想的加工技术。通过C—C键的断裂,使大分子烃类裂解成小分子烃类达到改变产品碳数分布的目的。与石油原料相比,费-托合成油不含杂原子、芳烃等组分,因此其加氢裂化的反应条件一般要比石油原料缓和[9]。加氢裂化过程采用双功能催化剂,金属活性中心提供加氢活性,酸性中心提供裂化和异构化活性。异构烷烃是使喷气燃料冰点满足标准的重要组分,产物中异构烃的选择性可以通过调整金属中心和酸性中心的比例来调节。文献[3]的研究结果表明,异构烃与正构烃摩尔比在(1∶1)~(1∶2)范围内即可满足喷气燃料的冰点指标。

尽管低温费-托合成油含烯烃较少,但在生产喷气燃料时,烯烃仍需要利用加氢过程加以饱和。烯烃主要存在于费-托合成产物中的C6~C10石脑油馏分,与常规石油加工的石脑油加氢相比,烯烃含量更高,放热更剧烈,因此加氢过程的反应条件相对缓和,催化剂加氢活性稍低,并且进行反应器设计时要更多地考虑散热功能,防止反应器内形成热点。加氢处理过程的另一个作用是脱除合成油中的醇、酸等含氧化合物。

由于低温费-托合成油中不含芳烃,为了满足喷气燃料芳烃体积分数最低为8%的要求,需要利用催化重整或芳构化技术来生产芳烃组分。催化重整是石油加工最重要的技术之一,用于生产芳烃和提高汽油辛烷值,同时所产氢气是炼油厂重要的氢气来源。但与费-托合成油不同的是石油原料中的石脑油含有一定量的环烷烃,这是生成芳烃的前体,更适合于重整反应。此外,费-托合成油中的烯烃会降低重整催化剂的效率。因些,费-托合成油不是催化重整的最佳原料,选择轻烃和石脑油芳构化作为生产芳烃组分的技术。

芳构化技术的原料既可以用液化气(LPG)也可以用石脑油馏分(C5~C10)。因此利用芳构化技术能够将费-托合成产物中的轻质烷烃和烯烃转化为苯、甲苯和二甲苯等芳烃组分弥补费-托合成油中缺乏芳烃的问题,同时还可以提高汽油产品的辛烷值。芳构化所用催化剂一般采用H-ZSM5分子筛,利于生产单环芳烃,并且不容易生焦。典型的操作条件为温度450~520 ℃,压力1.0 MPa[10]。为了最大化生产喷气燃料,理论上从C1、C2轻烃到重质的蜡都要加以回收利用,但C1、C2组分的分离一般需要深冷分离,考虑到低温费-托合成工艺中C2以下产物的产率较低,其回收是不经济的,因此回收利用的轻烃碳数最低到C3烃类。将C3~C5低碳烃,特别是烯烃,转化为液体燃料需要增长碳链,主要方法包括叠合、齐聚、低聚以及烷基化等。低碳烯烃聚合技术有许多选择,可以根据目标产品灵活选择不同的工艺与催化剂。当生产富含烯烃的汽油等馏分时,固体磷酸催化剂(SPA)是一个不错的选项,UOP公司开发的烯烃齐聚SPAC 工艺就是一个代表性工艺[11]。烯烃聚合是一个强放热反应,放热量为85~105 kJmol[10]。因此,低温、高压在热力学上是有利的。通过调节反应条件,可以调控反应多生成中间馏分产品[12]。C3~C5烯烃叠合产物加氢后,所得煤油馏分被称为异构烷烃煤油(IPK),其主要组成为C8~C12异构烷烃,是喷气燃料的理想组分。

在生产喷气燃料时会副产一定量的汽油,如在低碳烃的芳构化和聚合过程中生成汽油馏程内的芳烃和直链烃,这些组分同样需要适当地转化或调合才能满足出厂标准要求。当前环保法规对汽油的质量要求日益严格,如我国目前为满足国Ⅳ排放标准,规定汽油中苯体积分数不高于1%、烯烃体积分数不高于28%。为了调节芳构化所生成汽油的苯和烯烃含量,可以采用芳烃烷基化技术。该过程通过烯烃与苯的烷基化反应,一方面降低了苯和烯烃含量,另一方面还能使汽油具有较高的辛烷值,提高汽油收率。常用的芳烃烷基化催化剂为固体磷酸盐(SPA)催化剂,与烯烃聚合所用催化剂为同一类型。Sakuneka等[13-14]的研究结果表明,低碳烯烃的叠合、齐聚反应与芳烃的烷基化反应可以在同一单元内完成,用于生产汽油和喷气燃料,并能调节合成油中的苯含量;工业试验结果表明,苯在SPA催化剂上的烷基化转化率高于80%。

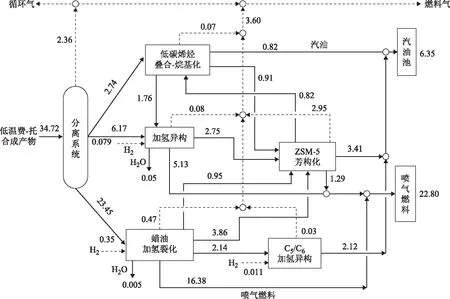

3.2.2 低温费-托合成加工厂设计方案 在上述主要费-托合成油加工技术的基础上,提出低温费-托合成喷气燃料加工厂的设计方案,见图1。该加工厂设计共有5个加工单元,以最大化生产喷气燃料为目标,同时副产一定量的汽油。来自上游低温费-托合成装置的产物,经分离系统分离后,按碳数分布分为轻烃(C3~C5)、石脑油(C6~C10)、重质液体产物与蜡(C11+)等主要组分。C1~C2轻烃则部分循环回上游费-托合成装置用于合成气的生产,其余部分作为燃料气进入燃料气管网。C3~C5烃类去叠合-烷基化装置,在此一部分发生二聚、三聚等低聚反应生成汽油和喷气燃料馏分,一部分与苯发生烷基化反应生成烷基苯。反应产物经过分离后,得到的煤油馏分含有烷基苯和烯烃低聚物,送至加氢异构单元处理后作为喷气燃料组分。生成的含烯烃汽油馏分可直接去汽油池调合汽油。未转化的低碳烯烃和烷烃则去芳构化单元生产芳烃。费-托合成石脑油去加氢异构单元处理,饱和其中的烯烃、脱除含氧化合物后,煤油馏分(C9~C10)去调合喷气燃料,C6~C8烃类去芳构化单元。重质费-托合成产物主要为C11+液体烃类和蜡,去加氢裂化单元。加氢裂化单元按多产煤油模式操作,不生产柴油,将C11+烃类原料转化为LPG、石脑油和煤油馏分,将沸点高于300 ℃的馏分循环回加氢裂化反应器全部转化。产物经过分离,LPG和C6~C8组分去芳构化单元生产芳烃。C5~C6组分则先去异构化单元加氢异构,之后用作汽油调合组分。煤油馏分则是喷气燃料最重要的调合组分。需要指出的是,为最大化生产液体燃料,芳构化单元采用循环操作模式,将未转化的轻烃循环至反应器,将其完全转化。

来自加氢裂化、加氢异构、叠合-烷基化等单元的C3~C8组分用作芳构化单元的进料生产芳烃,生成的苯和部分甲苯去叠合-烷基化单元调节苯的含量,甲苯去汽油池,C8+芳烃则去调合喷气燃料。

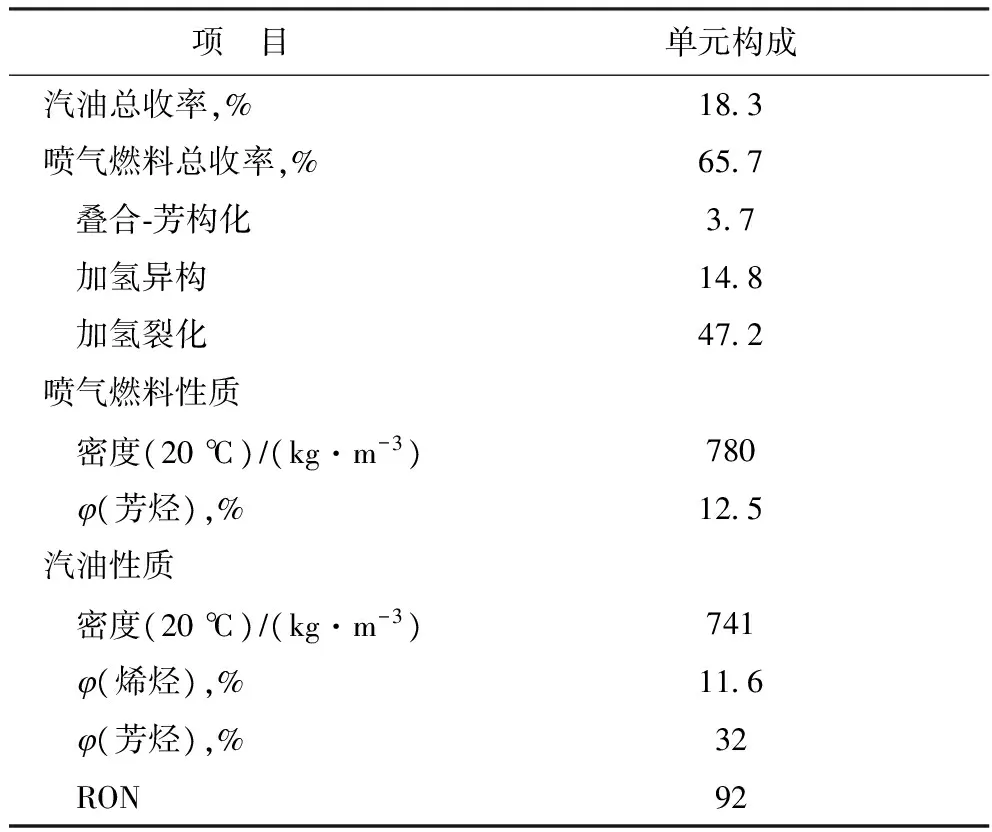

3.2.3 产品收率和性质 以图1的设计方案为基础,采用Aspen Plus软件进行了1.0 Mta费-托合成产品精制最大化生产喷气燃料的流程模拟。模拟过程中,各单元的收率参考文献中费-托合成产品收率的计算方法及典型工业装置收率[13-15]。其中,加氢裂化产品分布的计算基于烷烃碳链断链几率建立的模型,各单元的产品分布见表4,主要物料流率见图2。所得石脑油用于调合汽油,煤油馏分用于调合喷气燃料。低温费-托合成加工厂的燃料结构组成见表5。由表5可见,喷气燃料收率可达到65.7%,由于主要目标产品是喷气燃料,所以汽油馏分收率相对较低,其总收率为18.3%。喷气燃料的构成中,有72%来自于加氢裂化单元,是最主要的来源。芳构化单元将LPG和部分石脑油转化为芳烃,是生成芳烃的唯一装置。从表5还可以看出,喷气燃料的密度和芳烃含量均符合表2所示标准要求。汽油的来源分别为叠合-芳烃烷基化、芳构化、加氢裂化及C5C6异构化装置,主要性质符合国Ⅳ排放标准对汽油的要求。

图1 低温费-托合成喷气燃料加工厂的设计方案 —气相; —液相

表4 低温费-托合成喷气燃料加工厂的

图2 低温费-托合成喷气燃料加工厂的物料平衡(单位:kgs) —气体; —液体

项 目单元构成汽油总收率,%183喷气燃料总收率,%657 叠合⁃芳构化37 加氢异构148 加氢裂化472喷气燃料性质 密度(20℃)∕(kg·m-3)780 φ(芳烃),%125汽油性质 密度(20℃)∕(kg·m-3)741 φ(烯烃),%116 φ(芳烃),%32 RON92

4 结 论

提高费-托合成油加工厂的复杂程度,可以生产符合燃料标准要求的喷气燃料和汽油产品。通过评估不同的低温费-托合成油加工技术,找出了适合最大化生产喷气燃料的技术方案,采用的主要加工技术包括加氢裂化、芳构化、叠合、芳烃烷基化、加氢异构等。经流程模拟计算得出,喷气燃料收率最高能够达到65.7%。

致谢:本文是作者在美国普林斯顿大学做访问学者期间进行的工作,在此感谢普林斯顿大学环境研究院(PEI)的Eric Larson,Tom Kreutz 和Tom Williams等专家学者给予的指导与帮助;同时感谢中国石油化工股份有限公司对作者在普林斯顿大学进行访问的资助。

[1] 薛艳,王树雷,曹文杰,等.国产费-托合成燃料用于喷气燃料馏分的试验研究[J].石油炼制与化工,2009,40(11):44-47

[2] 白尔铮.费-托合成燃料的经济性及发展前景[J].化工进展,2004,23(4):370-374

[3] Klerk A D.Ficher-Tropsch fuels refinery design[J].Energy & Environmental Science,2011(4):1177-1205

[4] United Kingdom Ministery of Defence.Defence Standard 91-91,Issue 6,Turbine Fuel,Aviation Kerosine Type,Jet A-1[S].2008

[5] American Petroleum Institute.Robust summary of information on kerosenejet fuel[S].2010:1-119

[6] Klerk A D.Fischer-Tropsch Refining[D].Pretoria,South Africa:University of Pretoria,2008

[7] Klerk A D.Fischer-Tropsch Refining[M].Wiley-VCH,2011:301-334

[8] Eilers J,Posthuma S A,Sie S T.The shell middle distillate synthesis process (SMDS)[J].Catalysis Letters,1990(7):253-270

[9] Andre S,Mark D.Fischer-Tropsch Technology[J].Studies in Surface Science and Catalysis,2004,152:1-568

[10]Klerk A D.Fischer-Tropsch refining:Technology selection to match molecules[J].Green Chemistry,2008,10(12):1249-1279

[11]张昕,王建伟,钟进.丁烯齐聚反应催化剂及其工艺的研究进展[J].石油化工,2004,33(3):270-276

[12]Klerk A D.Distillate production by oilgomerization of Fischer-Tropsch olefins over solid phosphoric acid[J].Energy & Fuels,2006,20(2):439-445

[13]Tebogo M S,Reinier J J,Klerk A D,et al.Synthetic jet fuel production by combined propene oligomerization and aromatic alkylation over solid phosphoric acid[J].Ind Eng Chem Res,2008,47(6):1828-1834

[14]Tebogo M S,Klerk A D.Benzene reduction by alkylation in a solid phosphoric acid catalyzed olefin oligomerization process[J].Ind Eng Chem Res,2008,47(19):7178-7183

[15]Guo Xiangbo,Liu Guangjian,Larson E D.High-octane gasoline production by upgrading low-temperature Fischer-Tropsch syncrude[J].Ind Eng Chem Res,2011,50(16):9743-9747

JET FUEL PRODUCTION BY UPGRADING COBALT-BASED LOW-TEMPERATURE FISCHER-TROPSCH SYNCRUDE

Li Qiang

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

Technology selection for refining of syncrude produced by cobalt-based low-temperature Fischer-Tropsch (LTFT) synthesis into jet fuel has been investigated. Upgrading based on hydrocracking, aromatization, oligomerization-alkylation,hydrogenation and hydroisomerization technologies can produce high yield jet fuel that can meet Jet A-1 specifications and motor-gasoline that can meet China’s standard Ⅳ specification. The refinery design presented gives a jet fuel yield up to 65.7% and motor-gasoline up to 18.3%.

Fischer-Tropsch synthesis; jet fuel; oligomerization; alkylation; hydrocracking; aromatization

2014-06-18; 修改稿收到日期: 2014-09-16。

李强,高级工程师,2001年毕业于中国石油大学,获工学博士学位。现从事催化裂化工艺、芳烃生产工艺等研究工作。

李强,E-mail:liq.ripp@sinopec.com。