MTBE中硫化物组成的研究

吴明清,常春艳,李 涛,赵丽萍

(中国石化石油化工科学研究院,北京 100083)

MTBE中硫化物组成的研究

吴明清,常春艳,李 涛,赵丽萍

(中国石化石油化工科学研究院,北京 100083)

对国产甲基叔丁基醚(MTBE)中常见硫化物的化学结构及成因进行了详细表征。研究结果表明,MTBE中的硫化物全部来源于精制液化气,包括硫醇、硫醚、二硫化物等,其中的硫醇及二硫化物直接来源于精制液化气,硫醚则主要来源于硫醇与烯烃在MTBE生产过程中的硫醚化反应。根据MTBE中硫化物的详细表征结果,可以推测液化气脱硫工艺中存在的问题,对液化气及MTBE深度脱硫具有指导意义。

MTBE 硫化物 硫醚 液化气

甲基叔丁基醚(MTBE)是我国车用汽油中用量最大的非烃类辛烷值调合组分,在汽油中允许的添加量可达近15%[1],另外MTBE是良好的溶剂,也是裂解法制备聚合级异丁烯的原料,MTBE的国内产能已达10 Mta以上。

我国汽油生产工艺的特点决定了必须在加入适量高辛烷值调合组分后才能满足产品的辛烷值要求。在可预见的将来,MTBE仍将是我国汽油首选的辛烷值调合组分。近年来,我国的车用汽油质量标准快速升级,对硫含量的限值大幅下降,国Ⅱ、国Ⅲ、国Ⅳ和国Ⅴ排放标准分别要求汽油硫质量分数不大于500,150,50,10 μgg。国产MTBE的硫质量分数基本维持在50~500 μgg,在执行国Ⅱ、国Ⅲ排放标准时,MTBE按15%左右调合到汽油中对产品硫含量的相对影响不大;但在执行汽油国Ⅳ和国Ⅴ排放标准时,MTBE即使仅按10%的比例调入汽油中,也会使汽油产品硫含量的增加幅度很大,使汽油硫含量超标的风险剧增。目前MTBE的硫含量问题已成为影响汽油质量升级的主要瓶颈之一。另外,作为高档溶剂油或异丁烯生产原料时,MTBE对硫含量的要求更高。

我国90%以上的MTBE来自于炼油厂液化气中异丁烯与工业甲醇的醚化反应产物,液化气中的大部分硫化物集中到了MTBE中,致使MTBE的硫含量为精制液化气硫含量的数倍。

目前国内外对液化气中硫化物研究的报道较多[2-5],对MTBE硫含量的关注度也非常高,但对其中硫化物组成的详细研究甚少。对MTBE中硫化物进行系统研究,不仅有助于探讨MTBE的脱硫方法,同时对其合成原料之一的液化气深度脱硫的技术改进也具有重要的指导意义。

1 实 验

1.1 试剂与材料

甲醇、异丁烯、正己烷:分析纯,北京化学试剂公司生产。

甲硫醇、乙硫醇、二甲基二硫醚、二甲基三硫醚:均为化学纯。

MTBE:多家炼油厂提供的MTBE工业品。

阳离子交换树脂:D006大孔强酸阳离子交换树脂,工业级。

1.2 试验方法

MTBE中新生硫化物模拟生成试验:在甲醇中溶解200 mgL(以硫计)的硫醇,按醇烯摩尔比1.1∶1与异丁烯混合,以空速1.0 h-1、上进下出的方式通过65 ℃的D006大孔强酸型阳离子交换树脂固定床,用-10 ℃冷浴收集反应产物,在室温下闪蒸脱除产物中的轻组分,作为含微量新生硫化物的MTBE产物。

2 结果与讨论

2.1 MTBE中硫化物的来源及硫含量

MTBE主要来源于炼油厂液化气与甲醇在酸性催化剂作用下的醚化反应,硫质量分数一般为50~500 μgg,少数炼油厂的MTBE硫质量分数超过1 000 μgg,个别炼油厂的MTBE硫质量分数甚至超过3 000 μgg。

液化气中C4组分质量分数约为50%,经气体分离获得的C4组分中异丁烯质量分数一般在15%~25%,并且集中了精制液化气中95%以上的硫化物(以硫质量分数计)。目前MTBE的合成多采用催化蒸馏工艺,这种工艺的异丁烯转化率可达99%以上[6],精制液化气中的大部分硫化物最终浓缩于MTBE中,致使MTBE的硫质量分数成倍增加。

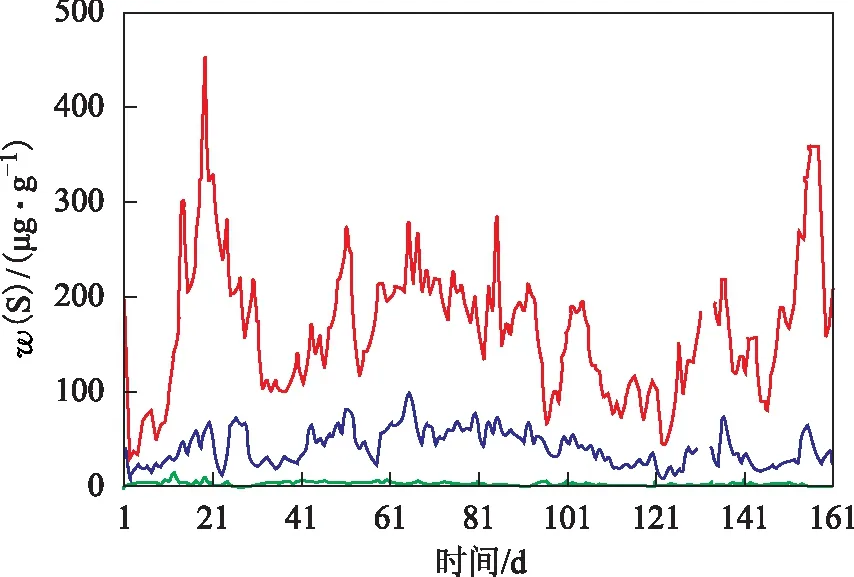

调查显示,多数炼油厂MTBE中的实际硫质量分数约为精制液化气硫质量分数的5~12倍。图1为某炼油厂半年的MTBE进料C4组分、MTBE及醚化未反应C4组分的硫质量分数分析数据。由图1可见:进料C4组分硫质量分数在20~100 μgg,MTBE硫质量分数在100~400 μgg;MTBE硫质量分数的变化趋势与进料C4组分硫质量分数基本一致,且大致为进料C4组分硫质量分数的3~5倍,C4组分产率为液化气产率的50%左右,因此,MTBE硫质量分数应大致为精制液化气硫质量分数的6~10倍;未反应C4组分的硫质量分数基本在5 μgg以下。说明该厂在MTBE生产过程中,C4组分中的大部分硫化物都转移到了MTBE中。

图1 MTBE硫质量分数与进料C4组分硫质量分数的关系 —MTBE; —进料C4组分; —未反应C4组分

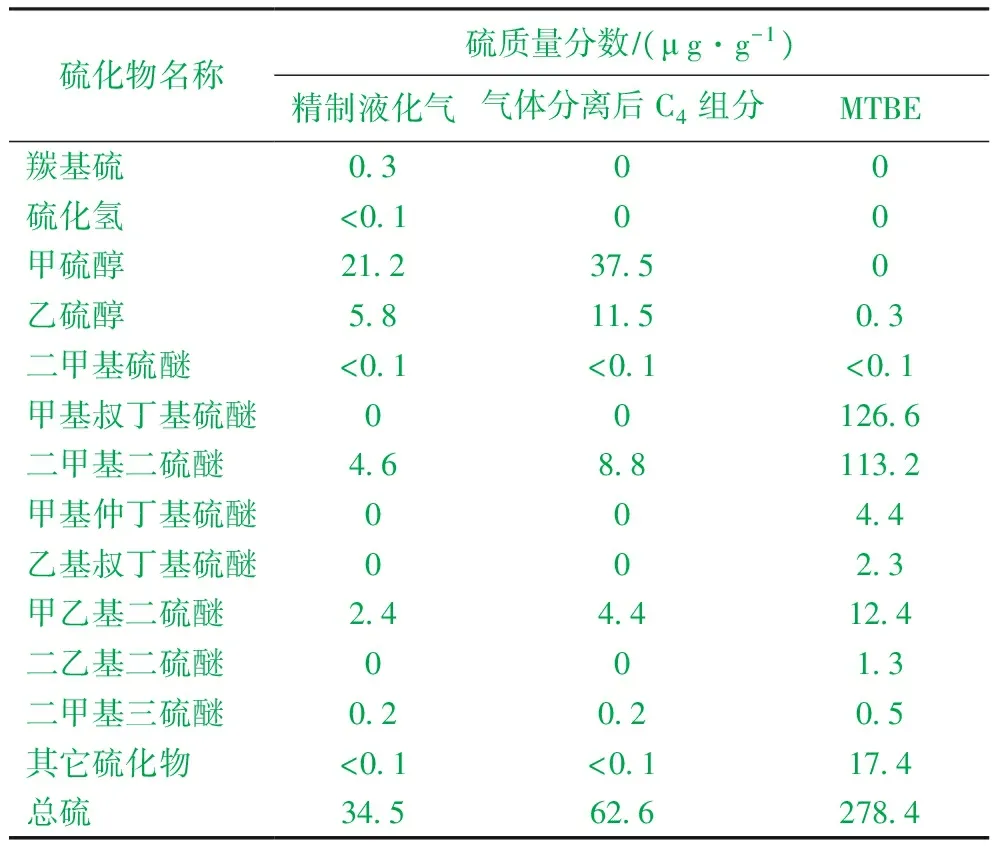

2.2 精制液化气、气体分离C4组分及MTBE中硫化物分布

在实验室测定了同一炼油厂某一时段的精制液化气、气体分离后C4组分及MTBE中硫质量分数及硫形态分布,如表1所示。由表1可知:精制液化气的硫质量分数为34.5 μgg,气体分离后C4组分的硫质量分数为62.6 μgg;除微量的羰基硫及痕量的硫化氢外,经气体分馏后得到的C4组分中的硫化物与精制液化气中的硫化物形态基本相同,每种形态硫的浓度大致为精制液化气中对应形态硫的2倍。由此说明:①在气体分馏条件下,精制液化气中的硫化物比较稳定,未发生明显的化学反应;②精制液化气中的硫化物基本被汇集到气体分离后的C4组分中。

表1 精制液化气及C4组分中的硫化物分布

MTBE中硫化物主要是甲基叔丁基硫醚、二甲基二硫醚、甲乙基二硫醚及少量的乙硫醇、甲基仲丁基硫醚、乙基叔丁基硫醚等。其它硫化物的总量(以硫计)超过了10 μgg,其种类繁多,经IR、NMR、GC-MS精细化的分析,发现主要是:

与 ,

与 ,

与

光学异构体及多硫化物等,在精制液化气及气体分离后C4组分中均未检出这些硫化合物,这些物质的沸点高,应该是在MTBE合成过程中新生成的硫化物。

对该厂未反应C4组分中硫化物的分析显示,其中的残余硫化物主要是甲硫醇、乙硫醇及微量二甲基二硫醚;对合成MTBE所用甲醇也进行了硫质量分数及硫形态的测定,结果显示硫质量分数小于0.5 μgg,未检测出单体硫化物,这进一步证明MTBE中的硫化物全部来源于精制液化气或气体分离后C4组分。

2.3 MTBE中硫化物的成因

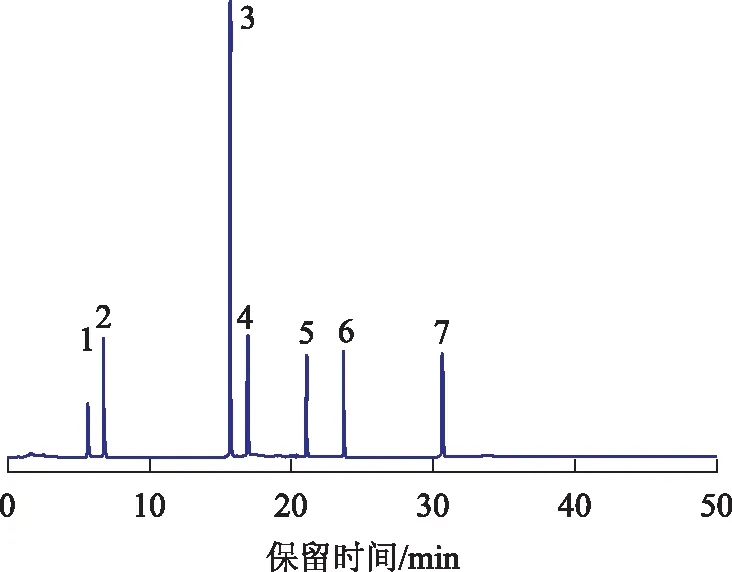

从表1可以发现,C4组分中的二硫化物以原态进入MTBE中,但液化气中未见叔丁基硫醚类。说明此类硫化物是在MTBE合成过程中新产生的,预测是C4组分中的甲硫醇、乙硫醇与烯烃发生硫醚化反应生成了新的含硫化合物——硫醚,较高沸点的硫醚直接进入到MTBE中。为此,进行了硫醚生成的模拟试验。在甲醇中加入200 mgL(按硫计)的甲硫醇和乙硫醇,按照工业上MTBE合成的温度与压力条件,与异丁烯混合进料进行MTBE合成反应,对产物经闪蒸分离轻组分后,进行GC-FID及GC-SCD分析。FID信号显示反应的主产物是MTBE;GC-SCD对硫化物的色谱分析结果如图2所示。从图2可以看出,在甲醇与异丁烯的醚化过程中,甲硫醇、乙硫醇也与异丁烯发生了醚化反应,生成了相应的硫醚类化合物——甲基叔丁基硫醚(MTBS)和乙基叔丁基硫醚(ETBS)。反应产物中还残留有未反应的甲硫醇、乙硫醇及其氧化产物二甲基二硫醚、甲乙基二硫醚及二乙基二硫醚。这可能与模拟试验过程中,反应系统尤其树脂孔道内的残留空气有关。

图2 模拟试验中反应产物的色谱分析结果1—甲硫醇; 2—乙硫醇; 3—甲基叔丁基硫醚; 4—二甲基二硫醚;5—乙基叔丁基硫醚; 6—甲乙基二硫醚; 7—二乙基二硫醚

分别采用二甲基二硫醚及二乙基二硫醚,替代甲硫醇和乙硫醇进行同样条件下的试验,未发现有MTBS及ETBS或其它硫化物的生成,说明在MTBE合成条件下二硫化物与异丁烯未发生硫醚化反应。

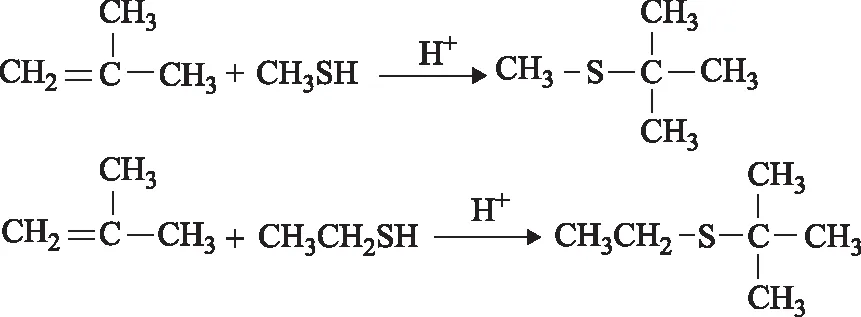

因此可以认为MTBE合成过程中,C4组分中的硫醇会与异丁烯发生类似于甲醇或乙醇与异丁烯醚化反应的硫醚化反应,生成了叔丁基硫醚,反应式如下:

条件试验显示,反应温度越低、甲醇水含量越高,MTBE中硫醚化反应的活性越低,相应的硫醚生成量越少。因此,通过控制反应温度、甲醇水含量、催化剂活性等可以部分抑制硫醚化反应,降低硫醚的生成。

MTBE中存在甲基仲丁基醚,在多个炼油厂的MTBE中也检测出甲基仲丁基硫醚,说明甲硫醇与活性稍逊的1-丁烯在一定条件下也可发生硫醚化反应,反应式如下:

MTBE中高沸点硫化物的种类多,尽管对MTBE硫含量贡献不大,但如果要获得超低硫或无硫的MTBE,对这些硫化物的来源或生成机理的研究仍然十分重要。

2.4 MTBE硫化物形态对液化气及MTBE深度降硫的指导作用

依据MTBE中硫化物的形态,可以判断液化气脱硫过程中存在的问题。例如二甲基二硫醚的存在表明在液化气脱硫过程中,硫醇发生了类似于Merox的氧化反应;乙硫醇、甲硫醚、甲乙硫醚或乙硫醚的存在说明液化气稳定吸收塔操作未控制好,导致液化气中C5或C5+组分含量过高;多硫化物的存在则表明不仅存在二硫化物的问题,而且醇胺脱硫化氢效果不好,导致硫化氢进入碱液,碱液再生氧化生成的元素硫与二硫化物形成多硫化物;叔丁基或仲丁基硫醚的存在表明脱硫醇效果不好,残余硫醇在MTBE合成过程中与丁烯发生硫醚化反应,生成的重质硫化物将最终残留于MTBE中。

对MTBE中硫化物形态的详细表征也可指导MTBE的直接脱硫。通常MTBE中含少量的C2~C4硫醇、甲硫醚、乙硫醚、二硫化碳等沸点与MTBE接近的硫化物,绝大多数硫化物的沸点基本在99 ℃以上,因此理论上讲可以采用精馏的方法高效脱除沸点较高的硫化物,从塔顶分离出沸点为55 ℃的MTBE,而将沸点较高的硫化物留在塔底,从而得到低硫的MTBE。但由于精馏需要高投入与高能耗,且一些较高沸点的C4叠合物和含氧化合物也将损失较大,影响产品收率。这种方法国内外已经使用数十年,主要用于高纯MTBE的生产,因此,一般不建议采纳蒸馏脱硫精制燃料级MTBE。

文献[7]介绍,适当改造催化蒸馏塔或共沸蒸馏塔,使MTBE从较靠近塔底的侧线出料,则可以获得纯度提高、硫含量显著降低的MTBE,塔底为高含硫化物的高沸点混合物,可以另外处理。在能耗及装置改造费用方面,明显优于MTBE蒸馏脱硫,但MTBE收率及高沸点底料的处理有待实践检验。

因此,根据MTBE中硫化物的组成,可以推断液化气脱硫过程中存在的问题,采取技改措施,大幅提高装置的脱硫效率,这样既可以生产低硫的MTBE,又可获得超低硫含量的液化气,还可大幅度降低脱硫过程中的胺耗及碱耗,减少碱渣排放,起到事半功倍的作用,为炼油厂清洁能源的低成本生产提供技术指导。

3 结 论

(1) MTBE的硫质量分数为精制液化气硫质量分数的5~10倍。

(2) 较系统地鉴别了MTBE中的常见硫化物,包括硫醇、硫醚、二硫化物等,这些硫化物来源于MTBE合成原料之一的液化气。

(3) 首次确定了MTBE中的一些新生硫化物,包括甲基叔丁基硫醚、乙基叔丁基硫醚等,这些硫化物来源于MTBE合成过程中C4组分中的硫醇与异丁烯的硫醚化反应。

(4) 依据MTBE中的硫化物类型,可以推测液化气脱硫工艺中存在的问题,指导液化气及MTBE深度降硫的研究方向。

[1] 中华人民共和国国家质量监督检验检疫总局.中华人民共和国国家标准GB 17930—2011《车用汽油》[S].北京:中国标准出版社,2011

[2] 刘瑞婷,田永亮,王玉海,等.液化气中硫醇结构组成研究[J].中国石油大学学报:自然科学版,2006,30(2):97-100

[3] 李艳艳,刘宁,郑锦诚,等.液化气中硫化物形态分布的研究[J].石油炼制与化工,2005,36(2):57-62

[4] 魏新明,朱建华.液化气中微量硫化物的形态研究[J].石油与天然气化工,2003,32(5):318-328

[5] 周宏标.用气相色谱-质谱法分析液化气和液化天然气中的含硫化合物[J].湖北化工,2002(1):47-48

[6] 杨宗仁,郝兴仁.MTBE催化蒸馏技术开发[J].齐鲁石油化工,1997,25(1):13-18

[7] 北京安耐吉能源工程技术有限公司.甲基叔丁基醚粗产品的纯化方法和生产甲基叔丁基醚的方法:中国,CN103524309A[P].2014-01-22

STUDY OF SULFUR COMPOUNDS IN MTBE

Wu Mingqing, Chang Chunyan, Li Tao, Zhao Liping

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The sulfides in MTBE and their formation mechanisms during MTBE production were analyzed. It is found that all sulfur compounds in MTBE are from the refined LPG, one of stocks for synthesis of MTBE. The sulfides include thiols, thioether and disulfides. Thiols and disulfides are directly from refined LPG,while thioethers are attributed to the thioetherfication reaction of thiols with isobutene by catalysis of strong acidic cation exchanged resin. It is recognized that the analysis of sulfur compounds in MTBE can be helpful to estimate the operation problems and to further reduce sulfur content in LPG and MTBE during deep desulfurization processes.

MTBE; sulfur compound; thioether; LPG

2014-07-18; 修改稿收到日期: 2014-08-22。

吴明清,博士,教授级高级工程师,长期从事石油产品质量、烃油非加氢脱硫及精制工艺技术的研究工作。发表论文多篇,申请多项发明专利。

吴明清,E-mail:wumq.ripp@sinopec.com。