Amberlyst 35树脂催化剂在催化裂化轻汽油醚化装置的工业应用

张 强,孟祥东,孙守华,周洪涛

(中化泉州石化有限公司,福建 泉州 362103)

Amberlyst 35树脂催化剂在催化裂化轻汽油醚化装置的工业应用

张 强,孟祥东,孙守华,周洪涛

(中化泉州石化有限公司,福建 泉州 362103)

介绍了阳离子交换树脂催化剂Amberlyst 35在A、B两公司催化裂化轻汽油醚化装置上工业应用的情况。工业应用结果表明:Amberlyst 35催化剂具有活性高及开工过程简单等特点,在Amberlyst 35催化剂作用下,A公司和B公司均可生产出低烯烃含量、高辛烷值的醚化汽油产品;经过三段醚化后,A公司工况一和工况二的异戊烯总转化率分别为97.59%、95.54%,甲基叔戊基醚的选择性分别为93.48%、97.15%;B公司的异戊烯总转化率为97.21%,甲基叔戊基醚的选择性为87.15%。

催化裂化轻汽油 树脂催化剂 醚化 异戊烯 甲基叔戊基醚

随着环保法规的日益严格,对车用汽油的质量指标要求也越来越严格,尤其是京Ⅴ、欧Ⅴ排放标准分别要求汽油中烯烃体积分数不大于25%、18%。国内汽油池中FCC汽油调合组分约占80%,如何合理降低及利用FCC汽油中的烯烃是目前亟待解决的难题。FCC轻汽油醚化工艺可将轻汽油中的异戊烯(本文是指2-甲基-1-丁烯与2-甲基-2-丁烯)与甲醇反应,生成甲基叔戊基醚(TAME),进而提高辛烷值,降低饱和蒸气压,并将低附加值的甲醇转化为高附加值的醚化汽油[1]。因此FCC轻汽油醚化工艺受到广泛关注,其中以意大利Snamprogetti公司的DET工艺[2]、芬兰Neste公司的NExTAME工艺[3]、美国UOP公司的Ethermax工艺以及美国LUMMUS公司的CDEthers工艺[4]等为代表的国外FCC轻汽油醚化工艺已达到先进、可靠的水平,并且各有多套工业装置建成投产;而在国内,原抚顺石油学院研发的临氢膨胀床醚化工艺[5-6]及中国石化齐鲁分公司研制的MP-Ⅲ型散装式催化精馏技术[7-8]也取得了较好的效果。近年来,中国石油石油化工研究院与兰州石化公司、中国石油大学(北京)以及华东勘察设计研究院共同完成的FCC轻汽油醚化(LNE)技术在兰州石化公司成功应用[9-10]。

本课题所涉及的FCC轻汽油醚化工艺采用CDEthers技术,其醚化催化剂采用Amberlyst系列催化剂[11-14]Amberlyst 35,该催化剂已成功应用于国内及国外的部分炼油厂。随着中化泉州石化有限公司(以下简称A公司)FCC轻汽油醚化装置一次开车成功,为了进一步探讨Amberlyst 35强酸性树脂催化剂的活性及选择性,比较并分析该催化剂在A公司及某石化公司(以下简称B公司)FCC轻汽油醚化装置的工业应用情况。

1 工艺流程

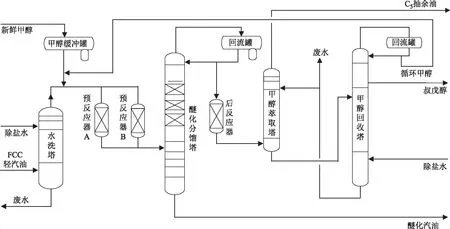

FCC轻汽油醚化工艺一般包括以下几个部分:轻汽油水洗、轻汽油醚化及甲醇回收等部分,具体流程示意见图1。FCC轻汽油经水洗塔除去轻汽油中的碱性氮化物和金属离子等醚化催化剂的中毒物;水洗后的FCC轻汽油与甲醇(新鲜甲醇+循环甲醇)混合,并行进入预反应器A、预反应器B,发生醚化反应,生成甲基叔丁基醚、TAME,未醚化的异戊烯进入醚化分馏塔、后反应器,进一步醚化;未反应的C5组分与甲醇依次进入甲醇萃取塔、甲醇回收塔,分离后的C5抽余油与醚化汽油混合后出装置;回收后的甲醇循环使用。

该工艺采用醚化反应器并联方式,与醚化反应器串联相比较,虽然串联可以提高异戊烯的转化率,但就实际应用的结果而言,醚化反应器串联对甲醇与异戊烯的摩尔比值(醇烯比)要求比较严格,醇烯比过高或过低均会增加副产物的生成量。尤其是在轻汽油醚化工艺中要求醇烯比控制在1.85左右,若采用醚化反应器串联,则第二个醚化反应器出口将产生大量的二甲醚。因此选取醚化反应器并联工艺,在保证转化率的前提下,可适当调整处理量。

图1 FCC轻汽油醚化流程示意

2 催化剂

2.1 催化剂性质

Amberlyst 35催化剂为二乙烯基苯与磺化苯乙烯或磺化乙烯基乙苯的聚合物,其物化性质见表1。

表1 催化剂的物化性质

2.2 催化剂装填

醚化反应器安装完毕,检查并确保底部出口约翰逊网无破损后,可进行醚化催化剂装填。醚化催化剂采用袋装(25 L袋),在装填过程中,控制催化剂堆放上升速率均匀。

醚化分馏塔催化剂采用催化剂模块装填,首先安装外层部分以确保催化剂不会串动,然后安装中心部分的催化剂,剩余的空间由丝网填充,塔壁不应该有任何空隙,确保任何开口均填满丝网,以避免催化剂串动。第一层催化剂相对支撑栅板旋转45°,剩余的每层催化剂均相对前一层催化剂旋转45°。装填过程中,要采取特别的预防措施,确保热电偶鞘不会受到损坏,并防止其损害催化剂。第一个催化剂床层安装完毕后,将热电偶固定在催化剂模块的不锈钢条上,然后安装液体分布器的分布塔盘,按照同样的步骤安装余下的催化剂床层。

2.3 催化剂预处理

酸性树脂催化剂通常采用“湿”的形式供货,其中醚化反应器装填散装催化剂,水含量(w)约50%;而醚化分馏塔催化剂为催化剂模块,水含量(w)低于25%(在催化剂模块制作过程中,催化剂已部分干燥)。醚化催化剂中的水分可与进料中的异丁烯和异戊烯反应生成副产物叔丁醇和叔戊醇。由于树脂吸附水后,树脂的质子与水形成水合质子,质子被水所包围,导致醚化活性很弱。因此,新鲜树脂催化剂在首次投料前,需要将催化剂中的水分除去。常见的方法为:甲醇浸泡、C5-甲醇共沸精馏以及甲醇淋洗等。

对于醚化反应器内的树脂催化剂,A公司与B公司均采用甲醇浸泡(利用甲醇与水互溶原理)的方式置换树脂吸附的水,即:向醚化反应器内引新鲜甲醇,待醚化反应器内灌满甲醇后,静置约8 h,外排含水甲醇,再引新鲜甲醇,重复操作,直至树脂催化剂的水分全部脱除。

对于醚化分馏塔的催化剂模块,A公司采用C5-甲醇共沸精馏(C5与甲醇可形成最低共沸物)方式脱水,即:醚化反应产物送至醚化分馏塔后,一旦塔内有气相生成,C5-甲醇最低共沸物开始干燥醚化催化剂,将水携带至塔顶气相系统,经空冷器冷凝后,甲醇-水在水包内聚集,直至水包不再生成水,说明醚化催化剂干燥完成。而B公司则采用甲醇喷淋的方式脱水,即:甲醇先送至醚化分馏塔回流罐,经回流泵,开始喷淋醚化催化剂模块,直至醚化分馏塔塔底甲醇纯度合格。

醚化催化剂在预处理过程形成的含水甲醇,均送至甲醇回收单元进行回收,回收后的甲醇循环使用。

3 工业应用

3.1 操作参数

开工初期,醚化催化剂活性比较高,考虑到装置实际处理量、轻汽油醚化效果及加工费用等因素,通过尝试、调整操作,A公司相对于正常流程(工况一),停用了预反应器B(工况二);而B公司则停用了后反应器。表2列出了A、B公司FCC轻汽油醚化装置在开工初期的典型操作参数。

异戊烯与甲醇的反应是一种在液相状态下进行的可逆反应[15],预反应器进料中应保证甲醇过量(醇烯比大于1),以有利于醚化反应向正方向进行。预反应器又称为“沸点反应器”,为保证预反应器内的醚化反应在沸点下进行,入口温度应该控制在44~48 ℃、入口压力控制在0.4~0.5 MPa。由于预反应器进料中异戊烯含量不同,预反应器出口的温度也存在差异。由表2可见,A公司停用预反应器B后(工况二),预反应器A空速增加,将预反应器A内的大量反应热带走,预反应器A出口温度明显降低。随后根据预反应器的异戊烯转化率,逐步提高了预反应器A的入口温度。醚化分馏塔采用催化蒸馏技术,受C5-甲醇共沸物组成限制,多余的甲醇与醚化汽油自醚化分馏塔塔底送出装置,为保证醚化分馏塔的醚化效果,一般塔顶压力控制在0.3 MPa,塔底温度控制在123~128 ℃,催化剂床层温度控制在80 ℃以下。醚化分馏塔塔顶甲醇质量分数应控制在12%~14%,其目的在于:一方面有利于异戊烯的转化;另一方面可有效防止丙腈进入经过催化剂床层,导致催化剂模块的醚化催化剂中毒。为进一步提高异戊烯转化率,醚化产物在醚化分馏塔塔底分离,塔顶的未反应C5组分与甲醇送至后反应器,进行深度醚化。其中,后反应器的入口压力约为0.9 MPa,后反应器的进料温度约为54 ℃。

表2 开工初期装置的操作参数

3.2 原料及产品性质

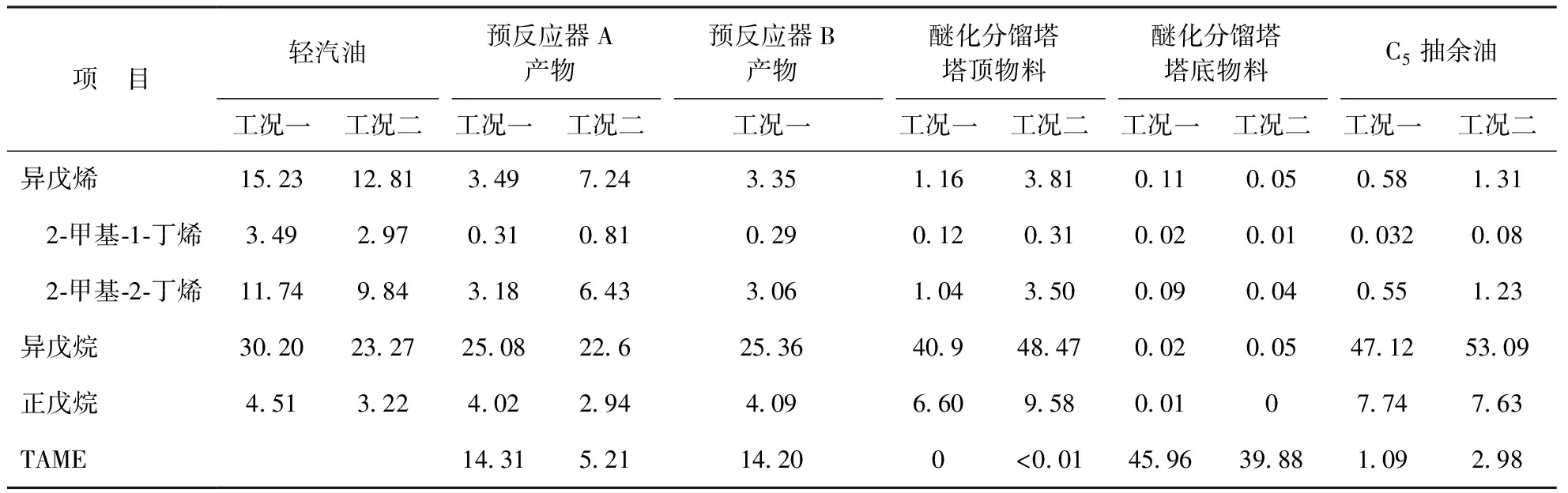

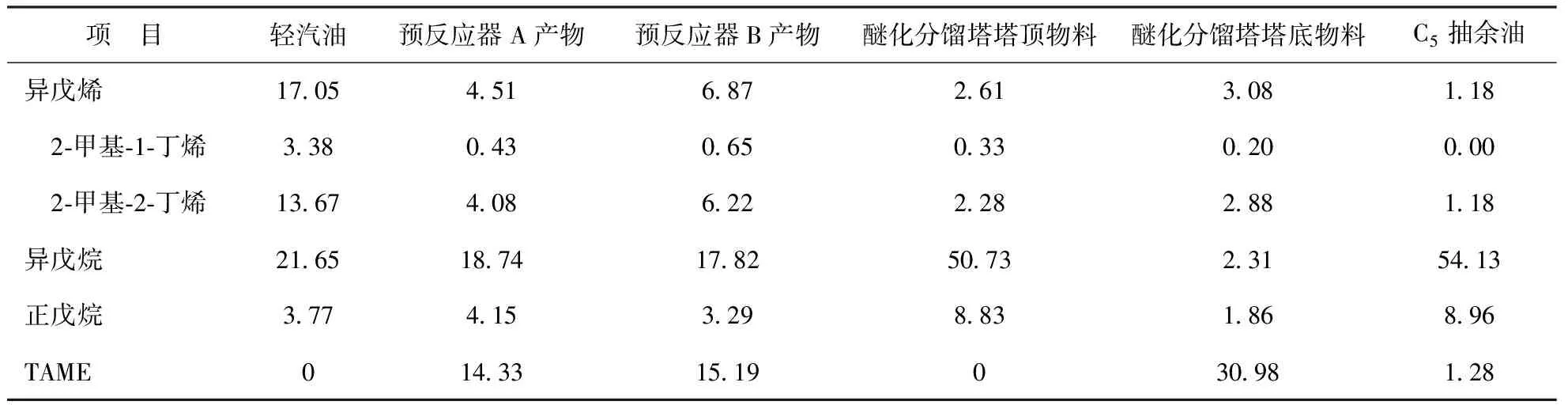

FCC轻汽油醚化装置的轻汽油原料分别来自不同的全馏分FCC汽油选择性加氢装置,典型的FCC轻汽油原料及醚化产品的性质见表3,FCC轻汽油及其醚化产物的组成见表4和表5。

FCC轻汽油醚化工艺中,为保护醚化催化剂,实现装置的长周期运行,对FCC轻汽油进料的金属阳离子、二烯烃以及氮化物等杂质含量以及甲醇进料的水含量都要进行严格控制。FCC轻汽油中二烯烃质量分数大于0.1%时,会使醚化产品出现异色、异味,造成汽油胶质超标;同时二烯烃聚合结焦,堵塞催化剂孔道,造成催化剂失活[15],二烯烃质量分数一般控制在0.05%以下。由于甲醇携带的水会与FCC轻汽油中的烯烃反应生成相应的醇,影响异戊烯的反应选择性,因此,甲醇中水的质量分数一般越低越好。

表3 典型的FCC轻汽油原料及醚化产品的性质

从表3可以看出,FCC轻汽油经醚化后,醚化汽油产品的馏出温度明显增加;醚化汽油中TAME质量分数为16.34%~19.10%,使醚化汽油的辛烷值较高,A公司工况一、工况二及B公司的醚化汽油辛烷值分别为96.9,97.1,96.6。

3.3 Amberlyst 35催化剂的性能分析

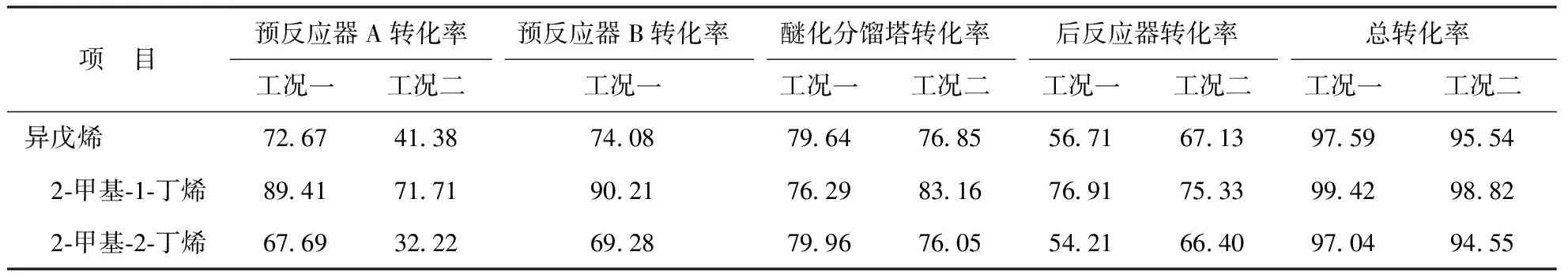

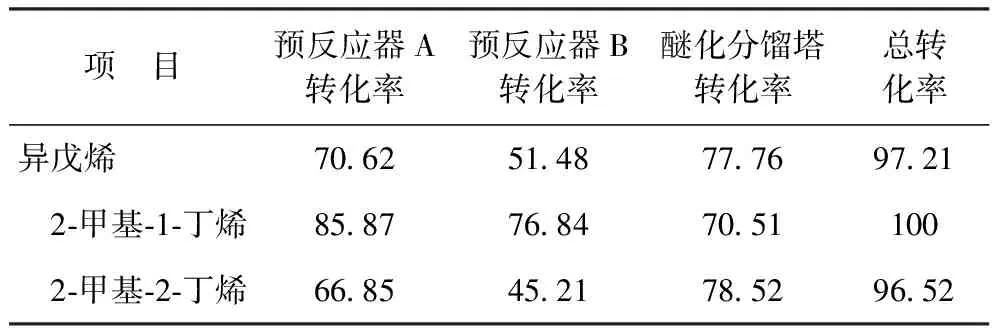

结合FCC轻汽油醚化装置开工初期的操作参数(见表2)、A公司和B公司FCC轻汽油及其醚化产物组成(分别见表4和表5),分别计算出A公司和B公司FCC轻汽油醚化工艺在各段醚化过程中的转化率及最终转化率,结果分别见表6和表7。并计算A公司工况一、工况二及B公司反应产物TAME的选择性,结果分别为93.48%,97.15%,87.15%。

表4 A公司FCC轻汽油及其醚化产物的组成 w,%

表5 B公司FCC轻汽油及其醚化产物的组成 w,%

表6 A公司的各段醚化反应转化率 %

表7 B公司的各段醚化反应转化率 %

由表6和表7可见,在Amberlyst 35催化剂作用下A公司、B公司FCC轻汽油中异戊烯最终转化率均高于95.54%(技术协议要求大于95%)。FCC轻汽油的异戊烯中2-甲基-1-丁烯的转化率大于2-甲基-2-丁烯,这与文献[16]的研究结果一致。A公司异戊烯反应产物TAME的选择性高于B公司,这可能因为B公司的醇烯比略低,且醚化分馏塔塔底温度偏低,导致部分异戊烯发生聚合反应,也有部分异戊烯与水反应,生成相应的醇类,导致TAME的选择性偏低,随后通过调整醇烯比及二次甲醇注入量,使TAME的选择性明显提高。

对A公司两种工况进行比较,A公司实际处理量仅为46.00~52.53 th(设计值为110 th),预反应器A与预反应器B的空速相对较低,在工况一中,虽然有利于提高异戊烯的转化率,但在高醇烯比的操作条件下,过剩的甲醇脱水反应生成二甲醚,影响了醚化汽油产品质量。后尝试停用预反应器B(工况二),此时预反应器A的空速增加,反应物料与醚化催化剂接触时间变短,预反应器A中异戊烯转化率降低,异戊烯总转化率为95.54%,略低于工况一的总转化率,但仍满足技术协议要求。

A公司的醚化效果略优于B公司,这可能因为:①A公司的轻汽油实际处理量比B公司小;②A公司的醚化反应温度相对较低,并投用了后反应器,在一定程度上提高了异戊烯的最终转化率;③A公司的醚化分馏塔温度略高于B公司,在一定温度范围内,温度越高,越有利于醚化反应进行[17],但温度过高时(一般控制在133 ℃以下),TAME会发生分解。

4 结 论

(1) FCC轻汽油醚化催化剂Amberlyst 35在A公司、B公司两套装置上成功进行了工业应用,开工简单,运行平稳。经过三段醚化后,A公司工况一和工况二的异戊烯总转化率分别为97.59%、95.54%,TAME选择性分别为93.48%、97.15%;B公司的异戊烯总转化率为97.21%,TAME选择性为87.15%。

(2) 采用FCC轻汽油醚化工艺可生产出低烯烃含量、高辛烷值的醚化汽油,开工初期,醚化催化剂Amberlyst 35性能良好,反应活性较高,A公司工况一、工况二及B公司的醚化汽油研究法辛烷值分别为96.9,97.1,96.6。

[1] 李琰,李东风.催化裂化轻汽油醚化工艺的技术进展[J].石油化工,2008,37(5):528-533

[2] Pescarollo P,Trotta P,Sarathy P R.Etherify light gasolines[J].Hydrocarbon Process,1993,72(2):53-60

[3] Koskinen M,Tamminen E,Jarvelin H,et a1.NExTAME—A new technology for combined MTBE,TAME and heavier ethers production[CCD]NPRA Annual Meeting,San Antonio,AM-97-45,1997

[4] 温世昌,孙玉玲,刘成军.催化汽油醚化装置的控制方案[J].石油化工自动化,2011,47(5):36-38

[5] 王海彦,杜桐林,袁履冰.催化裂化轻汽油临氢醚化的研究[J].石油炼制与化工,1994,25(4):16-19

[6] 孟庆宏,鹿淑红,李峰.催化裂化轻汽油临氢醚化生产清洁汽油[J].石油炼制与化工,2004,35(5):25-28

[7] 王天普,王迎新,王伟,等.轻汽油醚化技术在FCC汽油改质中的作用[J].石油炼制与化工,2001,32(8):64-66

[8] 吴海霞,王峰.MP-Ⅲ型催化剂装填技术在MTBE催化精馏塔上的应用[J].河南化工,2008,25(3):31-32

[9] 李林,陈小龙.D005-ⅡS催化剂在轻汽油醚化装置上的应用[J].石化技术与应用,2013,31(6):503-505

[10]刘成军,温世昌,尹恩杰.500 kta催化轻汽油醚化装置的设计与开工[J].石化技术,2013,20(2):34-38

[11]Boz N,Dogu T,Murtezaoglu K,et al.Effect of hydrogen ion-exchange capacity on activity of resin catalysts in tert-amyl-ethyl-ether synthesis[J].Applied Catalysis A:General,2004,268(12):175-182

[12]Hosseininejad S,Afacan A,Hayes R E.Catalytic and kinetic study of methanol dehydration to dimethyl ether[J].Chemical Engineering Research and Design,2012,90(6):825-833

[13]Pääkkönen P K,Krause A O I.Diffusion and chemical reaction in isoamylene etherification within a cation-exchange resin[J].Applied Catalysis A:General,2003,245(2):289-301

[14]Bringué R,Ramírez E,Iborra M,et al.Kinetics of 1-hexanol etherification on Amberlyst 70[J].Chemical Engineering Journal,2014,246:71-78

[15]刘成军,张香玲,温世昌,等.催化裂化汽油轻馏分醚化装置工艺设计方面的问题探讨[J].石油炼制与化工,2011,42(3):13-17

[16]李长明,李吉春,黄星亮,等.FCC轻汽油醚化催化精馏工艺的研究[J].石油炼制与化工,2004,35(1):6-9

[17]刘博学,邓征勇,翁惠新,等.催化裂化C5醚化研究[J].石化技术与应用,2008,26(6):532-535

INDUSTRIAL APPLICATION OF AMBERLYST 35 RESIN CATALYST IN FCC LIGHT GASOLINE ETHERIFICATION

Zhang Qiang, Meng Xiangdong, Sun Shouhua, Zhou Hongtao

(SinochemQuanzhouPetrochemicalCo.,Ltd.,Quanzhou,Fujian362103)

The industrial applications of the positive ion resin catalyst Amberlyst 35 in FCC light gasoline etherification unit of A and B companies were introduced. The results indicate that the catalyst has outstanding characteristics of high activity and simple starting-up. Both A and B company can produce low olefin and premium etherified gasoline over the catalyst. By a three-stage etherification,the total conversion rates of isoamylene are 97.59%, 95.54% and the selectivities of tertiary amyl methyl ether (TAME) are 93.48%, 97.15% under the working conditions of case Ⅰand case Ⅱ, respectively in company A. The total conversion rate of isoamylene is 97.21% and the TAME selectivity is 87.15% in company B.

FCC light gasoline; resin catalyst; etherification; isoamylene; tertiary amyl methyl ether

2014-06-24; 修改稿收到日期: 2014-10-15。

张强,高级工程师,从事科技开发和生产管理工作。

张强,E-mail:zhqiang_01@163.com。