分切机卷轴同步性设计与仿真分析

陕西西安重装矿山电器设备有限公司 周杰

引言

在现代包装行业中薄(箔)膜是软包装的重要基材,也是一种至今尚无法被替代的包装材料,所有包装行业所用的所有包装产品的复合材料都采用分切机加工成带材。在传统的分切机传动系统中,常见的收卷传动方式有两种:一种是使用磁粉离合器,由主电机直接输入动力,在使用磁粉离合器的分切机中,由于传动关系固定不变,只能通过磁粉离合器打滑来保证线速度一致,收卷直径越大打滑越严重,打滑会产生热量,过高的热量会使磁粉烧结,造成离合器失效,同时也会造成能量损耗;另一种是直接由伺服电机驱动收卷轴,进行收卷,各收卷轴分别需要一台电机,为了保证各收卷轴收卷品质的同步性,对控制精度要求高,同时也增加了成本。面对这些问题,在分切机传动系统中本文应用了齿轮差动机构,很好地解决了以上的问题。

1 分切机传动系统结构设计

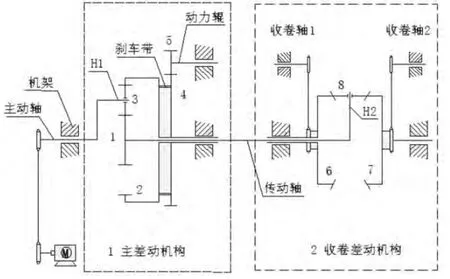

图1 分切机传动系统图

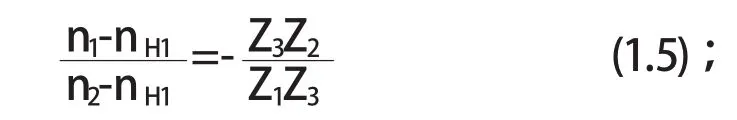

图1为500mm分切机的传动系统图,左虚线框内的差动轮系称之为主差动机构,右虚线框内的差动轮系称之为收卷差动机构。该传动系统自由度:F=3×7-2×7-4=3由此可知此传动系统必须有三个动力或约束输入才能有确定的运动。该分切机传动系统正是应用了差动轮系统运动分解的作用:由主差动机构分解出来的动力,经由传动轴直接驱动收卷差动机构中的行星架,行星架上装有行星轮8,锥形齿轮6、7、8和行星架H2构成收卷差动轮系,在该差动轮系中齿轮6、7 的齿数相等,即 Z6=Z7,其运动关系式为:

n—齿轮 6、7、8 和行星架的转速,单位:r/min;Z—齿轮 6、7的齿数。

图2 收卷示意图

在该分切机中采用如图2所示的收卷方式。在收卷过程中,收卷轴1、2靠在大滚筒上进行收卷,大滚筒为被动辊,无动力输入,工作时收卷轴通过表面摩擦驱动大滚筒旋转,转动方向如上图所示。假设收卷轴与大滚筒之间不存在打滑,则有:

V轴1—收卷轴1表面线速度;V轴2—收卷轴2表面线速度。

在收卷过程中,收卷轴1、2外径相等,则n轴1=n轴2,即两收卷轴转速相等,又因为由收卷差动机构到收卷轴1、2的传动比完全相同(以下计算均不考虑该段传动比),这样便要求齿轮6、7的转速相等,即

1.1 与1.3两式联立可解得:n6=n7=nH2,即齿轮6、7的转速等于行星架的转速。在上述收卷过程中差动机构不起差速作用。当由于各种原因,例如收卷过程中两个收卷轴有一个断料后重新收卷或收卷套外径存在差异时,造成收卷轴1、2的外径不一致时,两收卷轴通过差动机构能自动改变转速,以减少收卷轴与大滚筒之间的打滑,从而避免分切材料表面的划伤。由1.1与1.2式可得:

电机输出的动力经由链传动,传入主差动机构,主差动机构将运动分解成两路,一路通过齿轮1,经传动轴传入收卷差动机构,另一路经由齿轮4、5驱动动力辊。主差动机构的运动关系式为:

n1,n2,nH1—齿轮 1、2 和行星架的转速,单位:r/min;

Z1,Z2,Z3—齿轮 1、2、3 的齿数。

在分切机分切收卷的过程中,分切材料经过放料卷、动力辊,然后由收卷轴进行再卷绕,即收卷。在这个过程中,需要保证收卷轴的线速度与动力辊的线速度相等,

式(1.6)是一个附加约束条件,工作时,随着分切过程的进行,收卷直径不断增加,这时主差动机构会在齿轮1与齿圈2之间重新进行速度分配,进而保证了收卷线速度与动力辊线速度一致。

又有关系式:

联解式(1-6),(1-7),(1-8)得到齿轮1与齿圈2的关系式

又因为收卷轴直径,动力辊直径,齿轮1、4、5和齿圈2的齿数,以及行星架转速已知,联解式(1.5)和(1.9)便可求出齿轮1、齿圈2的转速。

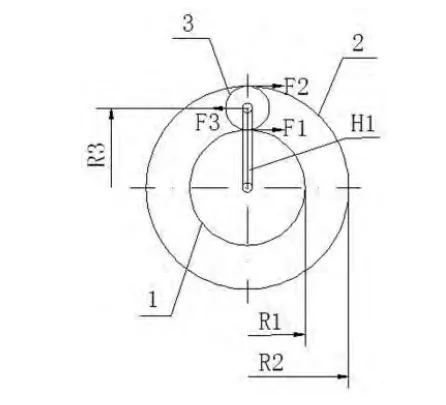

图3 为主差动机构的端面视图

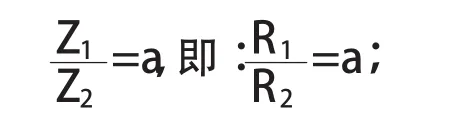

图3为主差动机构的端面视图,图中标出了行星齿轮3所受的作用力。作为驱动力,由电机输入。作用于齿轮1的力矩=F1R1,作用于齿圈2上的力矩=F2R2,令齿圈2和齿轮1的齿数比为a,则:

式中,分别是齿轮1、齿圈2的分度圆半径,齿轮1、齿圈2的齿数。由行星齿轮的受力平衡条件可得F3=F1+F2;

因此,齿轮1与齿圈2上的作用力分别为

在确定的机构中,F3和 a已知,因此改变齿圈2上作用力的大小,便可对收卷张力进行调节。可以通过在齿圈上安装刹车带来对齿圈2作用力的大小进行调节,如图1所示。这样可以确保两收卷轴尽可能地同步工作,把不同步误差降到最低,使分切机收卷品质达到最佳效果。

综上所述:此分切机传动系统由主电机通过H1输入一个动力,施加(1.4)、(1.6)两个约束使得该系统各个元件有确定的运动,成功实现了分切机双收卷轴收卷时的同步性。

2 双收卷轴同步性实验调试

500mm分切机双收卷轴收卷的要求:(1)两收卷轴速度相同;(2)收卷轴速度和动力轴速度相同。通过Adams对以上传动系统结构进行建模并且对设计的传动系统测试验证,模型如下:

图4 为Adams模型

2.1 设置测试条件

nH1=1500r/min,n轴1=n轴2=n动力辊。

图5 三轴同步条件

在Adams里通过关联副设置其传动比为 1:1:1,使其两收卷轴和动力轴转速一样而同步运行,为后面的测试提供数据基础。

2.2 验证内容与结果

2.2.1 验证n6=n7=nH2=n1是否成立

图6 为收卷差动不起作用

由图6可以看出锥形齿轮6、7的转速等于行星架的转速。在上述收卷过程中差动机构不起差速作用。当由于各种原因,例如收卷过程中两个收卷轴有一个断料后重新收卷或收卷套外径存在差异,造成收卷轴1、2的外径不一致时,两收卷轴通过差动机构能自动改变转速,以减少收卷轴与大滚筒之间的打滑,从而避免分切材料表面的划伤。

2.2.2 验证 n1=12901,nH1=9000时,n2=6361是否成立

图7 通过计算结果与测试结果作比较

由图7可以看出当n1=12901,nH1=9000时,n2基本在 6361处,符合设计要求。

3 结论

本文通过500mm双收卷轴分切机传动系统的设计及测试,很容易实现了双收卷轴分切机收卷时的双轴同步性。

[1]邸长明,张科.B OPP薄膜分切收卷里紧外松现象的解决办法 [J].塑料包装,1999,9(3):15-17.

[2]吴贵华,张松岩,余青.草纤维粘胶薄膜分切机的设计[J].黑龙江造纸,1995,2:015.

[3]李百刚.分切机收卷轴摩擦力矩的研究[D].西安理工大学,2008.

[4]曹毅,周会成,唐小琦.双轴同步控制技术的研究[J].制造技术与机床,2008(2):65-68.

[5]朱小兵.高速数字分切机的现状及发展前景[J].塑料包装,2002,3:4043.

[6]金瑞明.高速盘纸分切机的结构与设计[J].中国造纸,1992,3:006.