收卷开环张力控制在薄膜收卷线上的应用

赵 琦,焦文辉,戴展鹏,雷 宏,黄 静

(桂林格莱斯科技有限公司,广西 桂林 541000)

0 引言

目前薄膜产业是我国产量最大、品种最多的高分子材料产业之一,随着我国经济的高速发展,塑料薄膜产业需求和产量也逐年增加,年均增长速度达到15%以上[1]。收卷作为生产线生产出来的大膜卷二次加工的末尾工序,在整个生产过程中占有至关重要的地位,良好的复卷工艺不仅得到产品较好的外表面和收卷紧实度,还可以满足客户的各种需求[2]。收卷张力的大小直接影响产品收卷的质量[3]。张力过大,收卷过紧,薄膜容易产生皱纹,收卷的膜有跑边现象;张力不足,带入膜层的空气量过多,母卷薄膜的密度小,薄膜容易在芯卷上产生轴向滑移及严重的错位,以至造成无法卸卷,所以收卷机必须具有良好的张力控制系统[4]。目前常见的张力控制系统采用变频器、PLC加上张力传感器形成对张力的闭环控制[5]。然而在实际测试中发现,由于收卷薄膜很薄,导致收卷张力数值很小,且收卷速度很快,导致张力容易出现快速的波动。在这种情况下采用张力闭环控制容易造成张力波动大,易断膜,收卷跑边等问题,因此在薄膜收卷过程中尝试采用变频器和PLC 做张力开环控制,张力传感器只做显示或者直接取消[6-8]。而根据薄膜收卷过程中的张力变化趋势来设置收卷张力的大小,以提高收卷质量。

1 基本思路

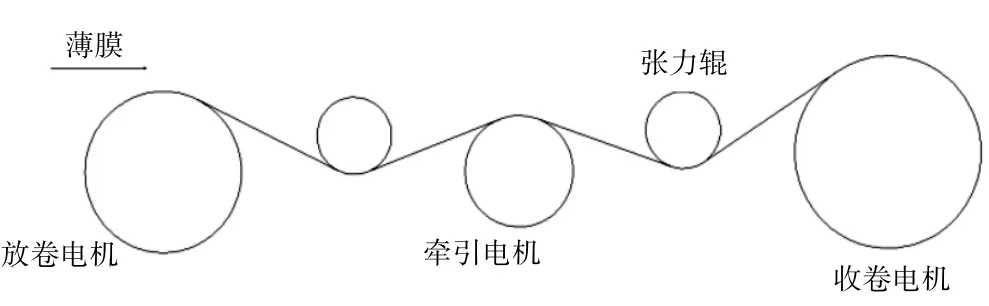

一般的薄膜收卷设备主要由放卷,牵引电机和收卷电机组成,放卷部分有时是双向拉伸薄膜生产线的结尾部分,经过拉伸成型后的薄膜经过牵引电机后进行收卷。整体设备结构如图1 所示。

图1 设备结构

为了实现对张力的良好控制,目前一般采用通过HMI(人机界面)将控制数据发送给PLC,再由PLC 控制收卷变频器工作。张力传感器的数据通过PLC 传递给HMI[9-10]。整体控制系统如图2 所示,收卷的张力,卷芯的超速值、摩擦力以及收卷的状态都在人机界面HMI 中设定和显示。而通过公式,可以看出收卷过程中,如果保持收卷的张力F 不变,而收卷过程中卷径在不断的变大。随着收卷卷径越来越大,电机施加到薄膜上力矩会越来越大,这种情况下,恒张力条件下会导致外层膜受到的拉伸比内层薄膜要大,就会将内层膜压皱,因此在收卷过程中,随着收卷直径的增加,要按预先设定的规律将薄膜的张力自动进行衰减。收卷的PLC 读取收卷变频器当前的转速实际值,根据牵引电机的线速度(牵引电机线速度和收卷电机线速度相等)实际值在PLC 中计算出当前收卷的卷径实际值,通过上位机设定的收卷张力折算到电机侧力矩,将力矩设定给收卷变频器,从而控制收卷张力,实现张力恒定或锥度收卷[11]。

图2 PLC 控制系统结构

2 实现方法

2.1 实现方法

收卷张力控制方式从张力的来源可以分表面卷曲和中心卷曲,考虑中心卷曲相对受到干扰较小,所以采用的是中心卷曲张力开环控制,设备上安装有张力传感器,传感器可以实时反应膜上的实际张力情况,在摩擦力等因素补偿后,理论上设定的收卷张力和张力传感器上反馈的张力是一致的。变频器控制方式采用速度给定力矩限幅的形式,力矩限制值就是当前HMI 给定的收卷张力设定加上摩擦转矩和转矩补偿值,速度按照牵引速度超速10豫给定,防止断膜后出现收卷飞车现象。整体控制系统采用西门子S7-1500 系列PLC、西门子S120 变频器、ET200sp I/O 模块、三菱张力传感器及放大器。张力辊上安装张力传感器,张力传感器通过张力放大器把张力信号输入到ET200sp 模拟量输入模块中,在PLC 中通过量化,将张力实际值显示到人机界面上,通过张力传感器实际反馈可以显示收卷过程中膜上的张力情况。收卷电机采用带编码器的闭环控制,控制精度高,收卷张力的设定、收卷超速值、收卷锥度控制曲线都在人机界面上输入,通过输入的张力值和当前的卷径计算出给定电机轴上的力矩,将力矩设定值送到S120 变频器中,进行力矩限幅。

2.2 实现相关计算

(1)卷径的计算

线速度:V = 棕*R

其中,棕为电机的角速度,R 为收卷卷芯半径,棕=2仔n(n 为转速)

由以上线速度可以推倒出卷径的公式:

收卷电机的线速度和牵引电机的线速度一致,牵引电机的线速度通过人机界面直接给定,通过读取收卷电机的实际转速,即可通过公式算出当前的卷径。

收卷卷径计算:因为膜上张力的原因,收卷电机的实际转速达不到设定转速,通过读取到的实际转速和牵引电机的线速度计算出当前卷径。当前卷径又反馈到给定速度上,从而把给定速度降低。为了提高输出转矩的稳定性和消除收卷过程中出现的抖动,可以对计算出来的卷径进行滤波处理。滤波处理的原理是依次读取10个数据,去掉最大值和最小值(可能是干扰量),然后将8个数据相加求平均值,得到滤波后的卷径。

(2)电机的力矩给定值计算

式中,F 为膜上的张力,L 为力臂。

当然,转换到电机轴的力矩还要除以电机的减速比,计算公式为:

如果引入锥度控制,随着卷径的变化张力的设定值应该根据预先设定好的锥度变化,锥度的设置一半根据工艺要求在人机界面上设定。锥度程序采用的是在当前卷径下张力设定百分比,在本程序中取21个点做张力锥度控制。

(3)静摩擦转矩

静摩擦转矩是电机启动的时候叠加的一个转矩,在电机力矩给定值很小的时候,如果直接把力矩给定电机,电机的静摩擦力很大,电机有可能转不起来,因此,在电机启动给电机一个很大的转矩,等电机完全运行起来再将转矩切除。当速度大于0 时,摩擦转矩消除,在实际使用中大概取20 s 的时间,20 s 之后就将静摩擦转矩去掉。

(4)滑动摩擦转矩

采用在不同的电机转速下,电机刚好设定值能跟上实际值时候,电机的实际力矩作为滑动摩擦转矩,在实际中可以根据产线的速度,可以取5 ~ 10个点,根据数据在excel 中做出摩擦力矩表格,并计算出摩擦力矩曲线的函数方程,取点个数越多,公式越准确,滑动摩擦力计算越准确,这样在各个速度下,通过计算式可计算出当前的滑动摩擦力,将摩擦力算写入到PLC,在不同的速度下就有不同的摩擦力,将这个摩擦力动态的叠加到电机的给定电机转矩设定中,使控制更精确。

(5)转矩补偿

为了使系统加减速时候保持张力始终稳定,双工位收卷系统在翻转过程及加减速过程中要叠加一个转矩,系统在减速过程中要减少一个的转矩,系统稳定运行时候转矩补偿变为0。

(6)给到电机的力矩

电机的给定转矩=电机的力矩给定值*当前卷径下的锥度百分比+静摩擦转矩+滑动摩擦转矩+转矩补偿。

(7)收卷电机速度给定

牵引电机的线速度是一个恒定值,在牵引电机线速度的基础上增加一个叠加量,即超速值,一般按照10豫作为叠加量,可以在人机界面中设定,收卷电机的初始速度通过最小卷径计算给出,将这个速度作为收卷电机的转速初始设定值,通过通讯给定到S120变频器中,当然转换到电机轴的转速还要乘以电机的减速比I。当收卷运行中,收卷电机的转速给定值通过当前计算的卷径和当前线速度计算得出,再通过通讯给到收卷S120 变频器中。

(8)其他影响因素

为使电机的动态响应快,在S120 变频器中要将收卷电机的加减速时间减少。

在给定张力上位机改变时,如果直接将设定力矩给到收卷电机轴,收卷电机就会出现力矩突变,速度也会出现突变,造成断膜或者膜松下来,为了解决这个问题,在收卷张力设定值给到电机轴上的力矩要做一个上升和下降梯度,上升和下降梯度幅度根据实际情况调整。

2.3 程序设计

PLC 程序设计主要采用西门子梯形图语言进行编程,主程序写在PLC 的OB1 中,主程序中调用张力控制程序,张力控制程序中调用各个子程序完成张力控制数据计算,张力控制程序计算的结果写入到S120 变频器中,完成张力控制。为了完善程序的控制,在子程序中还可以添加断膜检测功能,在正常收卷过程中,收卷电机的转矩实际值如果小于等于当前转速下的活动摩擦力,且设定力矩和实际力矩相差小于0.5,可以判断出当前收卷轴上没有膜,收卷过程已经断膜。主体思路如图3 所示。

图3 控制原理图

3 实际应用

2018年四川高分子实验生产线上收卷就采用的无张力传感器的张力开环控制,设备运行正常,张力控制稳定,达到了生产线验收标准,客户相当满意。2021年在安徽用户生产线中,张力收卷采用的是张力传感器做张力显示,收卷张力采用开环控制,包含有张力的锥度控制,收卷张力波动小,稳定性后,收卷平整,取得了良好的效果。

4 结语

收卷的控制直接影响收卷薄膜的质量,收卷薄膜的质量除了受张力大小因素影响还跟薄膜的材料、温度、收缩率以及薄膜厚度均匀性都有关系,因此,设定的收卷张力必须与薄膜的特性相适应。薄膜的收卷主要由表面卷曲和中心卷曲。在小分切系统中多采用表面卷曲方式,在双拉生产线中一般采用中心卷曲方式。中心卷曲方式又包括有张力传感器的闭环控制和无张力传感器的开环控制,采用浮动辊的速度控制模式。采用浮动辊的速度控制模式设备结构复杂,需要无摩擦气缸配合使用,而有无张力传感器的开闭环控制需要很小的减速比或者不需要减速机,直接采用直驱电机控制,结构相对简单。为了减少收卷轴的动摩擦力,目前,笔者的公司正在使用直驱电机直接驱动收卷卷芯的方式,大大减少了之前皮带和齿轮传动的滑动摩擦力,给到电机轴的力矩很小的情况下就可以驱动收卷轴运行,从而实现低张力和微张力收卷,效果很好。

子程序和库程序的调用大大减少了程序设计工作量,程序的结构化设计很容易扩展,可以轻松实现双工位收卷。而且张力控制程序也可以运用到放卷控制中,通用性很好。