往复式单螺杆挤出机混炼性能的数值模拟研究

郭少龙,董奇,毕超,刘倩楠

(1.北京化工大学机电工程学院,北京 100029;2.中国寰球工程公司,北京 100012)

往复式单螺杆挤出机混炼性能的数值模拟研究

Numerical Simulation of mixing performance for reciprocating single screw extruder

郭少龙1,董奇2,毕超1,刘倩楠1

(1.北京化工大学机电工程学院,北京 100029;2.中国寰球工程公司,北京 100012)

通过采用带有周期性边界的二维模型,研究了Buss机流场内的流动特性,并分析了工艺参数对Buss机混炼元件分散混合性能的影响,以及几何参数对混炼元件几何构型的影响,并借用粒径变化和最大拉伸长度为评价指标,揭示了几何参数对Buss机混炼元件分散混合性能的影响。

挤出机;单螺杆;混炼;数据模拟

往复式单螺杆销钉挤出机作为一种特殊的混炼装备,在聚合物加工领域中受到越来越多的重视。自从1945年,往复式单螺杆销钉挤出机问世以来,其技术一直被德国Buss公司和美国B&P公司垄断。我国的江阴、烟台、南京等地的一些公司近些年也开始涉足这类装备。北京化工大学从21世纪初先后研发了WXJ45、WXJ140两款往复式单螺杆销钉挤出机,并在国内率先开始了这类装备的混炼机理和设计原理方面的研究,但是目前缺少对该类设备分散混合性能的系统研究。国内对往复式单螺杆销钉挤出机的创新也处于刚开始阶段,国内生产的往复式单螺杆销钉挤出机在加工性能方面与德国Buss公司、美国B&P公司存在很大差距。

1 数值模拟模型的确定

1.1 几何模型、网格划分及流场边界条件

二维螺棱采用三角形网格进行划分,网格总数为3 064,如图1所示。二维流场采用四边形网格进行划分,总网格数为5 248,如图2所示。

图1 二维螺棱模型及网格划分

图2 二维流场模型、网格划分及流场边界条件

1.2 基本假设

(1)壁面无滑移;

(2)忽略重力和惯性力的影响;

(3)物料在流场内的流动为黏性、定常、全展的二维流动;

(4)物料在流动过程中与外界没有热交换。

2 结果与分析

2.1 螺杆转速对混炼元件分散混合性能的影响

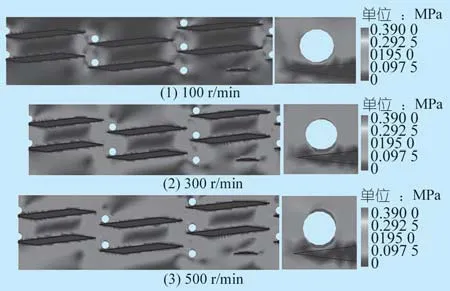

图3为不同螺杆转速下流场内剪切应力的分布。为了更好的比较不同转速下流场区域内剪切应力的分布情况,把不同转速下剪切应力调色表的最大值分别从0.39 MPa、0.75 MPa和1.04 MPa降为0.39 MPa,这样可以通过各颜色所占面积的大小来评价流场内剪切应力的分布。

从图3可得,随着螺杆转速的提高,流场区域内高剪切应力所占的比例上升,高剪切应力区域出现在销钉与螺棱之间的间隙,区域内剪切应力的最大值随着螺杆转速的增加而增大。高剪切应力区的面积越大,物料经历高剪切应力区域的概率越大,并且转速越高,单位时间内螺棱和销钉的相互作用次数增加,产生高剪切应力区域的次数增加,同样有利于物料经历高剪切应力区域。利用物料在流场内经历的最大剪切应力来验证物料经历高剪切应力区的概率。在流场的出口统计加工过程中物料经历的最大剪切应力,不同转速下物料经历最大剪切应力的概率密度分布如图4所示。

图3 流场内剪切应力的分布

图4 加工过程中物料经历最大剪切应力的概率密度分布

随着螺杆转速的增加,最大剪切应力的分布曲线向右移动,曲线的峰值随着转速的增加而降低,同时曲线分布随着转速的增加而变宽,说明随着螺杆转速的增加,物料经历的最大剪切应力增加。高剪切应力区的面积增加,物料经历高剪切应力区域的概率增加。

初始时刻,在距离流场入口5 mm处放置粒径处于280~300 μm正态分布的N234炭黑,在出口处统计加工过后最终的粒径分布。图5给出了物料加工后粒径的概率密度分布。从图5可以看出,粒径概率密度曲线的峰值随着螺杆转速的增加向左移动并且峰值对应的纵坐标增加,同时曲线随着转速的增加分布变窄,曲线左端的小粒径的数量随着转速的增加而增加。说明加工后物料的粒径随着转速的增加而减小,螺杆转速的增加有利于少组分粒径的减小。剪切应力是影响少组分粒径的主要因素,由上述分析可知,随着螺杆转速的增加,流场内的剪切应力水平提高。同时示踪粒子炭黑的最终粒径也随着螺杆转速的增加而减小,说明螺杆转速的增加有利于提高混炼元件的分散混合性能。

图5 不同螺杆转速下炭黑团聚体的粒径分布

2.2 喂料速率对混炼元件分散混合性能的影响

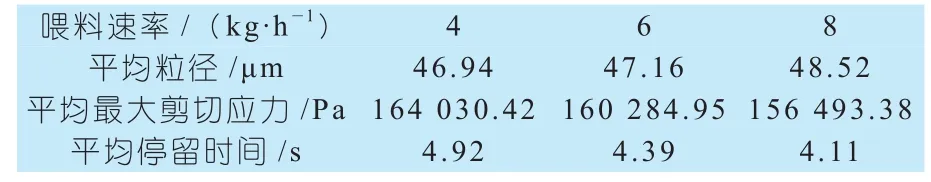

图6为不同喂料速率下,流场内剪切应力的分布情况。为了更好的比较不同喂料速率下流场区域内剪切应力的分布情况,把不同喂料速率下,剪切应力调色表的最大值分别从0.369 5 MPa、0.369 1 MPa和0.368 7 MPa降为0.368 7 MPa,可以通过各颜色所占面积的大小来评价流场内剪切应力的分布。从图中可以看出,不同喂料速率下,流场内的剪切应力分布基本一致。从图中可以看出,高剪切应力区域出现在销钉与螺棱之间的间隙。用物料在流场内经历的最大剪切速率来验证物料经历高剪切应力区的概率。在流场的出口统计加工过程中物料经历的最大剪切应力。不同喂料速率下,物料经历最大剪切应力的平均值见表1。从平均值可以看出,随着喂料速率的增加,物料经历的最大剪切应力变小,说明物料经历高剪切区的概率减小。主要因为喂料速率增加,物料在流场内的停留时间变短(见表1),经历高剪切区的概率就会变小。

图6 流场内剪切应力的分布

表1 加工过程中炭黑经历各参数的平均值

图7 不同喂料速率下炭黑团聚体的粒径分布

图7给出了物料加工后粒径的概率密度分布。从图7可以看出,粒径概率密度曲线的峰值随着喂料速率的增加向右移动并且峰值对应的纵坐标增加,同时曲线随着喂料速率的增加分布变窄,曲线左端的小粒径的数量随着喂料速率的增加而减小。说明加工后物料的粒径随着喂料速率的增加而变大,平均粒径如表1所示,喂料速率的增加不利于物料的分散混合。

加工过程中,物料经历的最大剪切应力越大,物料最终的粒径越小。从表1可以看出,随着喂料速率的增加,物料经历的最大剪切应力的平均值在减小,也就是说物料经历的最大剪切应力的水平在降低,不利于物料粒径的减小,混炼元件的分散混合能力降低。

3 结论

本文通过使用带有周期性边界的二维模型,分析了Buss机混炼元件(KE元件)内流体的流动特性,并研究了工艺参数和几何参数对混炼元件分散混合性能的影响,可以得到以下结论:

(1)在混炼元件内存在分流和汇流现象,分流和汇流有利于物料的拉伸流动。流场内的最大剪切应力分布在螺棱和销钉的最小间隙处,流场内的平均剪切应力随着螺杆的旋转呈现周期性变化。

(2)螺杆转速的增加有利于降低物料的最终粒径分布水平,有利于提高Buss机的分散混合性能。

(3)喂料速率的增加不利于提高Buss机的分散混合性能。

(XS-06)

TQ320.52

:1009-797X(2015)04-0036-04

BDOI:10.13520/j.cnki.rpte.2015.04.005

郭少龙(1988-),男,动力工程及工程热物理专业,主要从事聚合物共混设备、塑料挤出机等研究工作。

2014-03-14