胶片冷却线摆片与裁切系统设计应用探讨

季付高

(青岛双星橡塑机械有限公司,山东 青岛 266400)

胶片冷却线摆片与裁切系统设计应用探讨

Discussion on design and application of wigwag and cutting system of rubber sheet cooling line

季付高

(青岛双星橡塑机械有限公司,山东 青岛 266400)

通过对胶片冷却线的摆片部套和裁切部套的系统设计,主要是采取在摆片部套上增加纠偏装置,然后裁切部套协同跟进的办法,使制作轮胎所用的胶片叠片堆垛整齐,前后左右偏差在±2 mm以内,最终提高胶片裁切精度。

胶片冷却线;摆片;裁切;PID

1 胶片冷却线描述以及摆片和裁切偏差原因介绍

胶片冷却线整体结构原理和流程。

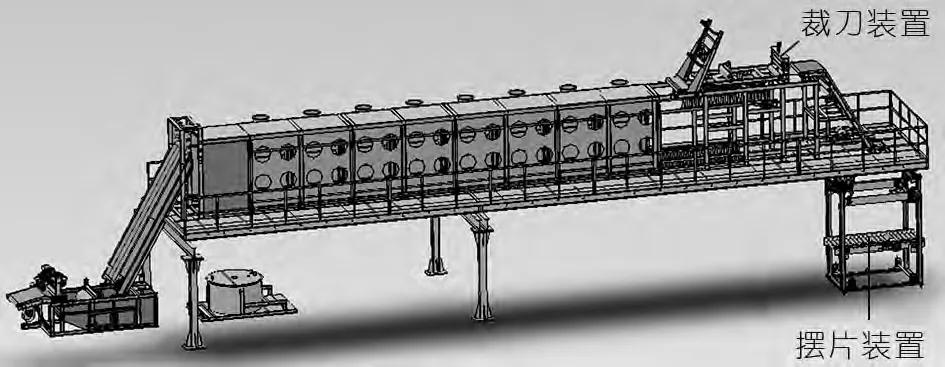

传统的胶片冷却线有搅拌机、冷却水槽、前接取装置、提升装置、胶片冷却装置、拾胶装置、后接取装置、裁切装置、自动摆片装置、输送辊道等部件组成,如图1所示。

图1 胶片线系统

胶片线工作原理流程:用于密炼胶片生产的末道工序,与压片机配套使用,用于将密炼机排下的胶料经压片后进行浸隔离剂、搅拌冷却、最终经过摆片装置反馈给裁断装置信号,将胶片切断,然后叠片存放。其具体流程如图2所示。

作为胶片冷却线核心部件的裁切装置、摆片装置直接影响其生产线上关键工位的加工精度和工作效率。其构造和原理涉及精密机构设计,智能运动控制算法与实现,传感器选型等细节,是一个典型的光、机、电、液一体化设计问题。从运动控制理论和胶片摆放误差来源的角度来看,主要存在二个问题。

(1)自动摆片装置中摆料斗“左右”运动(位置和速度)与胶片末端的运动存在“非线性”对应关系,是造成胶片“左右摆放偏差”的一个因素,在高速运动时更容易偏离。

(2)自动摆片装置摆料斗与下摆中的胶片存在“绕Z轴的小幅度扭转振动”,并在末端会被放大,这是造成胶片“前后摆放偏差”的一个原因。

图2 胶片线系统框图

2 解决摆片工艺技术和方法探究

通过对该摆片和裁切技术进行的长期研究,对运动机构进行优化设计,同时采用自整定PID、模糊控制等算法对现有的开环控制系统进行升级、改造,为问题解决打开了思路。

采取的工艺技术探讨:

(1)通过机械运动机构的静力学与动力学优化设计,对现有的机械运动机构进行优化设计,为运动控制系统的设计提供一个稳定可靠的机械平台。(如图3)改进后的摆片装置。

①在保证其材料力学刚度和强度要求的同时,提高运动构件乃至整个机械传动链的传动精度,降低空回程等间歇误差。

②对关键部件利用ANSYS有限元分析软件进行振动模态的动力学分析,必要的时候可改进机构的设计以避免与车间振源的主频产生共振(振源的主频可以采用便携式振动测振仪测得);或者采用变刚度的空气弹簧隔振器对整机进行隔振设计等。

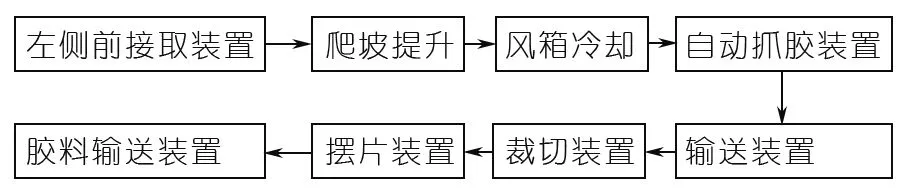

(2)现有PLC控制系统的升级改造,如图4所示。

图4 控制系统示意图

①采取自整定PID或者模糊控制等算法对现有的PLC控制系统进行改造。包括PLC的CUP选型,以及构成反馈闭环控制所需要的激光接近开关、超声波测距传感器、MEMS倾斜角度传感器的安装与信号采集等。

②控制软件的开发与调试:PLC梯形图,触摸屏软件,组态软件的设计等。

③以上控制系统的改造紧密围绕胶片在料桌上“左右”和“前后”摆放精度的提高这一关键问题展开。

3 实现摆片机械和电气一体化设计途径

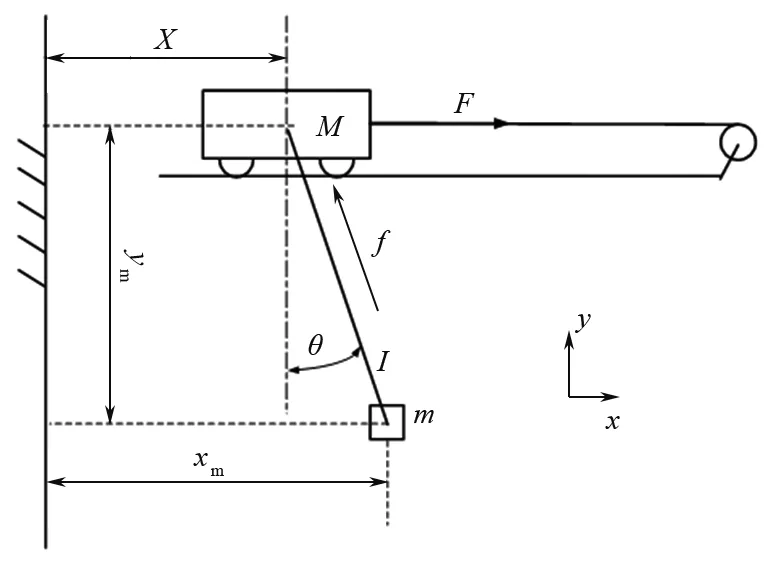

(1)首先建立运动控制系统的数学模型,以便对胶片摆放的主要误差来源进行量化分析,如图5所示。

图5 胶片左右摆动的力学模型

上述力学模型可利用现代控制理论中的状态空间方程进行描述,结合自整定PID,模糊控制等算法,最终生成适合PLC硬件实现的离散控制算法。

(2)在运动机构的合适位置安装激光接近开关、超声波测距以及MEMS倾角传感器等,以便对胶片可能的左右摆动和前后扭动的位置信息进行数据融合,实现所谓的“电气纠偏”。

(3)控制系统执行元件:“漏斗”的往复直线运动可采用精密高速电缸推动,“料桌”的升降运动等可采用交流伺服电机驱动。上述执行元件的驱动器,以及PLC控制器、电源、开关等安装应合理布局,安放在电气控制柜中。伺服电机的选型依据机械负载,运动速度,控制精度等参数。

(4)结合伺服电机自带的光电编码器输出的角度和角速率脉冲信号构成闭环控制系统。

胶片左右方向+2 mm的精度问题通过以上措施得到了很好的解决。对于胶片“前后”+2 mm 精度的问题采用了以下方法解决:

① 方案一 采用伺服电缸推动料斗在导轨上前后移动,电信号纠偏胶片, 保证叠片精度;

② 方案二 利用伺服电缸或电动凸轮作为执行机构,推动料斗在导轨上前后移动。

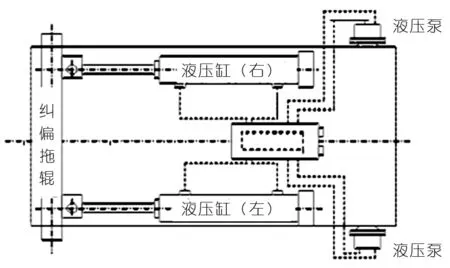

③方案三 参考已有的机械纠偏措施:在摆料斗的前后两侧固定若干纠偏圆筒。也可在输送装置的入口处就开始进行多级纠偏。相关文献提到的液压纠偏装置也可以参考,如图6所示。由负责阻止胶带跑偏并发出动作指令的纠偏轮和提供动力的液压泵等组件构成。

图6 有关文献提及的液压胶带纠偏装置示意图

4 摆片机电一体化的实现与当前相关技术或方法比较的优势

⑴伺服交流电机的运动控制精度较高。当然,需要对其PID参数的设置与自整定问题应进行有针对性的研究,特别是当机械负载发生变化的时候。

⑵触摸屏,PLC控制器,伺服电机驱动器,伺服伺服电机和直线电缸等执行元件均采用模块化设计,可靠性较好。

⑶控制策略和效果可在现场调试修正,最终研制出一套电气参数安全可靠的控制柜。

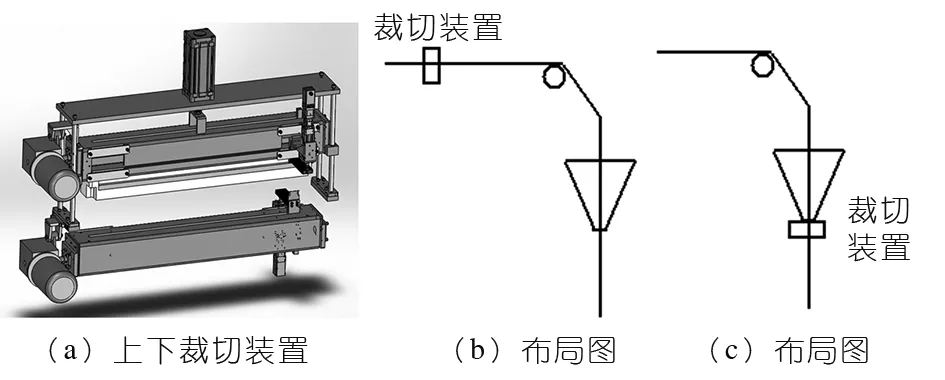

5 裁切装置的设计和功用

裁切装置设计如图产7所示,裁切、摆胶的目的是使得折叠、堆垛整齐,并且折叠位置为裁切位置,这就需要裁切、摆胶协同。若采用间歇裁切,即裁切时需要传输装置停车,待裁切完后在继续传输、摆胶,这种裁切方式生产效率不高。在胶带上被裁切的位置,经过传输后必须位于摆料斗摆动的极限位置方可使得堆垛整齐。这是一个位置同步问题,这给电气控制带来了一定难度。若裁切装置安装布局如图7(c)所示,则在摆料斗摆动到极限位置进行裁切,这不需要位置同步,简化了电气控制。若采用连续裁切,在胶带连续传输过程中裁切,这种裁切方式生产效率高。当需要裁切时,切刀在胶带传输方向上与胶带位置同步,在胶带横向上进行裁切,裁切结束后刀头返回原点。

图7 裁切装置

6 裁切设计探究

(1)裁切装置的驱动电机可采用步进电机或者直流电机,与交流伺服电机比较而言,可降低控制成本。

(2)多个自由度的运动控制协调问题必须很好地解决。

(3)这是一个典型的光机电一体化设计项目,需要花费大量的时间进行调试。

7 设计过程的几点思考

以上主要针对“摆片”和“裁切”的精度控制方案进行了说明,在实际中需要“摆片”与“裁切”协调进行。要通过伺服电机运动速度、位置以及输出扭矩的控制等实现。

胶桌进行升降接胶,按要求给出信号将胶片自动裁断,并自动送到待运输工位,利用PLC控制不存在技术上的障碍,关键是注意与相关工位上其它控制动作的联动问题。

TQ330.492

1009-797X(2015)15-0053-03

B

10.13520/j.cnki.rpte.2015.15.014

季付高(1972-),男,工程师,毕业于北京理工大学,现从事橡塑机械设计工作。

2014-11-29