顺丁橡胶用膨胀干燥机改进设计

吴丹,王艳群,贾朝阳,闫志国

(大连橡胶塑料机械股份有限公司,辽宁 大连 116039)

顺丁橡胶用膨胀干燥机改进设计

Improved design of expansion dryer for butadiene rubber

吴丹,王艳群,贾朝阳,闫志国

(大连橡胶塑料机械股份有限公司,辽宁 大连 116039)

针对原设计的顺丁橡胶用膨胀干燥机,对其主要组成及工作原理进行介绍,详细分析了其生产过程中出现的常见问题,阐述了技术改进的具体措施,并对改进后机组的运行状况进行了说明。

顺丁橡胶;膨胀干燥机;技术;改进

顺丁橡胶全名为顺式-1,4-聚丁二烯橡胶,简称BR,属混合物,具有弹性好、耐磨性强、耐低温性能好、生热低、滞后损失小、耐屈扰性、抗龟裂性及动态性能好等优点。顺丁橡胶是我国合成橡胶技术开发最成熟的胶种。广泛应用于汽车轮胎和耐寒制品,缓冲材料及各种胶鞋、胶布、胶带和海绵胶等。

膨胀干燥机是顺丁橡胶后处理工序中关键机组之一,其主要作用是利用螺杆、销钉在机筒内部的挤压、剪切、混炼作用,形成高温、高压的环境,通过模板出料时,胶料利用“闪蒸”的原理,脱去橡胶中的水分,使橡胶的含水量降低到1%以下。由于膨胀干燥机对产品产量起着决定性的作用[1],同时由于其占地面积小、流程短、工艺先进等优点,与挤压脱水机组成双阶机组,在合成橡胶行业中得到也越来越广泛的应用。

1 膨胀干燥机的主要组成

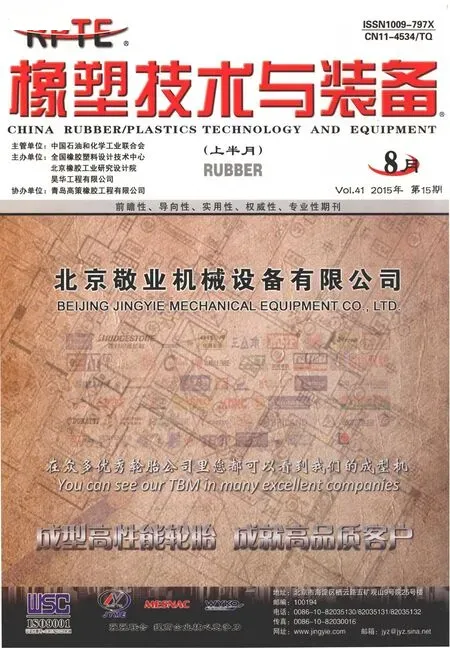

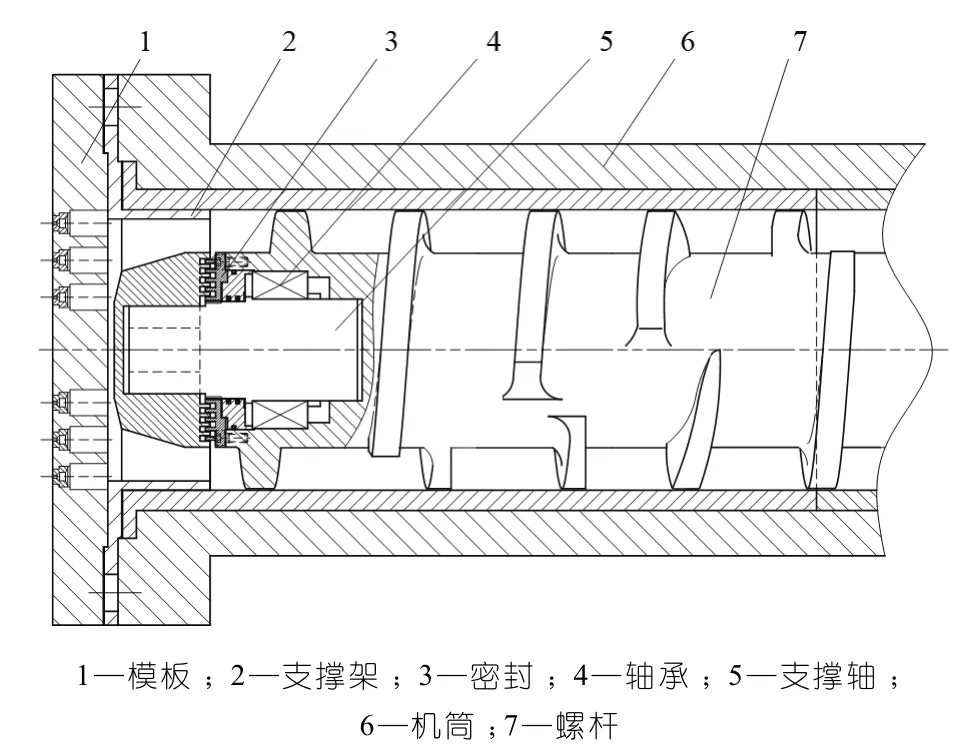

膨胀干燥机主要由主电机、液力耦合器、减速箱、排水筛板、进料斗、机筒、剪切销钉、螺杆、模板等组成。其主体部分结构,如图1所示。

图1 膨胀干燥机结构示意图

2 膨胀干燥机的工作原理

由挤压脱水机挤出的胶料,通过进料斗连续不断地喂入膨胀干燥机螺杆进料段,胶料在剪切螺钉的剪切作用下,被旋转的螺杆挤压并沿轴向输送。与此同时,利用过热蒸气对胶料进行加热,使其软化,软化后的胶料有利于挤压、干燥、逐步升温、增压,最终胶料由挤出段挤出并被压入模板,胶料被从模头挤出的瞬间,在“闪蒸”作用下,膨胀成大小均匀的胶粒。即胶料在机筒内受到剪切、挤压和摩擦作用下,到挤出段后胶料压力已升至3~12 MPa,出模孔时胶料的压力由高压骤降至0,使胶条突然膨胀放松,胶条内所含水分迅速“闪蒸气化”,由此达到胶料进一步膨胀干燥的目的。

3 膨胀干燥机改进设计

根据膨胀干燥机在投料试车过程中出现的问题和存在的隐患,为保证机组能正常运转,进一步提高干燥能力,经过大量的分析、论证,对进料斗、排水筛板、衬套等结构进行了相应的改进设计。

3.1 进料斗

原进料斗的设计是沿螺杆的切线倾斜加料方式[2],易造成“窝料”现象,为避免这种现象,现将进料斗改为锥形焊接结构,加大此段的压缩比,提高吃料能力。并且,在进料斗的锥形内壁上加工若干条沟槽,目的是增大胶料与进料斗之间的摩擦力,提高喂料效率。另外,提高加料斗锥形内壁面的粗糙度要求,防止了胶料的黏滞。

根据工艺需要,进料斗有时需要冷却,有时需要加热,因此,引起应力变化是不可避免的。这样,应从结构上考虑如何降低由于进料斗支撑约束而引起的应力集中。经有限元分析结果表明,由于支撑的约束限制了进料斗因热胀冷缩引起的轴向自由移动,从而引起进料斗沿轴向产生很大的约束应力[3],极易造成机筒法兰螺栓、减速机与短节联接处螺栓被截断的现象。因此,建议将进料斗支撑的地脚螺栓孔设置成沿筒体轴线方向的长圆孔形式,并考虑在现场安装时支撑和地基之间使用聚四氟乙烯衬垫,以减小支撑在移动过程中与地基的摩擦系数。

3.2 排水筛板

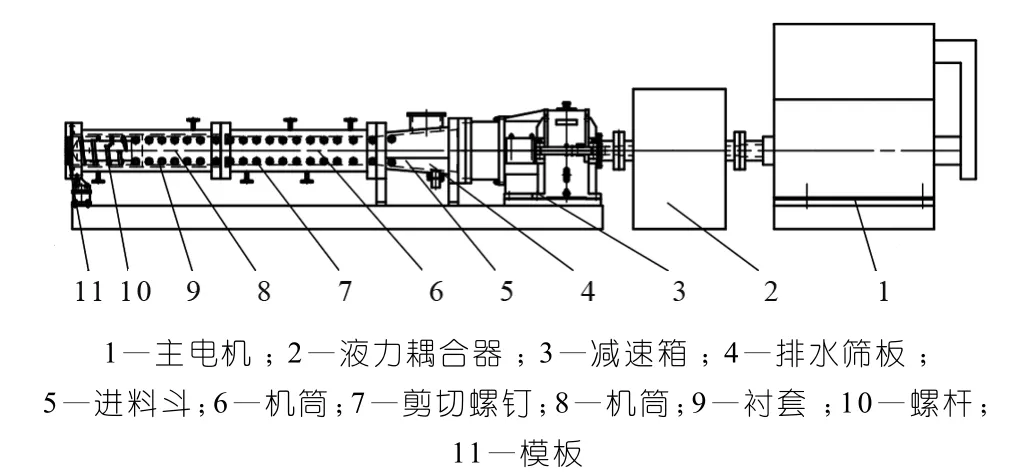

进料斗的下半部是掏空结构,排水筛板安装在进料斗的下半部,目的是将挤压出的游离态的水通过排水筛板上排水孔迅速排出筒体外。原排水筛板是采用约翰逊笼条型式,即笼条与筋板焊接结构,如图2所示,其强度、刚度相对较差。当吃料困难或窝料较多时,易造成排水筛板变形或开裂,给生产带来很大的麻烦。

图2 原排水筛板示意图

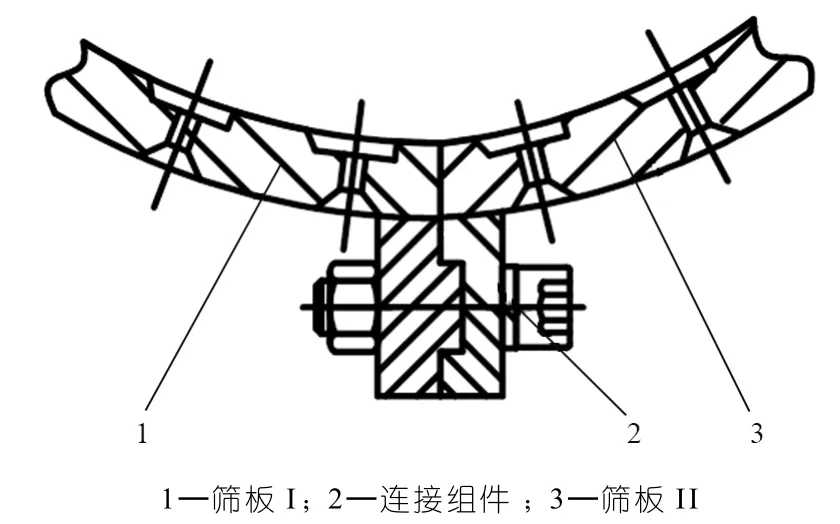

对其结构进行分析研究,决定将排水筛板进行改进,即将原来采用的约翰逊笼条型式改为两块焊接型式的弧形厚板,如图3所示,目的是为了提高其强度、刚度。两块焊接型式的弧形厚板通过凹凸止口对接配合组成,便于操作、安装。焊接型式的弧形厚板内表面加工若干条沟槽,目的是利于喂料。

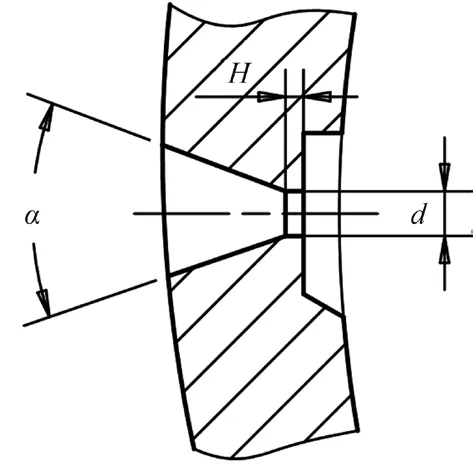

沟槽上均匀布置若干排水孔d(直径为d),排水孔深度H,要尽量小,建议小于5 mm,并用较大的α锥孔与之顺接(如图4所示),以期提高排水效果。

排水筛板改进的主要目的:①一方面可使胶料中所含的水分预先被分离,另一方面利于干燥机吃料;②提高排水筛板的强度、刚度。

图3 改进排水筛板示意图

图4 排水筛板上排水孔示意图

3.3 衬套

在原设计中,靠近模板处衬套内壁的硬化处理方式:与螺棱表面配合部分堆焊合金或渗氮,与销钉配合部分不进行硬化处理,为衬套本体,且由多段衬套组成。该设计的缺点如下:①硬度不均匀,易造成螺杆与衬套的磨损;②安装要求高,维护不方便。现将靠近模板处衬套内壁改为离心浇铸硬质合金的硬化方式,且浇铸合金采用耐腐蚀性材质,硬度达到50 HRC。这样,提高了整段衬套的耐磨性,稳定了使用性能,减少因多段衬套安装引起的“存胶”现象,便于设备的安装、维护及更换。

3.4 螺杆支撑

常见的膨胀干燥机螺杆为悬臂形式,即螺杆一端与减速箱的输出轴直联,另一端为悬臂形式。这样,当胶料产量波动较大时,机筒与螺杆悬臂前端之间的机械磨损就会较大,缩短了关键件的使用周期。

针对以上问题,对膨胀干燥机进行了优化设计,增加了螺杆支撑。螺杆支撑主要由支撑架、支撑轴、轴承、密封等组成,如图5所示。

支撑架分别与模板、机筒相连,起到了分流的作用。支撑架一方面将从螺杆中输送来的胶料均匀分配给模板,另一方面可以有效地防止支撑轴旋转,在机筒内部实现了对螺杆头部的支撑。其中,支撑轴一端用四方的连接结构插入支撑架内,另一端伸入螺杆头部;轴承通过支撑轴镶在螺杆头部内部,当螺杆在旋转时起到支撑螺杆的作用;轴承的密封采用机械密封与密封圈相结合的形式。这样的螺杆支撑,不仅对螺杆头部起支撑作用,而且结构紧凑,拆卸方便,不必伸出到模板外。增加的螺杆支撑,改善了悬臂形式的螺杆由于物料输送不均匀造成的螺杆磨损的问题,提高了关键件的使用性能。

图5 螺杆支撑示意图

4 膨胀干燥机改进后的运行状况

2012年底,我公司为国内某石化公司提供顺丁橡胶用膨胀干燥机,对其进行如上的技术改造,至今机组已运行2年多,机组运行稳定,产品性能良好。现膨胀干燥机运行状况:进料顺畅,解决了原先窝料问题,加快了输送胶料的速度,提高了干燥能力,更好的保证使用性能,延长螺杆使用周期,方便了安装和维护。

实践证明:①对膨胀干燥机的技术改造完全正确可行,改造是成功的,为整个装置的稳定安全生产提供了进一步保障;②机组结构及性能的进一步优化和提高,还需经过更进一步的摸索、试验、分析之后,方可实现。

[1] 唐世华,等. 膨胀干燥机加热夹套开裂原因分析,机械工程材料,2007,31(1):63~66.

[2] 王定忠. 螺杆挤压膨胀干燥机的改造与应用,合成橡胶工业,1995,18(4):224~225.

[3] 邓肖明. 膨胀干燥机的技术改造与应用,茂名学院学报,2001,11(1):40~42.

TQ333.2

1009-797X(2015)15-0044-03

B

10.13520/j.cnki.rpte.2015.15.011

吴丹(1975-),女,高级工程师,1998年毕业于沈阳化工学院机械设计与制造专业,主要从事合成橡胶后处理设备的研发设计工作。

2015-01-29