浅谈F270密炼机的转子、上顶栓国产化

彭森明

(广州市华南橡胶轮胎有限公司,广东 广州 511400)

浅谈F270密炼机的转子、上顶栓国产化

彭森明

(广州市华南橡胶轮胎有限公司,广东 广州 511400)

F270密炼机混炼室装配精度、转子的结构和质量直接影响炼胶品质。炼胶周期的长短主要由炼胶工艺条件、转子质量、转子的结构、冷却效果、混炼室壁间隙和上顶栓砣体对胶料的压力决定,在相同的四棱ST转子的结构、相同的工艺配方、相同的混炼排料温度条件下,上顶栓压力的不足或过太会使混炼时间延长或缩短。只有在主机总成的各精度间隙达标同时,维持上顶栓稳定的气压,才能炼出好胶料,才能缩短混炼周期,提高混炼效率,而转子质量好,装配精度高有助于提升炼胶质量和炼胶产量。我公司采用国产转子及气动上顶栓,投入使用后取得较好效果。

转子;精度;间隙;活塞;气压;效率

F270密炼机为英国法勒尔80年代的产品,我公司投入生产使用有20多年,从使用至今基本为三班运转生产。曾经在大连橡机开发了一对新转子,投入试用,其转子进出口冷却水温差为2~3 ℃,且混炼胶分散均匀无熟粒,检验各项指标为合格。

近几年随着白炭黑不断增大,白炭黑对主机井口内腔壁的腐蚀越来越大,前几年出现井口侧壁眼镜板、混炼室内圆弧壁、转子棱峰磨损量增加。几年前安排做过全面的大修理。但未改上顶栓气缸和活塞。

1 2010年6月主机大修和上顶栓改造前

根据有关专业资料,一般进口转子寿命为7~8年,国产转子寿命为3~5年,但进口转子较昂贵,决定采购国产转子。 因此,我公司提出立项大修改造,寻找国内做转子的专业厂,经对国内多家够资格的厂家了解,发出招标书,进行比质比价和比货期比信誉,在华南地区找到一家专业橡机厂定做一对四棱ST转子。

2010年出现前转子漏水和上顶栓气缸活塞气压偏低和炼胶时间偏长现象,经分析,主要是由于上顶栓的活塞受浮动炼胶时的冲击引起漏气窜气。据生产计划员反映,在此期间上顶栓较常出现上顶栓上升慢,气压不稳定和气压不足现象, 实际压力与设定压力偏差0.2 MPa,出现炼胶时间偏长和生产效率降低等现象, 有时炼胶胶料不均匀现象。对于炼胶压力不稳定,经多次拆上顶栓活塞修改和加套临时解决,都未能从根本上彻底解决问题,经检查测量发现其上顶压砣磨损严重,与井口配合间隙偏大;活塞杆与活塞连接部位因受撞击,已作过多次修理,出现窜气、漏气。2010年上半年对F270密炼机主机实施更换转子和改上顶栓活塞项目。

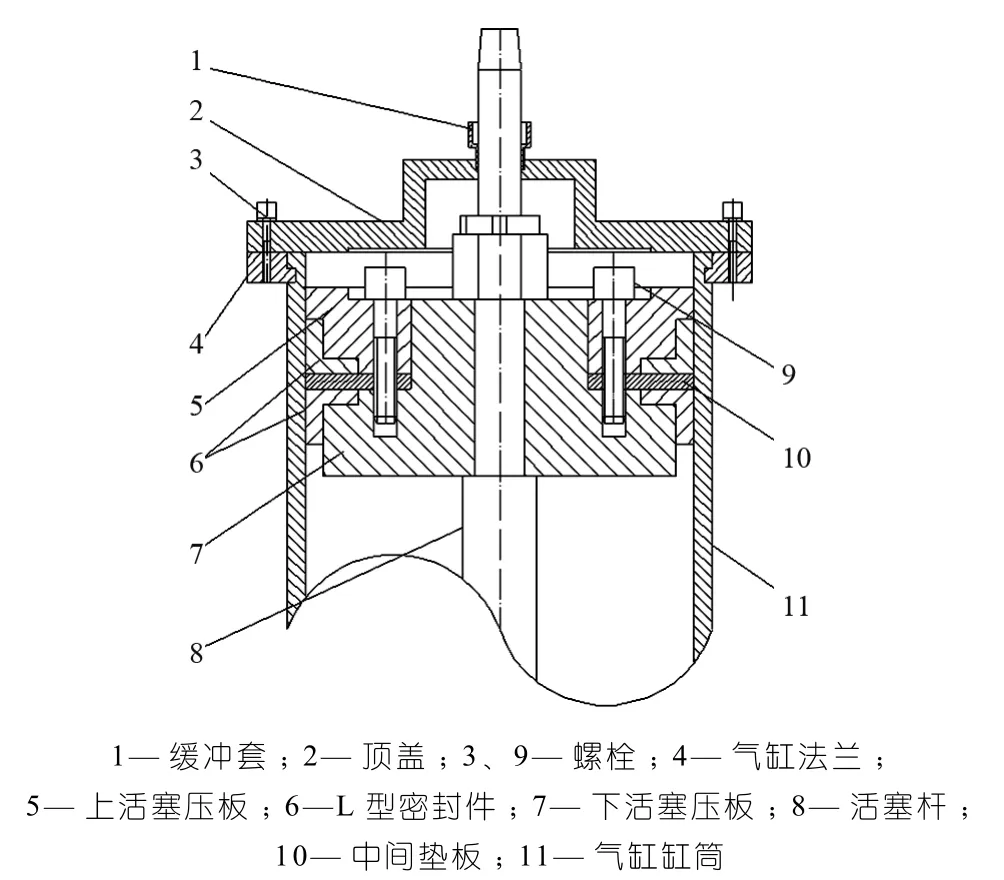

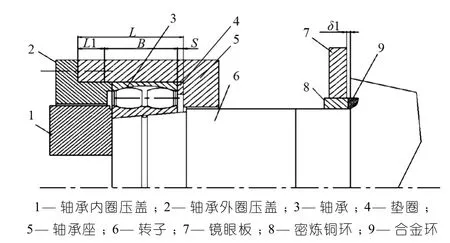

上顶栓气缸改造前,原装活塞结构为旧式“L”型密封结构(如图1),其使用周期短,易损坏,漏气频繁;气缸活塞压盖易松脱,加速了密封件损坏,引起故障频繁。

2 拆前测量各相关尺寸

(1)拆前测出井口尺寸的测量井口,889.4 mm× 458.8 mm,间隙偏大(如图2)。

(2)拆前测量转子与混炼室间隙,前转子(投料):9.2 mm 后转子:8.9 mm;转子端面与侧板间隙为前转子出水端1~1.3,前转子传动端2.1~2.77,后转子出水端0.9~1.17,后转子传动端1.45~1.5,与标准相比后转子传动的间隙偏小。两转子长棱之间的间距标准间隙偏大,后转子长棱与下顶栓的间隙偏大(如图3)。

图1 F270上顶栓L型活塞密封结构

图2 原进口F270主机井口装配图

图3 原进口F270主机转子结构及水端装配图

(3)密炼机国产四棱ST转子安装时相位。两转子间的相位关系对混炼效果影响很大,为保证混炼胶料的同一性,两转子必须保持相同的相位。理论和实践验证两转子之间的相位为180°,转子安装时,水端后转子长棱与前转子短棱同时在时针12点正。

(4)同步转子密炼机优点是:吃料能力快,剪切、撕裂及拉伸等作用均较强;混炼效果好;炭黑分散度高;同一车胶料之间和各批次胶料之间的均匀性好、温差小;消耗的功率峰值较大,混炼时间短,生产效率高,单位能耗低;适应各种配方混炼或混合。通过光扫描数据获得新开发的四棱ST转子有关数据。

本次大修前,委托国内橡机专业厂开发新转子,一方面节约资金,缩短加工交货时间,另一方面提高装配精度,延长使用寿命, 减少故障停机,提高炼胶质量和效率。新转子要求装于轴承位的锥形轴位置,转子棱顶堆焊5 mm硬质合金,新转子工作体两端面加工打磨达到原尺寸,加工精度及表面光洁度达到装配要求。

要求新做转子与两端面耐磨板装配间隙:传动端1.8~2 mm,出水端0.9~1.1 mm。转子与混炼室间隙8.9,转子轴向串动量在0.1~0.2 mm范围,出水端轴承径向游隙在0.12~0.2范围。排料温度小于180 ℃,冷水温小于40 ℃,误差±3 ℃。

通过激光扫描仪对旧的F270转子进行扫描,绘制电子图,对转子棱峰和圆弧过渡曲线扫描,此外还采用23块转子横断面模板,确保圆弧曲线的完整性。

3 改进F270上顶栓气缸的目的及措施

改上顶栓的目的是恢复或提高密炼机压料系统精度、降低故障停机率,保证炼胶质量和产量、降低维修工作强度。提高精度可使上顶栓砣体与井口侧板之间隙为2~2.5 mm,延长使用寿命。

压料部分主要由上顶栓砣体和推动上顶栓做上、下往复运动的气缸组成,各种物料从加料口加入后,关闭进料门,由气缸操纵上顶栓砣体将物料压入混炼室中,并在炼胶过程中给物料一定的压力来加速炼胶过程。其主要作用是给胶料一定的压力,加速炼胶过程,提高炼胶效果。

经细心分析炼胶时间偏长的主要原因是上顶栓窜气,气压不足所致。上顶栓压力不足会延长混炼时间。所以增大上顶栓压力有利于提高混炼质量和缩短混炼周期,但上顶栓压力提高到一定后,再进一步提高压力,并不能明显缩短混炼周期。上顶栓压力低时,胶料经常发生滑动,导致剪切应力和剪切速度的下降,从而减少胶料的分散作用,延长混炼时间。上顶栓控制原理(如图4)。

图4 F270上顶栓气路控制图

上顶栓对胶料单位压力。一般加工硬料的上顶栓压力比加工软料的顶栓压力要高。做母胶和终炼胶按工艺条件,预先设定上顶栓砣体气缸气压,做母炼胶时,0.6~0.8 MPa,做再炼胶为 0.5 MPa,2010年上半年,因上顶栓气缸窜气,做母炼胶气压降为0.6 MPa,最低时出现0.4 MPa。由于气压偏低,升温慢,每份炼胶时间偏长,我们只好拆开上顶栓大气缸上盖进行检查,发现密封压盖松动,L型密封件有少量磨损。更换了相同的L型密封件上紧压盖后,只能维持3周的生产,随后慢慢出现类似上次情况,炼胶效率低,随着时间的推移,这种现象越来越严重,为此我们决定对上顶栓砣体进行更新,活塞杆、气缸缸筒、活塞结构进行改造。

为杜绝窜气漏气,改进上顶栓活塞结构,使上顶栓压力稳定,减少了密炼室内胶料的空隙,增加胶料之间的接触面,并减少了胶料与密炼室内壁及胶料与转子表面的滑动。所以上顶栓压力的稳定能间接的导致较高的剪切应力,加速分散过程,从而缩短混炼时间。本次改造还重新制做上顶栓导杆位置显示系统,并考虑导杆稳固耐用和导杆与混炼室的密封。

改进措施是测量原上顶栓砣体、活塞、缸筒等尺寸,对上顶栓活塞杆和活塞密封结构和尺寸作改进,同时换了气缸底缓冲垫。上顶栓与物料接触的表面,堆焊了耐磨合金,增加了耐磨性,延长寿命。

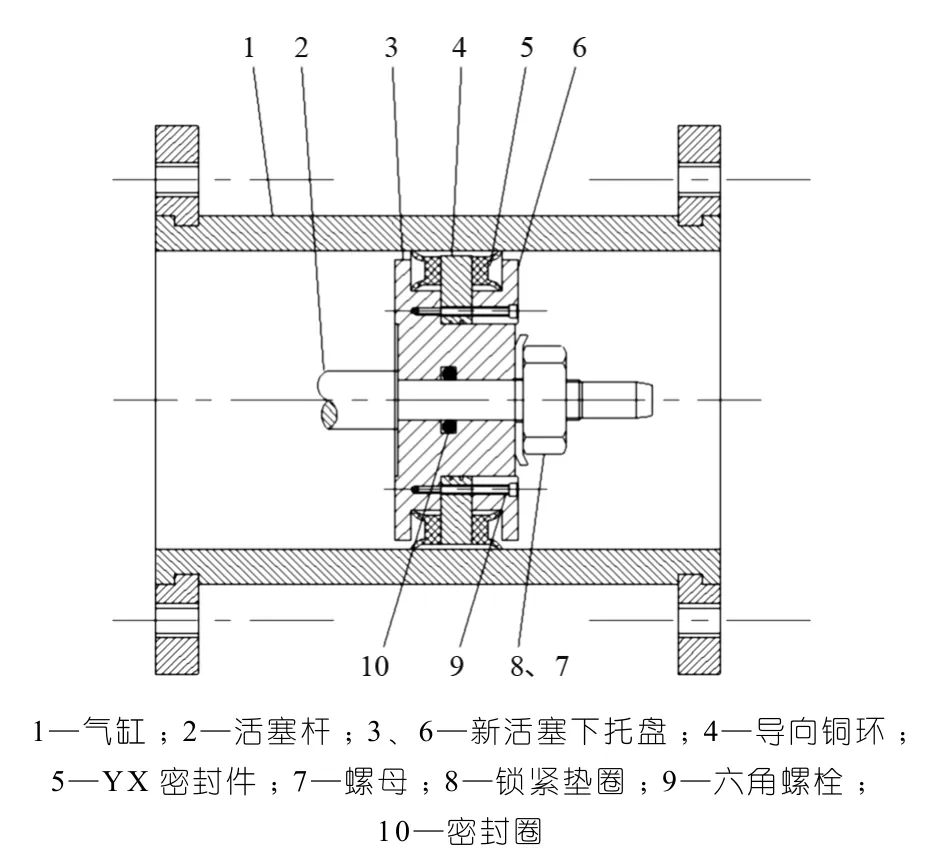

本次委托江苏一家橡机专业厂加工了上顶栓活塞砣体,采取新制Φ560气缸,原内径为Φ558。8改为Φ560,其余尺寸不变。压砣周边焊合金,上顶栓新做活塞杆由Φ114改为Φ115;上顶栓活塞原内径为Φ558.8由改为Φ560,原为使用L型圈形式,改为使用Y型圈形式;导向环改为青铜材质,上下导向铜环Φ114+0.3改为Φ115+0.3;原由4个M16螺栓孔改变45度角方向后另增加4个M16螺栓孔;活塞杆上销孔由Φ51×54上孔改为Φ52圆孔。保持砣体摆动自由状态,砣体上的销钉外径由Φ44.4改为Φ45,安装时销钉两边铜套改为内孔Φ45×Φ72。销钉上增加螺栓M30,通过螺母锁住,砣体两侧再通过压盖螺栓封住。改进后的气缸活塞活塞杆结构(如图5、图6)。

图5 改进后的气缸和活塞结构图

图6 砣体与活塞杆装配图

4 试空机时出现的问题及处理方法

(1)试空机时出现的问题

本次换转子后,试机时起初转子端面与混炼室侧壁耐磨板发生摩擦,出现后转子轴承外圈压盖未压平,造成转子向水端窜动引起摩擦。经拆出水端压盖发现机加工垫圈厚薄不均,是由于车床加工精度问题,引起压盖压轴承座压不平。测量轴承游隙,测量发现轴承游隙比原来安装的游隙少了0.10 mm以上,根据轴承锥度1:12,所以少了0.10 mm,转子就是向水端前进了1.2 mm。

图7 转子水端轴承装配图

(2)分析产生摩擦的原因

拆开内圈压盖时,发现内圈压盖螺丝打得太紧,造成转子有向水端抽的趋势。所以试机时,造成内圈压盖把转子向对端方向抽,造成转子与侧板的间隙很小,引起摩擦。

(3)处理措施

把内圈压盖的螺丝全部打松,拆出内圈压盖,用高压油枪,把轴承打松,重新调节轴承游隙。由于内圈压盖在打不紧的情况下,会造成漏水,打的太紧会出现同样的问题,所以决定在转子轴头端面和内圈压盖之间加一块塑料垫,垫的厚度超过轴承内圈端面0.50 mm,这样就可以保证打紧内圈压盖的同时又不会造成对转子抽的太紧,造成转子向水端方向抽的现象。在打松轴承的同时在转子和侧壁之间放入一块1 mm厚的铁皮,以保证在调节轴承游隙打紧内圈压盖螺丝时转子与侧壁之间的间隙。调节好后,进行盘车,未发现转子向水端方向移动。

(4)试机检测结果

经重新调整后,试机时经再精心调整,未出现转子与侧壁摩擦现象,试机后重新测量转子与混炼室的各个参数,其结果如表1。

从表1上的数据可以看出,本次主机大修换前后新的四棱ST转子后,两端间隙都符合标准要求,试机正常后交付生产正常运作。

表1 换新转子后两端间隙检测表

5 换新开发的转子及改上顶栓气缸后的效果

经过了将近10天的主机大修拆装调整工作,顺利地把主机大修中的各个任务都很好地完成,间隙和精度等各方面的要求也达到要求,特别是在安装轴承过程中采用的预装方法,能够很好的缩短了轴承安装时间,有利于提高整个大修的进度。在本次换转子的同时还进行上顶栓和气缸改造更新。经过改造后,上顶栓炼胶气压稳定,能极大地缩短换密封件检修时间,降低故障停机率,实现稳定生产。对今后几年内,能继续高效、可靠、长周期担负炼胶生产的主要任务。

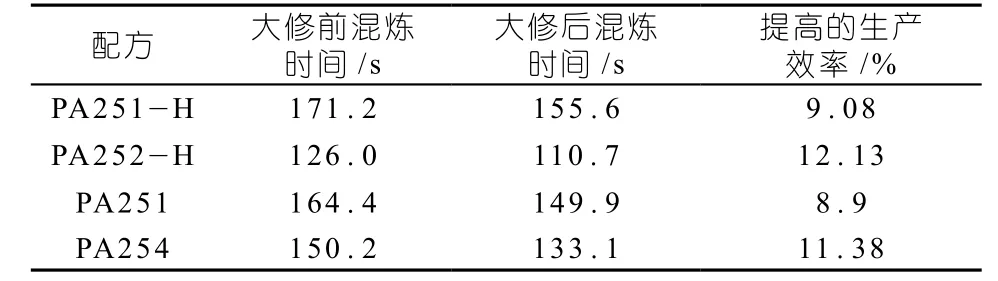

(1)2010年技术质量部炼胶工艺统计数据(见表、2、表3)

表2 主机大修换新转子和改上顶栓前后胶料混炼效率对比表。

表2 大修前后混炼效率对比表

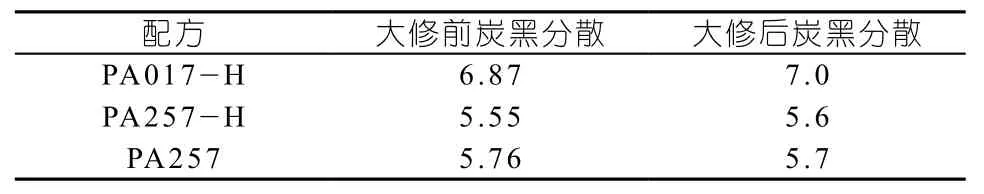

表3主机大修换新转子和改上顶栓前后胶料炭黑分散对比表。

表3 大修前后胶料炭黑分散对比表

更换新开发的国产四棱ST转子后,胶料的生产效率得到了较大程度的提高;更换新的四棱ST转子后,前后胶料的炭黑分散值相当,个别胶种略有提高。

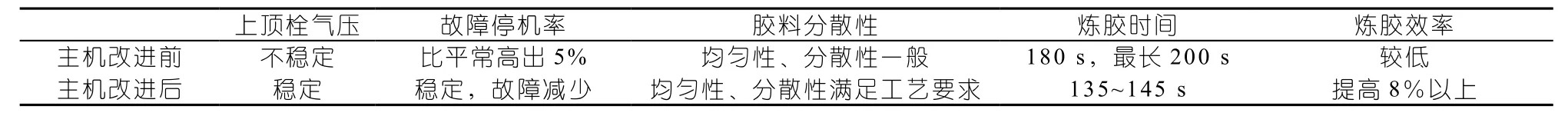

改进后,保持每批胶料之间的均匀性,适当改善混炼胶的分散度,缩短了混炼周期。据生产计划员反映,由上顶栓故障较严重时由每份炼胶时间长达3 min, 改进后胶料升温较快, 由3 min降至2 min达到工艺要求,并能较长时间稳定生产(至少1年以上),按总的炼胶效率折算,预计提高8%~15%,总的平均能耗节省8%以上。

(2)本次大修换新开发的转子和改进上顶栓前后的效果(见表4)。

表4 改造前后效果对比表

(3)本次F270主机换新开发的四棱ST转子和改进上顶栓气缸效果

①本次加工的上顶栓活塞砣体费用共14.93万元。一对转子费用为36.8万元,支付人工费用和拆装材料损耗费用,估计3.3万元 ,合计51.73+3.3=55.03万元。

一对转子和一套上顶栓加工费用与其它国外厂家相比,估计节约资金60万元人民币以上。

②若按提高10%效率计算,按班产可多创造效益。

7 h/班×60 min×60 s/145 s×197.8 kg×10%

=3 437 kg/班;

每年多创收3 437 kg/班×(3班×30天-5班)×12=3 505 740 kg/年=3 505.7(t/年);

若炼胶加工每吨胶的价值为30元/t;

则每年多创收3 505.7 t/年×30元/t=105 171元=10.5万元/年。

③按5年大修周期计算,10.5万元/年×5年=52.5万元;

估 算 5年 总 创 收 效 益 为 (60-55.03)+52.5= 57.47万元。

6 结束语

F270密炼机主机总成及其转子,在国内已有成熟技术,国产化可节省大笔资金。目前也有一份企业为节省资金,仍维持老式的气压上顶栓结构,其特点上顶栓压胶压力大,响应速度快,气压可调,在投料斗周围较少油污。

从多年使用密炼机来看,气压上顶栓压力不如液压上顶栓平稳。我司已逐步安排将上顶栓结构由气压式改为液压式。气压式、液压式上顶栓可以确保炼胶质量稳定,对提高炼胶效率大有好处。目前上顶栓控制方式的发展趋势是液压式控制方向发展。将F系列密炼机上顶栓改为液压式上顶栓,有利于提高炼胶过程的稳定,促进胶料质量的稳步提升。

[1] 《F270密炼机》安装维修手册,原制造厂家为英国FARREL.

Talk on localization of rotor and ram of F270 mixer

Talk on localization of rotor and ram of F270 mixer

Peng Senming

(Guangzhou Huanan Rubber Tire Co., Ltd., Guangzhou 511400, Guangdong, China)

Mixing chamber assembly precision, structure and quality of the rotor of F270 mixer have direct impacts on the quality of mixing. The length of the mixing cycle is mainly determined by the pressure mixing process conditions, rotor mass, rotor structure, cooling effect, mixing chamber wall gap and pressure of ram to the compound. Under the condition of same quadrangular ST rotor structure, same formula and same mixing discharge temperature conditions, Inadequate or excessive ram pressure will extend or shorten the mixing time. Only precision gaps of the machine meet the standards while maintaining steady pressure on the ram, good rubber compound can be mixed, the mixing cycle can be shortened, and the mixing efficiency can be improved. Rotor with good quality and high assembly precision may help improve mixing quality and production. Our company adopts domestic rotor and the pneumatic ram, and achieves good results.

rotor; accuracy; space; piston; air pressure; efficiency

TQ330.4

1009-797X(2015)15-0033-05

B

10.13520/j.cnki.rpte.2015.15.009

彭森明(1962-),男,高级工程师,学士,曾主要从事成型、压延、密炼等多种子午线轮胎制造设备的安装调试、现场管理、维修维护和技术改造工作。

2014-08-14