皖电东送工程钢管塔高颈法兰与钢管对接关键技术

朱小明 查龙

一、工程概述

1.项目概况

皖电东送工程是我国首条同塔双回路特高压交流输电工程,西起安徽淮南,经皖南、浙北到达上海,线路全长656km。作为钢管塔供应商之一,我公司承担了6个塔型,23基铁塔,共计3 756t钢管塔的加工任务。

2.工程特点及难点

(1)焊接量大 我公司承担的加工任务中,焊缝总长度达到19 688m,远远大于同等角钢塔焊接量。

(2)焊接质量要求高 高颈法兰与钢管对接焊缝5 096条,合计约5 253m,占焊缝总长度的26.68%,此类焊缝要求全部达到一级焊缝焊接等级要求。

(3)国内可借鉴加工经验少 本工程是我国第一条全线路采用钢管塔的输电线路工程,同时也是第一条大量采用高颈法兰与钢管对接焊加工工艺的工程,国内所有铁塔生产企业均是第一次批量生产该类铁塔,缺乏成熟的焊接加工经验。

(4)钢管塔加工经验少,缺乏相应的专业技术人员 在本工程之前,我公司是一个年产角钢塔10万t以上的加工企业,几乎没有涉足任何的钢管塔产品,所以在拼装机焊接各环节均缺少相应资源。

二、关键焊接技术及焊接质量管理

钢管塔加工的关键技术在于高颈法兰与钢管对接焊缝的焊接,能否找到一种一次交检合格率高、效率高且便于操作的焊接工艺,是实现钢管塔大批量生产的关键。

1.关键焊接技术

(1)焊接工艺的初步形成 为保证焊接工艺正确性和有效性,确保工艺评定覆盖率100%。在接到施工图之后,我公司立即对现有焊接工艺评定进行审核,对缺少的工艺评定项目按照JGJ81—2002及设计文件的相关要求进行焊接工艺评定。在原有工艺评定基础上通过焊接试验,新增3套焊接工艺,并制定26套工艺加工文件,以满足工程焊接技术需要,并在正式生产之前对法兰与钢管对接焊工艺进行反复优化,完成工艺评定,形成了初期符合我公司生产实际的关键焊接工艺2种:①针对φ≥273mm的钢管与高颈法兰对接焊时,采取先焊内里环焊缝,然后在外面坡口内进行清根处理,使原有的V形坡口变成U形坡口,最后再用气体保护焊在坡口内填充、盖面。②φ<273mm的钢管与高颈法兰对接焊时采用气体保护焊单面焊双面成形工艺,钢管通过滚轮支架顺时针匀速转动,焊工在1点钟方向坡口内施焊。通过焊接试验,以上两种焊接工艺均能够满足生产要求,焊缝一次交检合格率在97%以上。但这两种焊接工艺效率低,无法满足大批量加工的要求,且需要配备专门的清根人员,所以在本工程中期我公司在原有焊接工艺的基础上引入新的焊接方法。

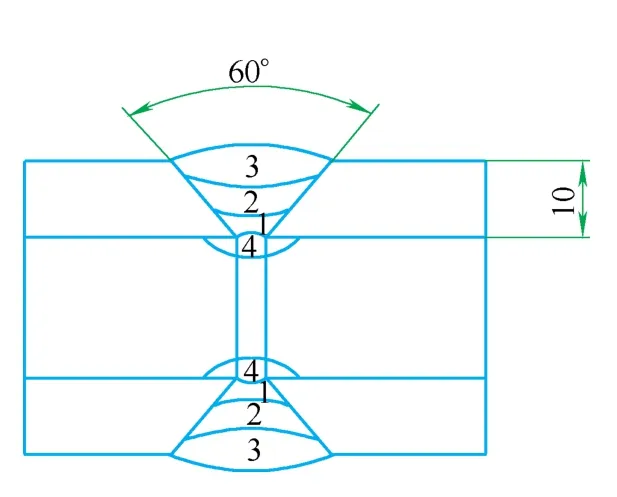

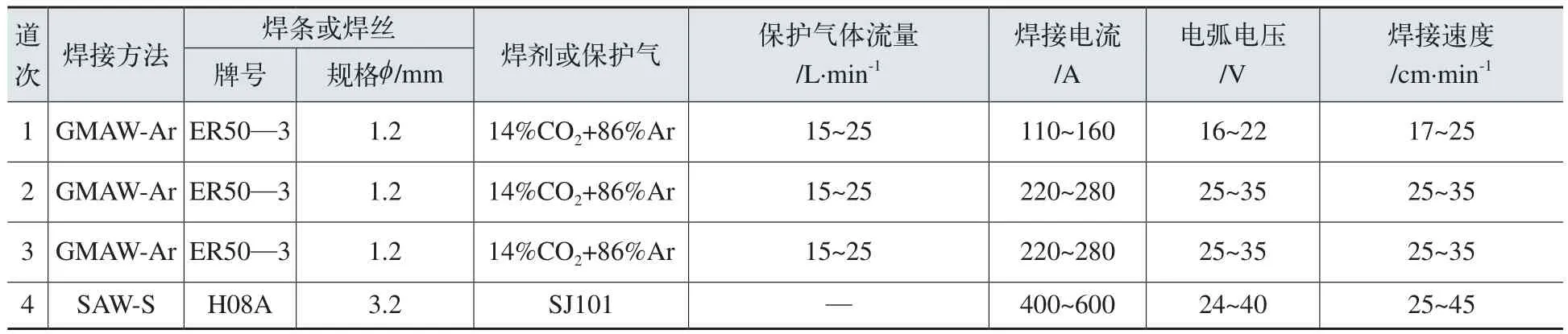

(2)焊接工艺的最终确定 工程中期,我公司针对不同的管径引入了两种新的焊接方法,即埋弧焊和氩弧焊。具体工艺如下:①针对φ≥273mm的钢管与高颈法兰对接焊,先使用气体保护焊在外面坡口内进行打底、填充、盖面,然后在内口采用埋弧焊在6点半位置进行消除缺陷焊接,原理就是利用埋弧焊熔深好的特点,消除气体保护焊焊接过程中根部可能出现的未熔合、夹渣等缺陷,提高了焊缝一次交检合格率,同时减少了清根工序,大大提升了生产效率。φ529mm×10mm Q345钢管与Q345高颈法兰对接焊用坡口尺寸及焊接顺序如图1所示,焊接参数如表1所示。

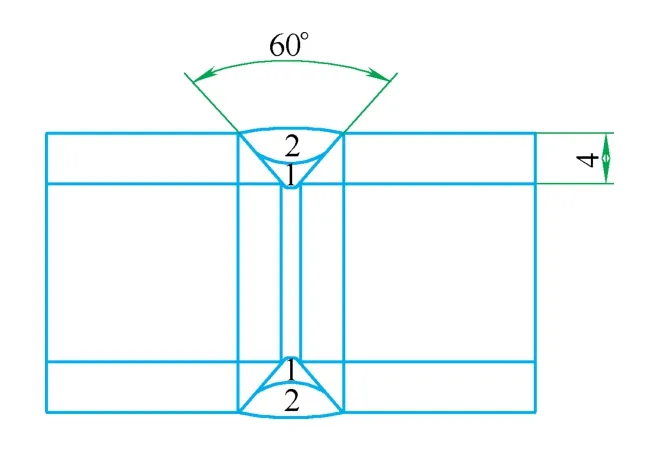

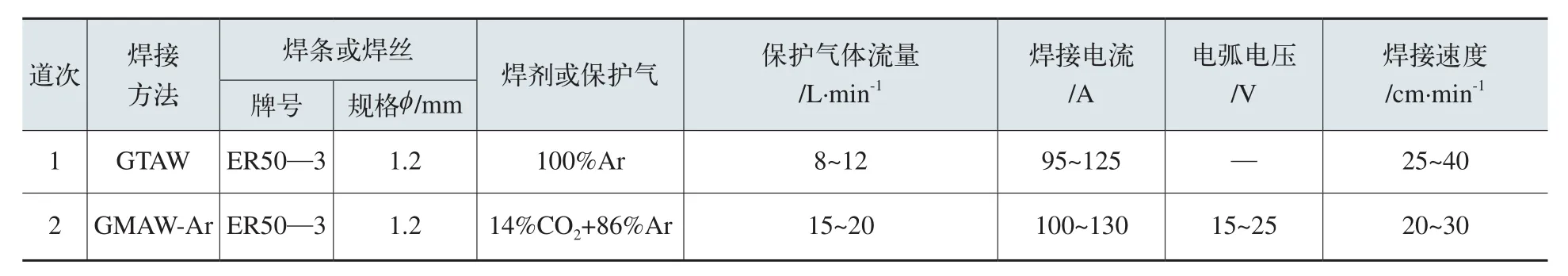

针对φ<273mm的钢管与高颈法兰对接焊时,我公司引进了一台管道一体成形设备,采用氩弧焊打底,气体保护焊填充、盖面的单面焊双面成形工艺。利用氩弧焊高熔深特点,使坡口根部充分熔透,然后再利用气体保护焊效率高、成形美观的特点进行坡口内焊接。φ168mm×4mm Q345钢管与Q345高颈法兰对接焊常用坡口尺寸、焊接顺序如图2所示,焊接参数如表2所示。

通过以上2种焊接方法的引入,我公司在钢管塔生产过程中一级环焊缝一次交检合格率达到了99%以上,生产效率得到较大提升,月产能达到了2 000t以上。

2.质量控制

钢管与高颈法兰对接焊缝质量要求高,为保证一级焊缝产品质量,我们制定各道工序作业指导书,层层把关,做好每道工序的质量控制。

钢管下料:钢管不分壁厚均为单面V形坡口,坡口角度为单边30º,坡口角度偏差0º~5º。如果管口面倾斜,需要使用角磨机修整,并且钝边保留0~2mm。

高颈法兰与钢管拼装:定位焊一般不少于3处,并且要均匀分布,定位焊长度≥20mm,高度≤设计高度的2/3,并且要全熔透,达到一级焊缝质量要求。

一级焊缝焊接:焊前将坡口及两侧20mm内的油、水、锈等污物清除干净,用角磨机将定位焊点处理成两面爬坡形,焊接时严格按照工艺卡参数进行操作。

图 1

图 2

表 1

表 2

一级焊缝质量检测:我公司现有无损检测持证人员5名,其中具备UT检测资质人员3名,待一级焊缝焊后24h对所有的焊缝进行100%检测,第三方检测机构派驻的技术人员对主管一级焊缝进行100%检测,对支管进行20%的抽检。对抽检不合格的焊缝查找分析原因,制定整改措施计划,确保每道一级焊缝质量达标。

3.焊工资格管理和培训

在本工程开展期间,我公司投入的各类持证焊工25人,并对焊接人员进行理论和实践培训,共计取得国家电网公司钢结构焊工资格证GMAW-Ⅱ-G-1G项目25人次、GMAW-Ⅲ-B-2G项目25人次、GTAW-Ⅰ-G-1G项目2人次、A-SAW-B-1G项目6人次。通过理论结合实践的方法提高焊接人员的焊接技术水平,确保焊接质量,对焊接过程中出现的焊接质量问题及时进行分析总结,并将各类缺陷问题及消除方法汇总成册,供焊工学习,并且针对不同的焊接件制作标准焊接件,指导焊工生产。另外公司为有效激励员工,对铆焊工进行分级考核,通过对日常质量检查、理论考试,确定A、B、C、D岗,提高员工产品质量意识。

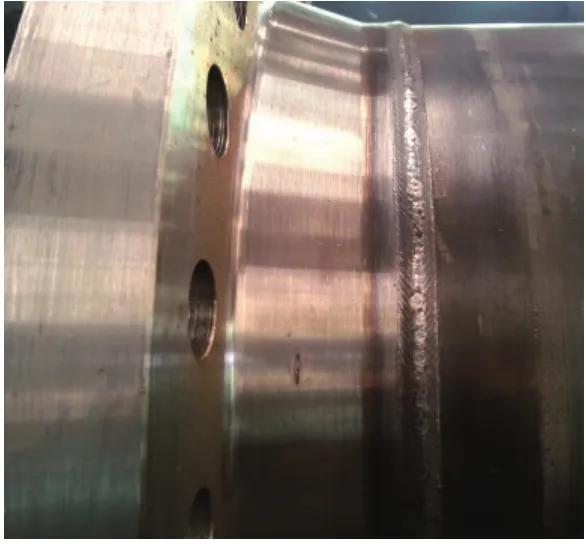

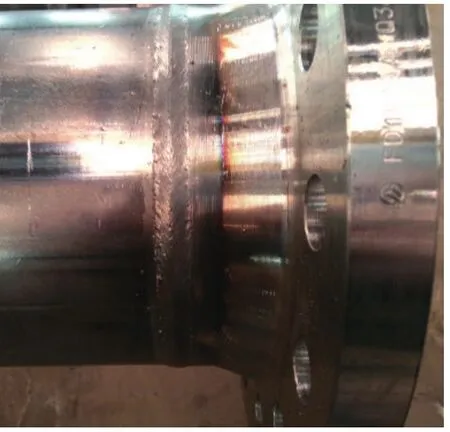

通过以上措施,我们公司的钢管与法兰环形对接一级焊缝一次报检合格率达99%以上,员工整体焊接水平得到提升,有效保证了皖电东送的产品质量。主管、支管一级焊缝分别如图3、图4所示。

图3 主管一级焊缝

图4 支管一级焊缝

图5 CO2气体保护焊机

4.焊接新技术

该项目我公司应用的焊接新技术主要包括以下两方面:①埋弧焊这种常用的焊接方法在工艺里,承担的主要使命不是焊接,而是消除焊缝根部缺陷。②管道焊接一体机的使用,让我们的工艺变得更加简单、可靠、高效率。

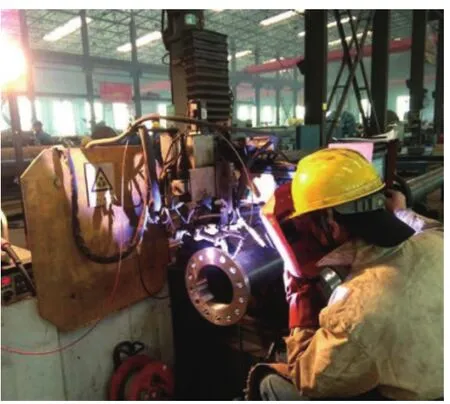

图6 管道一体机

三、焊接设备及焊材应用

在皖电东送工程钢管塔加工过程中,使用的焊材主要有ER50系列实芯焊丝,H08A焊丝。我公司投入的主要焊接设备有CO2气体保护焊机(见图5)、管道一体机(见图6)、法兰自动焊机(见图7)。

图7 法兰自动焊机

四、结语

我公司通过对焊接工艺的不断优化与改进,钢管塔产品质量及加工效率均走在了铁塔行业的前列。随后,我公司又参与了1 000kV浙福线、1 000kV淮上线钢管塔工程的建设,目前又中标1 000kV锡盟-山东钢管塔工程。我公司正以自己的实际行动,践行着“立一基铁塔,树一座丰碑”的庄严承诺。我们全体华电人正以饱满的热情,随时准备迎接未来的新挑战。