皖电东送工程焊接关键技术

崔建新 王玉杰 翟建峰

一、工程概述

1.项目概况

皖电东送特高压输电线路示范工程钢管塔涉及全国15个铁塔供应商。我公司承担了本工程第5包,共7个塔型,38基钢管塔,总重量8 572t,一级焊缝6 680条,焊缝长度近10 000m。工程实施过程中,公司围绕工程目标,积极采取一系列行之有效的管理措施,在焊接工艺革新,新设备、新工装研发,技术培训以及生产组织优化等方面着手,有力的保证了工程进度及焊接质量。所有焊缝经过检验外观质量优良,内部无损检测100%合格,满足一级焊缝质量要求。

2.工程特点

(1)交货工期紧,加工难度大 本工程在国内尚属首次大规模采用钢管塔,许多厂家面临加工经验不足,设备落后,人员技能偏低等诸多影响因素。

(2)焊接工程量大,焊接节点多,质量要求高 我公司承接的38基钢管塔中,平均一基塔焊接节点500多个,除带颈法兰与钢管连接的对接焊缝可以采用自动化焊接技术外,大部分节点靠手工焊接。

(3)焊接件尺寸精度要求高 需严格控制焊接变形及焊接收缩量,保证现场整体安装。

(4)钢管与带颈法兰的焊接控制及质量检测难度大 钢管与带颈法兰连接的对接焊缝质量要求为一级焊缝,并进行100%超声波探伤,同时进行第三方抽检。一级焊缝批量控制存在一定的难度。焊缝无损检测中,其中壁厚8mm以下的焊缝探伤属于新技术,作业人员在操作及判定方面需通过总结积累经验,以提高对缺陷的判定。

二、关键焊接技术

1.钢管塔生产主要焊接工艺

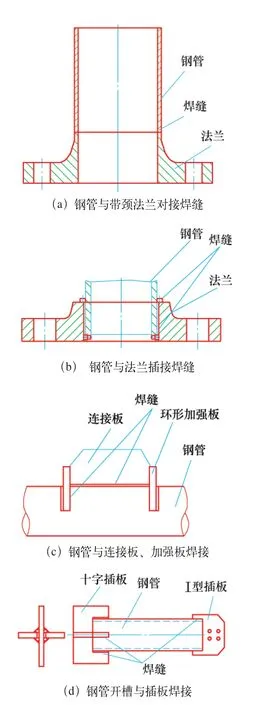

本工程钢管塔焊缝连接形式主要有:钢管法兰对接焊缝、钢管与法兰插接焊缝、钢管与钢板焊接的对接焊缝、 T形焊缝、角焊缝(见图1)。结合我公司的现状,钢管塔焊接主要采用熔化极气体保护焊进行焊接,其中钢管与带颈法兰对接焊缝采用富氩气体保护自动焊接技术,其他焊缝采用手工CO2气体保护焊接技术。

图 1

2.焊接新技术

(1)钢管法兰自动组焊机的应用 为保证工程焊接质量,钢管与带颈法兰对接焊缝的装配与焊接引进唐山开元PLHZ—1000法兰组焊生产线,有效地保证了法兰端面的垂直度,组对过程严格控制装配间隙,定位焊缝焊接后进行打磨处理,保证焊缝接头质量。φ400mm以上钢管采用双面焊接,两端同时焊接,先内焊后外焊,背面采用清根处理,外焊时根据钢管厚度采用多层焊接。内外焊缝外观质量如图2、图3所示。

(2)自动焊接单面焊双面成形工艺的应用 φ400mm以下钢管与带颈法兰对接焊缝引进钢管自动焊接专机,采用单面焊双面成形工艺。焊缝装配间隙控制在3~5mm,焊枪角度在2~3点钟位置,定位焊点进行打磨处理,焊接过程严格控制焊接参数,有效保证了焊缝质量(见图4)。

(3)钢管自动切割下料、开槽技术的应用 钢管下料长度直接影响构件的长度,构件长度相对误差直接影响钢管塔的安装质量。为此,在控制钢管长度方面,采用数控相贯线等离子切割机进行加工,切割中预留焊接收缩量,下料后逐根检验,以满足生产需要。

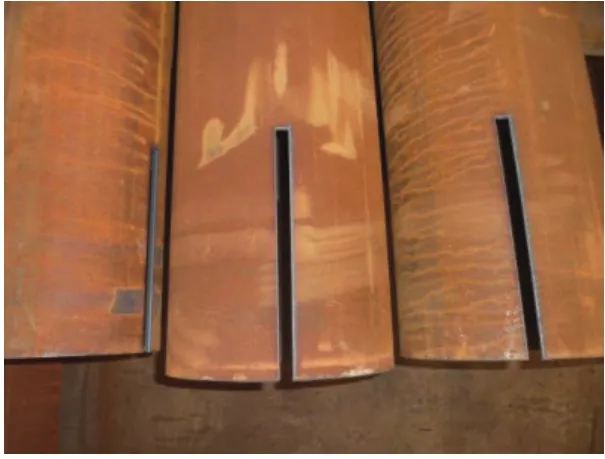

钢管开槽引进双端数控开槽专机(见图5),两端同时切割,保证两端开槽的相对位置;同时采用等离子切割,保证切割质量(见图6)。

(4)钢管坡口加工技术的应用 钢管坡口质量直接影响焊接质量,钢管坡口加工采用钢管坡口机(见图7),对坡口角度、钝边严格控制,逐根检验并记录,有效地保证了焊接质量(见图8)。

图 2

图 3

图 4

图 5

图 6

(5)薄壁管无损检测新技术的应用 特高压钢管塔使用的钢管规格为φ159~φ964mm,厚度为4~22mm。厚度8mm以上钢管超声波无损检测按照GB11345的要求进行;针对厚度4~8mm的钢管超声波检测,国内无参考标准。为此,国网公司针对厚度在4~8mm的钢管对接焊缝检测,编制了《薄壁管对接焊缝超声波检验与质量评定》,指导薄壁管对接焊缝检测。在检测过程采用爬坡探头检测,针对不同的工件厚度,采用不同K值的探头,尽量采用大K值探头。通过实施,在本工程一级焊缝第三方抽检中,焊缝合格率达到了99%以上。

3.焊接质量管理

(1)焊前检验 为保证焊接质量,生产过程中将质量管控的重心前移,从零件下料、坡口加工、组装间隙控制到定位焊缝的质量等都作为质量控制的重点。通过焊前控制,零部件的各项质量符合规定要求,为合格焊缝质量提供了前提条件。

图 7

图 8

(2)焊接过程控制 焊接过程中,每一个作业人员严格执行规定的焊接参数,对确认合格构件进行施焊。对出现的个别质量缺陷,严格按照返修的要求进行作业,在整个工程的焊接过程中,一次返修的合格率达到了100%。

(3)焊后质量检测 焊接完毕,质量检验人员严格按照检验方案进行检测,从外观质量、内在质量逐一检测,不放过一条焊缝、一处缺陷。特别是在一级焊缝的检测过程中,制定了《与驻厂监造及第三方检测人员的配合方案》、《焊缝查核表》、《探伤追溯性实施方案》、《报检单》、《一级焊缝操作记录》等文件,与公司的《质量保证计划》、《检验验证计划》一起,共同构成了公司的一级焊缝质量检测体系。

在批量生产中各级检验人员按照文件要求有条不紊、忙而不乱的作业,既保证了焊缝质量,又提高了效率。该工程一级焊缝共计6 680条,100%自检,其中6 580条焊缝一次检验合格,自检一次合格率为98.5%;第三方累计抽检1 650条,其中一次抽检合格1 644条,一次合格率为99.64%。为工程提供了最基础的质量保证。

三、焊切设备应用

1.焊接设备

本工程焊接设备引进了法兰组焊生产线(见图9)、钢管环缝焊接专机(见图10),焊机为松下逆变式NBC500气保焊机。手工焊接采用奥太逆变式气保焊机。各种焊接设备严格按照设备管理的要求,做好日常维护与保养,在本工程的应用过程中,焊接设备稳定可靠,能够有效地保证工程焊接质量。

图9 法兰组焊生产线

图10 钢管环缝焊接专机

2.焊接材料

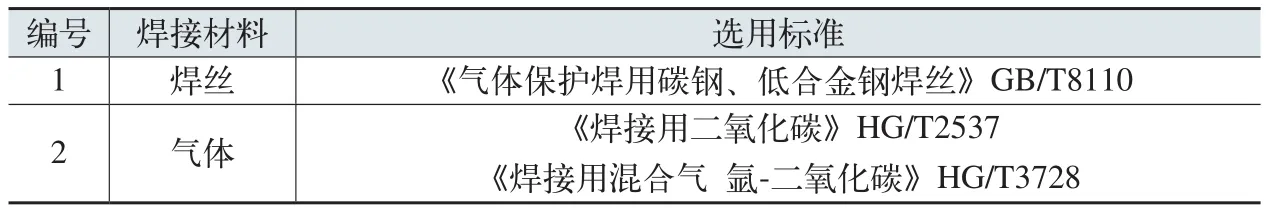

本工程大部分钢材牌号为Q345B,根据等强的原则匹配焊材,选用保定蓝宇型号为ER50—6气体保护焊焊丝,焊丝规格为φ1.2mm。焊接用CO2气体,纯度≥99.5%,富氩气体(Ar80%+ CO220%)采用瓶装气体。所有焊材进厂均有出厂质量证明书,进厂复检合格后使用。焊接材料复检采用的标准如附表所示。

焊接材料选用标准

3.切割及配套加工设备

本工程生产过程中,引进购置了国内先进的切割设备及其他配套加工设备主要有:无锡华联GS/Z—4000数控切割机、GS/G—600钢管相贯线切割机等。自行研制了钢管连板装配工装,U形板加工专机、钢管下料设备、装配平台及组装方箱等部分工装设备,在生产中充分发挥了其效能,有效地保证了生产需求。

四、结语

在皖电东送特高压输电线路示范工程钢管塔的生产中,国家电网公司、国家电科院、业主项目部及相关监理高度重视,多次到公司进行调研、抽检、试组装验收;驻厂监造人员和第三方抽检人员高度负责,对本工程的焊接质量进行严格的检查,一级焊缝第三方抽检一次合格率达到99.64%,现场安装合格率达到100%,圆满地完成了本次工程任务,并得到了国家电网公司、业主项目部的好评。