桥梁现浇钢筋混凝土防撞护栏外观及线形施工控制

张正伟 袁俊英

(江苏省交通工程集团有限公司,江苏 镇江212016)

1 概述

桥梁护栏是桥梁建设完成后在车辆通行过程中除路面外观察到的最直观的桥梁部位,护栏质量是通行人员评价一座桥梁外观优劣的第一要素。目前结构简单、施工方便、后期维修保养费用低的现浇钢筋混凝土防撞护栏是高速公路桥梁常用护栏,但此类型护栏由于底宽上窄,且长度顺桥向布置较长,需要多次进行现场浇筑。在实际施工中其外观控制和线形控制施工难度较大,表面气泡尤其是底部马蹄处表面气泡很难避免,护栏顺桥向由多块模板拼装浇筑而成,护栏顶面和侧面线形在施工中经常出现线条不顺直现象[1]。

为有效解决现浇钢筋混凝土防撞护栏外观和线形控制问题,结合龙泉至浦城(浙闽界)高速公路土建施工第LP02标段现浇钢筋混凝土防撞护栏施工中取得的较好效果,从混凝土拌制、模板加工安装、钢筋加工安装及混凝土浇筑等多个方面进行了总结,为此类型防撞护栏施工提供了现场控制依据[2]。

2 工程概况

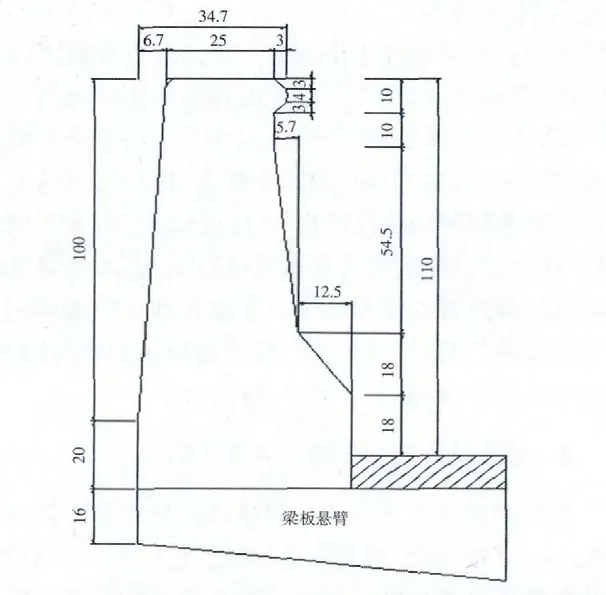

图1 现浇钢筋混凝土防撞护栏断面图

龙泉至浦城(浙闽界)高速公路土建施工第LP02标段全长7.470km,主要工程内容为路基、桥涵、隧道工程等。全标段共有主线及互通匝道桥梁11座,其中全标段共有加强型桥梁墙式现浇钢筋混凝土防撞护栏9600多米,护栏自混凝土桥面铺装高1.1m,底部宽度为50cm,上口宽度为25cm,混凝土采用C30混凝土。现浇钢筋混凝土防撞护栏断面图如图1所示。

3 混凝土施工质量控制

混凝土的好坏是决定防撞护栏施工质量的决定性因素,不仅影响混凝土内在质量,同时也对混凝土外观起到决定性作用。因此在混凝土试配过程中,应在保证混凝土强度的前提下,重点控制好混凝土和易性。在实际拌和中要根据现场黄砂细度模数和碎石级配情况对配合比进行调整,保证拌制出的混凝土在浇筑时有一定的流动性,即塌落度既不太大,也不太小[3]。从现场控制来看,现场混凝土塌落度宜控制在120mm-140mm之间。

在混凝土拌合过程中,要根据气温高低和混凝土搅拌地点距离混凝土浇筑地点距离远近控制混凝土搅拌时间。当温度偏低或混凝土搅拌地点距离浇筑地点较近时,需要适当延长混凝土拌合时间,在高温季节或运输距离较远时,可适当缩短混凝土拌合时间,其目的主要是保证混凝土能够彻底搅拌均匀,反应充分。混凝土到场后对塌落度进行检测,符合要求后进行浇筑,不满足要求的需要退回搅拌地点重新加工,不能在现场加水利用混凝土运输车进行搅拌,这种方式极易造成混凝土表面水花、砂线等问题,影响混凝土表面外观。

4 模板设计及加工施工质量控制

模板的设计及加工不仅对现浇钢筋混凝土防撞护栏外观产生直接影响,同时也是影响护栏线形的主要因素。因此在护栏模板设计环节中,应在确保模板满足护栏几何线形要求的基础上,优化模板设计,充分考虑模板安装、调整简便、混凝土浇筑方便等因素进行设计。

现场一般根据安装起吊能力和桥梁曲线半径来确定护栏单节模板长度,一般施工中单节模板长度按照1m或2m控制。当桥梁曲线半径较大时,直线段桥梁单节模板可适当加长,可按照2m/节加工,当桥梁曲线半径较小时,可按照1m/节加工,以保证护栏线形顺直。

为便于准确控制护栏高度和线形,同时为方便护栏施工,在本工程中,考虑先施工桥面铺装再施工护栏。模板高度严格按照护栏设计高度进行控制,所有模板顶、底面在模板加工时均保证在同一平面,将模板顶面作为护栏混凝土顶面控制的依据。

施工中内外两侧模板之间共设置上下两排对拉螺杆,底下一排在模板上打孔穿过护栏进行对拉,在拉杆外设置PVC管,以方便拉杆周转。拉杆位置为方便操作,按照距离地面10cm控制。模板顶面一排拉杆通过焊接在模板顶口的型钢立柱进行对拉,上面拉杆距离混凝土顶面即模板顶面不小于15cm,其主要目的是方便护栏顶面混凝土表面收光抹平。

外侧模板处于临空面,在设计模板时,考虑在内侧模板顶面设置外模水平撑,通过水平撑吊装外侧模板,以方便外侧模板安装定位。现浇钢筋混凝土防撞护栏模板设计图如图2所示。

图2 现浇钢筋混凝土防撞护栏模板设计图

5 钢筋加工及安装施工质量控制

护栏钢筋加工及安装精度的提高不仅有利于保证护栏的施工质量,同时也有利于模板安装,因此必须保证钢筋加工安装准确。现场控制时,对于钢筋加工、下料长度的控制一般相对简单,重点需要注意钢筋弯曲角度,现场可采用数控弯曲机或有角度控制的弯曲机进行钢筋加工,保证所有加工的钢筋标准一致。

对于钢筋安装,在钢筋焊接前在已浇筑好的混凝土桥面铺装上放出护栏边线,并在桥面上弹出墨线作为控制护栏钢筋及模板安装的依据。然后调整护栏预埋钢筋,并每隔5m左右焊接一个护栏标准钢筋骨架,在骨架顶面及侧面拉线,作为护栏钢筋焊接控制的依据。从而保证安装成型的护栏钢筋顶面、侧面均在同一平面,避免钢筋安装误差影响模板安装精度。

6 模板拼装及拆除施工质量控制

模板加工完成送至现场后,首先要进行试拼,试拼的目的主要是检查模板是否符合结构尺寸,拼缝是否严密,模板表面是否平整。一般模板加工时会在模板上按照拼装顺序进行编号,现场按照模板编号进行拼装。模板拼装时,重点检查拼缝是否严密,模板表面是否平整,接缝有无错台,模板上下面是否平顺以及模板之间是否能够正常连接。

在试拼完成,模板首次使用前,需要将模板表面彻底清除干净,然后在模板之间的法兰钢板上采用万能胶粘贴4mm厚泡沫板,防止模板拼缝间漏浆。通过现场施工发现,泡沫板宽度宜与法兰宽度相同,且应采用高密度硬质泡沫板,不建议采用双面胶和密度较小、较软的泡沫板。主要是因为双面胶和密度较小、较软的泡沫板在模板拼装中稍有不慎会损坏,损坏处如在施工中未被发现及时处理,则起不到防止漏浆的效果。而高密度硬质泡沫板既有一定的弹性又有一定的强度,施工中不容易损坏,在施工中可重复周转使用,在实际施工中发现,其对防止漏浆能够起到非常好的效果。

在护栏钢筋施工完成后,开始进行模板安装。安装前首先按照在混凝土桥面铺装上弹出的控制边线安装内侧护栏模板底面,然后采用铅垂配合定位架控制模板上口位置。在模板上下位置均调整准确后,将内侧模板固定,然后按照护栏宽度准确安装调整外侧护栏模板,从而保证护栏侧面线形准确。

护栏顶标高控制由于内侧模板高度严格按照护栏高度设计加工,混凝土浇筑时直接浇筑到模板顶口,顶面抹平收光时直接沿着模板上口进行,避免了在模板顶设置护栏混凝土顶面控制点,人工收光抹平造成高低不平的现象。

混凝土浇筑完成后,每次模板拆除后要对拆除的模板拼缝间的水泥浆等杂物进行清理,防止模板再次拼装时,水泥浆抵在拼缝间,导致拼缝漏浆。

在模板施工中建议采用水性脱模剂。水性脱模剂的优点是,由于脱模剂是掺水后涂刷在模板上,可避免雨天雨水将安装好的模板表面的脱模剂冲洗掉,造成模板表面产生浮绣,影响浇筑的混凝土外观。

7 混凝土浇筑施工质量控制

在模板和各种预埋件安装完成后,开始进行混凝土浇筑。护栏混凝土浇筑时,混凝土到场后检查塌落度是否满足120mm-140mm的要求,满足后开始进行浇筑。浇筑时按照斜向分层浇筑,振捣按照斜向自低向高分三层振捣,即首先振捣马蹄部分,然后振捣马蹄以上部分,最后振捣顶面部分。每个断面的振捣时间一般控制在10s-12s之间,混凝土按照3m左右一个位置进行布料。

在混凝土浇筑至顶面停滞5min-10min后,进行二次复振。复振要将振捣棒插到混凝土底,然后缓慢拔出,从插到底振捣开始到全部拔出,振捣时间控制在30s左右。

混凝土浇筑结束后,需要根据当地气温决定护栏模板拆除时间,必须要在混凝土强度达到要求后,再进行模板拆除。条件允许时,可适当延长模板拆模时间,尤其是温度较低时,不仅可防止护栏混凝土强度不高,拆除模板时损坏护栏混凝土,同时也有助于改善护栏混凝土表面色泽。

混凝土模板拆除后,及时对护栏混凝土进行养护,养护需要根据施工时的气候来确定。当温度较好时,采用土工布覆盖,然后洒水保湿养生。当温度较低时,可先包裹一层塑料薄膜,再覆盖一层土工布,土工布可以保温,塑料薄膜可以保证混凝土表面有一定的湿度。

8 混凝土防撞护栏伸缩缝及断缝设置

防撞护栏伸缩缝位置预埋的防护盖板,为保证现场安装精度及安装质量,直接由模板加工厂家在模板加工时同步进行加工。并采用T形角焊焊接锚固钢筋,在钢筋安装好模板安装前固定在伸缩缝位置,在护栏浇筑时直接浇筑到混凝土内,从而保证预埋钢板与混凝土形成整体。

断缝设置主要是避免产生混凝土护栏裂缝,一般在墩顶和跨中均需要设置断缝。现场实际施工发现,一般控制在10m左右设置一道真缝,两道真缝之间设置一道假缝,可有效解决混凝土护栏出现裂缝的问题。真缝在施工中采用在护栏内设置两块与护栏断面相同的3mm厚钢板,钢板中间填塞EPS泡沫板进行隔断的方式。在护栏模板拆除后,将EPS泡沫板挖出,再将钢板拿出,可有效保证断缝施工质量。最后在在断缝内填塞硬质泡沫板,缝内表面用弹性密封膏进行密封处理。

9 结语

通过在龙泉至浦城(浙闽界)高速公路土建施工第LP02标段现浇钢筋混凝土防撞护栏施工中对混凝土拌合、模板设计加工、钢筋加工安装、模板拼装拆除及混凝土浇筑等施工工艺的改进、优化、总结,有效地提高了现场现浇钢筋混凝土防撞护栏的外观质量和线形质量,基本解决了此类型防撞护栏施工中存在的各种质量通病,为今后此类型防撞护栏的施工提供了有效的现场控制经验。

[1]JTJ/TF50-2011.公路桥梁施工技术规范[S].

[2]JGJ55-2011.普通混凝土配合比设计规程[S].

[3]JGJ169-2009.清水混凝土应用技术规程[S].