JKSimMet软件在半自磨机选型上的应用

邹毅仁, 罗良烽

(中国恩菲工程技术有限公司 矿山事业部, 北京 100038)

JKSimMet软件在半自磨机选型上的应用

邹毅仁, 罗良烽

(中国恩菲工程技术有限公司 矿山事业部, 北京 100038)

JKSimMet属于碎磨流程模拟软件,是选矿工艺设计和优化的重要工具。介绍了JKSimMet软件的发展过程,理论知识,概述了该软件使用的方法和步骤。通过在某铜矿选矿厂半自磨工艺的优化案例,探讨了JKSimMet在选矿工艺优化中的作用以及应用前景。

流程模拟; 半自磨机

0 前言

流程模拟软件是选矿工程师研究、设计及优化工艺流程的重要工具,其应用可贯穿于一个具体项目的整个生命周期。流程模拟软件的发展趋势有两个方向,一是强调软件的通用性和整体综合性能,集各种工艺流程和作业单元于一体,例如USIM PAC、Metsim、SysCAD等软件;二是针对特定应用领域,注重单一作业单元的精细化和专业化,例如CEET和JKTech系列软件等[1]。

本文将重点介绍选矿工艺上应用广泛的碎磨流程模拟软件JKSimMet,以及其在某选矿厂半自磨工艺优化中的应用。

1 JKSimMet简介

JKSimMet是澳大利亚昆士兰大学所属研究机构JKMRC(Julius Kruttschnitt Mineral Research Centre)推出的碎磨流程模拟软件。1986年,JKMRC成立了JKTech公司来负责软件的商业化运作;1987年,JKTech成功推出了第一个JKSimMet版本,实现了在DOS环境下模拟计算和模型参数拟合的双重功能;1988年进一步改进,新增了数据协调处理的功能;1999年,JKTech推出了全新的JKSimMetV5.0,完成了运行环境和人机界面从DOS平台向Windows平台的转换;2012年再次完成重大升级,推出了最新的英文版本JKSimMetV6.0,融入了JKMRC多年来在粉碎和分级数学模型研究方面取得的最新成果,并优化了软件界面;2014年,中文版JKSimMetV6.1问世,加速了JKTech软件在中国市场上的推广应用。

JKSimMet是目前世界上应用最广泛的磨矿分级回路模拟软件,软件包中内置了众多的单元作业模型,有支流源(给料机、加水器)、破碎机(旋回破碎机、颚式破碎机、圆锥破碎机、对辊破碎机及高压辊磨机等)、磨机(球磨机、棒磨机、自磨机等)、分离器、筛分机(圆筒筛、单层筛、重介质筛等)、分级机(螺旋分级机、水力旋流器等)、分选机(浮选机、浮选柱等)、贮存输送类、简单的粉碎模型(粒度分布变化)和简单的分级效率曲线等,能满足所有已知的磨矿分级回路流程的模拟。在最新的JKSimMetV6中,每个单元设备模型可与多达50个支流连接,用户双击“支流”,即可直接输入或查看其数据。目前世界各地的JKSimMet用户已达500多家,主要分布在北美和澳洲的矿山公司、工程公司以及科研院所等。在国内也有多家单位采购并在使用该软件。

2 JKSimMet用途

JKSimMet通过流程模拟可以研究选矿工艺流程中各个作业单元之间的相互联系,分析各种参数对流程整体性能的影响。JKSimMet软件主要有三大工程功能:数质量平衡、工艺流程设计与设备选型、生产流程的优化与改造。

2.1 数质量平衡

JKSimMet可用来对设计的工艺流程或生产考察的原始数据进行物料平衡协调,减少个别数据的测量偏差,或分析作业单元的物料变化,确定设备模型参数。在处理复杂工艺或多元素的数质量平衡上,相比于传统的Excel,JKSimMet更体现其专业性与便捷性。

2.2 工艺流程设计与设备选型

JKSimMet用来将实验室测定的矿石粉碎特性参数(落重试验或SMC试验)与设计参数或现场流程考察数据相结合,建立碎磨回路的过程模型,即可确定设备的规格型号及工作参数。

在项目咨询阶段,应用JKSimMet可对各种不同的碎磨工艺流程方案、设备组合方案或功率分配方案进行稳态数值模拟,并对流程中所有的单元设备和物料流进行详细的计算,分析比较各方案的优劣。碎磨流程是选矿厂投资最大,生产消耗最多的环节,所以设计最优化的碎磨流程是非常必要的。在金属工业项目的可行性研究报告中,经常参与比较的碎磨工艺方案通常有以下三类:

(1)常规碎磨工艺流程,以高能圆锥破碎机为核心,采用两段或三段碎矿,并通过筛分作业控制最终破碎产品粒度,采用一段球磨机磨矿的常规流程,其中的三段一闭路碎磨流程是国内矿山应用最广泛的常规工艺。

(2)(半)自磨工艺流程,以(半)自磨机为核心,形成了AB、ABC、SAB、SABC等工艺流程。

(3)高压辊磨工艺流程,以高压辊磨机为核心,有效降低破碎产品粒度的工艺流程。

JKSimMet具有对上述碎磨工艺进行一体化分析的能力,是优化回路结构的有效方法,有利于提高回路的设计水平。

2.3 生产流程的优化与改造

通常,工业规模的生产研究受到诸多客观因素的制约,且花费不菲,因此计算机软件的过程模拟对于选矿生产过程的优化很有帮助,可以在昂贵的现场试验之前就能模拟出多种优化方案,大幅度减少试验探索的工作量,并拓宽试验范围,取得事半功倍的效果。

JKSimMet软件应用数值模拟的方法分析流程和考察数据,模拟出实际工业生产情况,即可在电脑上对生产流程运行状态进行诊断,识别并分析存在的问题,制定优化方案,或可提高产能,或可提高碎磨产品质量,满足后续分选作业的要求。

一旦建立了工业生产的数值模拟,即可根据采矿出矿矿石性质的变化,提前制定选厂可靠的生产计划,或者有针对性地调节工艺参数,使生产流程提前适用矿石性质的变化。

3 JKSimMet的使用

3.1 获取试验核心参数

目前用于半自磨工艺设计选型的试验方案主要有:芬兰Metso的批次试验、澳大利亚昆士兰大学JK落重试验,SMCC公司的SMC试验,加拿大MinnovEX的SPI试验,美国MacPherson可磨性试验等。几乎每份试验报告中都强调其结果只对试验矿样负责。因此,“代表性矿样”的概念对工艺流程、产品方案、设计指标的制定具有越来越重要的意义。如果条件允许的话,最为科学的方法是对矿床进行大量的勘探取样,分析出矿石性质的变化趋势以及品位的分布情况,但这无疑对试验的可操作性和经济性提出了挑战。

JK落重试验或SMC试验(SAG Mill Comminution Test)因只需要少量的岩芯样,且测定过程简单快捷而被广泛应用,该试验分析得出的参数ta、A和b的值 ,即是JKSimMet软件模拟的三个核心参数,将用来表征矿石的性质。

ta属于低能量研磨函数,对应半自磨机中钢球与矿石、矿石与矿石之间的磨剥破碎机理。ta数值越小,表示矿石抗研磨能力越强。A和b的数值函数关系见公式(1)[2-3]:

t10=A×(1-e-b×Ecs)

(1)

式中Ecs—落重试验时所设定的能级,kW·h/t;t10—矿石在特定能量下破碎后的粒度分布函数在粒度为原始粒度十分之一处的取值,%;

A—矿石在某一能量破碎过程中,所能达到的最细的细度,A越大,表示矿石在同样能级下产生的细粒级越多;

b—矿石在某一能量破碎过程中,达到平衡的速度有多快,b越大,表示破碎过程完成的速度越快。

通过(Ecs-t10)曲线,即可求出A和b的值,但A和b这两个高能量破磨函数都不能单独用于矿石类型的比较,而是用A与b的乘积(A×b)来评价矿石的可破碎性,可用于体现磨机中钢球对矿石、矿石对矿石的冲击破碎机理。A×b的数值越小,表示矿石的抗冲击破碎能力越强,越难破碎。

3.2 使用步骤

JKSimMet使用不同窗口显示不同种类的数据,包括流程图窗口、设备与结点数据窗口、绘图窗口、数据概述窗口、报告窗口等。使用软件的基本步骤为:

(1)建立项目,绘制工艺流程图。软件包中内置V5和V6两种版本的设备图标供选择。

(2)输入工艺数据。包括定义系统和设备属性,输入支流数据。

(3)选择设备模型,并输入所要求的模型参数。在后续模拟过程中,用户可修改模型参数,直至获得满意的结果。

(3)物料平衡及过程模拟。

(4)结果显示与输出。系统中的物流数据都可以输出至Excel中,以报告的形式显示。

一个完整的JKSimMet模拟报告可以提供给选矿工程师丰富的物料信息,包括回路中所有物料流的属性(密度、流量、浓度和粒度分布),以及设备参数(磨机功率、临界转数等)。

模拟过程中,一般用三个重要的指标来衡量一个新的碎磨流程是否模拟完成:一是产品细度达到工艺要求;二是半自磨机充填率在25%±0.3;三是球磨分级回路循环负荷约为250%。当然,这些指标数值仅是JKMRC的推荐值,用户亦可根据项目的实际情况和工程经验来综合考虑。

3.3 偏差来源分析

JKSimMet是一个工程师软件,同其他工具一样,所得到结果的质量直接依赖于使用者的经验和技能。软件的设计理念就是根据已知的矿石性质模拟输出最优化的设计流程,最优化就是指在技术和经济上更趋于合理化,这将是一个不断探索的过程。选矿工艺流程的制定及设备选型,没有具体的标准值,工业实践才是检验其准确度的唯一标准。

在试验基础数据及工艺流程一致的情况下,选型结果的差异主要来源于参数的选取,包括处理量及波动系数、给矿和产品粒度分布、作业浓度及充填率、钢球直径及装球率、临界转数率、筛孔尺寸、格子板大小及开孔率、循环负荷、服务系数与修正系数等,另外,软件内置的设备模型选择也可能影响选型结果。

3.4 存在的问题

JKSimMet包含功能强大的系统,在几十年的发展过程中,研究人员不断地完善,但也有其一定的局限性:

(1)严格限制了用户的参与,无法自行添加单元过程模型。软件内置的模型是根据某一些特定的工程数据建立的,必定有其适用范围。若用户能将某些行业或项目的独特性融合至模型中,将大大提高软件系统的灵活性与兼容性。

(3)模型参数众多,特定参数对模拟结果的逻辑关系不甚明确。在计算过程中常会发生错误,但软件界面的错误提示信息过于简单,这就需要操作者拥有丰富的工艺专业知识以及软件运行经验。

(4)软件的后退功能有待优化,对模型参数及信息栏属性的修改都是不能后退返回的。因工艺模拟计算复杂,易造成过程本身不可逆,一旦出错很可能需要花费很大的工作量去调整。在实际操作中,暂时的解决方法是不断地复制备份,但这将拖慢电脑系统的运行速度。

(5)软件虽然没有限制流程数量或支流添加数量,模拟过程最多能识别50个支流,但每次只能打开一个项目文件,也不能实现多标题栏显示。界面显示的设备参数的数量过少,且信息栏无法自定义。

4 JKSimMe应用案例

某铜矿选矿厂是我国率先采用半自磨机工艺的大型选矿厂,设计能力13000 t/d,所处理矿石为两个独立矿段的混合矿石。该选厂的成功投产对我国半自磨工艺的推广起到了示范效益。

4.1 设计选型

选厂建设时委托SVEDALA公司对其中一个矿段的矿石进行了半自磨小型批次试验,其试验结果见表1[4]。

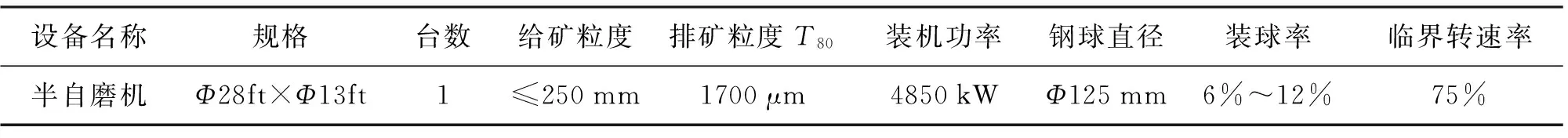

根据批次试验的情况,采用功率法对碎磨回路进行了设备选型,选型结果见表2。

表1 半自磨批次试验结果

表2 磨矿设备选型参数

4.2 生产现状

从2004年投产至今,该选矿厂对半自磨工艺的生产进行了长时间的实践探索,最终达产达标,并形成了较稳定的工艺参数。半自磨机生产参数见表3,其中半自磨机圆筒筛筛下产品粒度分析见图1。

表3 半自磨机生产参数

图1 半自磨机圆筒筛筛下产品粒度曲线

对比设计参数可知,半自磨生产现状的特点:(1)电机功率接近满负荷生产;(2)电机变频低转速运行;(3)圆筒筛筛下产品粒度较细;(4)添加的钢球规格大,导致钢球与衬板的消耗太大,平均处理约100万t矿石就消耗1套半自磨机衬板。若改用小规格钢球,则系统产能将受到限制。因此,该半自磨系统还有进一步优化的需求。

为获得JKSimMet模拟的核心参数,针对选矿厂生产的矿石进行了JK落重试验,试验结果见表4。

结合已有的考察数据,可利用JKSimMet软件模拟出生产现状,模拟情况见图2:

表4 JK落重试验参数

注:样品来源于半自磨机的给矿输送机上。

图2 半自磨机生产现状模拟图

4.3 JKSimMet优化方案

利用过程模拟功能,JKSimMet能为选厂提供多种可行的优化方案,其优化的目标是降低半自磨机钢球和衬板的消耗。

图3 半自磨机优化方案一模拟图

(1)方案一:降低钢球直径,提高钢球充填率,放粗圆筒筛筛下粒度,发挥后续球磨机的潜能。

添加Φ125 mm钢球的过程模拟可得到:半自磨机计算功率5278 kW(电机装机功率约为5500 kW),临界转数率75%,圆筒筛筛下产品T80=1607 μm,筛上顽石产率17.0%,充球率14.5%,总充填率28.9%,模拟流程见图3。

方案二:降低钢球直径,提高临界转速率,放粗圆筒筛筛下粒度,发挥后续球磨机的潜能。

添加Φ125mm钢球的过程模拟可得到:半自磨机计算功率5216 kW(电机装机功率约为5500 kW),临界转数率78%,圆筒筛筛下产品T80=1634 μm,筛上顽石产率17.2%,充球率12%,总充填率28.6%,模拟流程见图4。

图4 半自磨机优化方案二模拟图

4.4 建议

(1)生产实际表明半自磨机采用小规格钢球,在现有装机功率下,将制约产能,因此,在保持现有设备规格及配置的情况下来优化工艺,必须增加装机功率。但改造电机后仍面临两个重要参数:钢球充填率和临界转速率,都将对优化结果产生影响:

方案一中,减少了钢球规格,将减轻钢球对磨机衬板的冲击;但同时增加了钢球量,这对钢球的消耗将产生负面影响。

方案二中,在保持充球率不变的情况下,增加临界转速率,这将会改变物料在磨机筒体内的运动轨迹,可能会改变钢球的抛落区域。

上述两种不确定性因素的影响程度都可在生产实践中有针对性地研究探索,建议明确参数的影响程度后,再决定实施哪种优化方案。

(2)采用功耗法进行大型磨机选型时,应考虑磨机的空载功率。实验室批次试验机的规格为Φ1829 mm×305 mm,当试验参数放大至生产中的大型磨机时,其自身消耗的功率将不可忽略。

5 结语

(1)半自磨机的选型方法多样,利用JKSimMet数值模拟进行设备选型是值得信赖的,特别是在矿

样受到限制的新建矿山上,其应用最为广泛。

(2)JKSimMet是一个工程师软件,需要专业的基础知识,其所得到结果的质量直接依赖于使用者的经验和技能。

(3)经过十多年的推广,半自磨工艺逐渐成为国内大型选矿厂的主流工艺,实践案例也越来越多。JKSimMet对生产过程的模拟与优化将是今后咨询单位和生产企业研究的一个重点方向。

[1] 刘建远.国外几个矿物加工流程模拟软件述评[J].国外金属矿选矿,2008,45(1):4-12.

[2] Morrison R D,Richardson J M. JKSimMet-a simulator for analysis,optimasation and design of comminution circuits[C]. Proc.Mineral Processing Plant Design, Practice and Control Conference, SME, Vancouver,2002:442-460.

[3] Morrell S. Power draw of wet tumbling mills and its relationship to charge dynamics—Part1:a continuum approach to mathematical modeling of mill power draw[J]. Trans Inst Min Metall,1996,105:43-53.

[4] 夏菊芳.冬瓜山铜选厂初步设计碎磨流程的选择与计算[J].有色金属(选矿部分),2001,(2):28-31.

Application of JKSimMet Software in Selection of Semi-autogenous Grinding Mill

ZOU Yi-ren, LUO Liang-feng

JKSimMet is crushing and grinding process simulation software, and it is an important tool for the design and optimization of ore dressing process. This paper introduces the development process, the knowledge of theory, the methods and steps of JKSimMet software. Based on the case about optimizing semi-autogenous grinding mill in a copper ore concentrator, the role and application prospects of JKSimMet in the optimization of mineral processing are discussed.

process simulation; semi-autogenous grinding mill

2014-12-26

邹毅仁(1981-),男,湖南涟源人,工程师,硕士研究生,主要从事选矿工程咨询设计工作。

TP273

B

1003-8884(2015)01-0020-06