基于LabVIEW的机械故障诊断系统的研究与开发

冯武卫,许 伟,李鹏鹏,吴仲芳,王忠朝

(1.浙江海洋学院船舶与海洋工程学院,浙江舟山 316022;2.浙江欧华造船股份有限公司,浙江舟山 316101;3.舟山海川船舶机械有限公司,浙江舟山 316101)

基于LabVIEW的机械故障诊断系统的研究与开发

冯武卫1,许伟1,李鹏鹏1,吴仲芳2,王忠朝3

(1.浙江海洋学院船舶与海洋工程学院,浙江舟山316022;2.浙江欧华造船股份有限公司,浙江舟山316101;3.舟山海川船舶机械有限公司,浙江舟山316101)

介绍了基于LabVIEW的机械故障诊断系统的开发思路、作用和特点。该系统首先利用LabVIEW调用动态链接库(DLL)完成数据采集,可用于船舶和旋转机械的实时故障监测;然后,采用LabVIEW编写数据处理程序,程序集成了时域分析、自相关分析和倒频谱分析,确定齿轮箱故障的原因和位置;最后,使用开发的诊断系统在故障模拟实验台上进行大量的实验,验证了本系统的可行性以及准确性。

数据采集系统;LabVIEW;DLL;信号处理

随着机械行业自动化程度不断提高,船用机械设备的智能化、快速化与复杂化化日新月异,社会生产效益与日俱增。就船舶动力源柴油机而言,其稳定性和持续性的工作性能至关重要,一旦其关键零部件损坏,复杂的零件结构导致过去诊断方法很难快速与准确的检测出故障所在,可能造成重大经济损失或者不可估量的人员伤亡[1-2]。本文为了完成高效节能的浅海选矿,大功率柴油机成为采矿船的必然选择。为了避免大功率柴油机运行时故障的萌生和演变[3],确保其稳定和安全的运行,监测与诊断系统的研究对于本项目而言尤为重要。

笔者根据国内外目前故障诊断技术研究情况,结合本课题组绞吸式高效节能浅海选矿设备关键技术研发重大科技专项项目,开发了基于LabVIEW信号预处理故障诊断方法,针对船用关键零部件,如柴油机、轴承和齿轮等。本文故障诊断系统集成了信号采集、信号预处理、信号识别等技术,弥补了国内船用设备实时监测和诊断的不足,保证了船用机械设备的稳定运行。

1 LabVIEW调用DLL介绍

LabVIEW是目前世界上在数据采集与处理、控制、测试测量等领域最为流行的开发环境语言,它不同于其他语言,最大的区别在于LabVIEW是一个图形化语言,简称G语言。G语言主要以图形的形式表达要完成的功能,与C、C++、Jave等程序语言最大区别在于不用编写代码,节省工程师大量的书写代码时间和调试的步骤。

由于LabVIEW在采集信号方面具有强大的功能,因此,美国国家仪器有限公司对其产业下各种类型的采集卡都匹配了相应的驱动程序。然而,由于NI公司的数据采集卡价格昂贵问题,国内大多数工业现场采用的都是一般非专用的NI数据采集卡,非专用NI数据采集卡不仅价格便宜,而且供货商本身生产的数据采集卡都匹配了相应的驱动程序,如凌华公司的PCIS-LVIEW PnP,研华的LabVIEW Drivers等。但是用户想要运用这些驱动中的VI开发更高级的程序,可能很难能满足要求。此时,调用生产商提供的采集卡动态数据库DLL(Dynamic Link Library)文件就成为解决问题的关键[4]。笔者根据项目需求,采用PCI-9114DG数据采集卡作为核心部件,完成故障诊断系统的设计及开发。因为,PCI-9114DG数据采集卡具有16位高分辨率A/D转换器;可存储1K数据FIFO;可编程增益:1、2、4、8;最高100 KHz采样频率。

图1 LabVIEW调用DLL配置Fig.1 DLL configuration called by LabVIEW

2 实验器材和数据采集系统

实验以故障模拟实验台为平台,实验平台具有更换不同齿轮和轴承的特性,课题依托于对正常齿轮和轴承以及损坏的齿轮和轴承进行检测达到验证系统的可靠性。故障检测系统由软件和硬件两部组成,软件包括数据采集与处理、数据写入,硬件则由工控机(采集卡)、传感器等器件构成。软件和硬件具体介绍如下所示。

2.1数据采集系统的构思

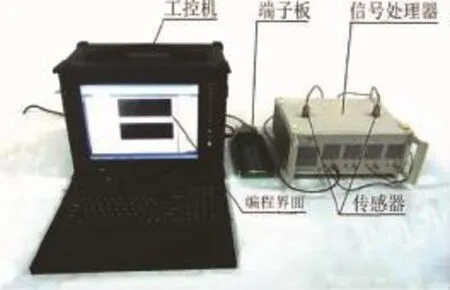

数据采集系统硬件部分由工控机(数据采集卡)、信号调理器、端子板、传感器等部分组成。数据采集系统如图2所示。

图2 机械故障诊断系统Fig.2 Mechanical fault diagnosis system

图2所示数据采集系统中主要硬件有工控机(采集卡)、传感器与信号调理器,这三个主要硬件的选择直接关系采集系统采集数据的成败。1)采集卡的部分属性在第一部分已详细陈述,这里不再叙述。工控机在本系统中主要的作用是起到抗干扰、防潮、防灰尘污染等作用,而且还要考虑其便携性和现场恶劣环境等问题,本文选择的工控机是凌华科技有限公司生产RK-690型航空拉杆箱工控机。2)在实际运用中,根据传感器对被测信号的响应输出类型,系统应对传感器输出的信号做出放大、滤波、积分、线性化等处理。本文设计的数据采集系统主要采集的是振动信号,故与处理中要对信号进行放大、滤波、抑制干扰并提高信噪比等处理,因此本文选择的调理器的指标:三档放大X1、X10、X100;八档位低通滤波;-140dB/oct衰减速率;失真度<1%。3)传感器功能和形式多种多样,如何从众多传感器中选择合适的传感器成为硬件选择的重点。本项目涉及的故障诊断信号是振动信号,一般选择传感器类型为磁电式速度传感器、压电式加速度传感器、涡流式位移传感器。结合本课题数据采集系统具体需求,综合考虑,本文采用的是冠标科技有限公司的7703A-50型压电式加速度传感器。

2.2数据采集与存储

接口软件开发是本文研究的重点。软件开发包括两个部分:数据采集与存储和数据处理。数据采集与存储是机械故障诊断系统软件开发的核心部分,主要用于对船用柴油机以及旋转机械进行实时监测,判断其是否存在故障。数据处理是在数据采集与存储的基础上开发出来的,通过实时分析采集到的数据,简化故障类型的识别,确保故障诊断的快速与准确。

则主塔桩基满足邻桩人工开挖要求,但为了避免施工相互影响,采取间隔交错施工,群桩开挖及浇筑顺序为:1#、8#、15#、4#、11#、18#→3#、13#、6#、16#→2#、14#、5#、17#→7#、9#、10#、12#。

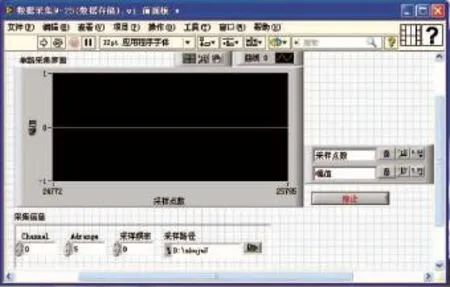

图3 数据采集与存储Fig.3 Data acquisition and storage

数据采集与存储程序框图如图3所示。主要方法是把配置完成的三个参数(Register、AI_ReadChannel、Release)用层叠顺序结构的方式连接起来,其中以I16(有符号16位整形)返回值作为局部变量,贯穿全局。PCI-9114DG 数 据 采 集 卡 在 PCI-DASK.dll中Card_Type的值为24,Card_Num的值为0。数据存储以“写入电子表格文件”函数为核心,通过设置函数“文件路径”和“添加至文件?”接口,向硬盘中实时写入文件。

2.3数据处理

柴油机作为采矿船的动力源,其工作的稳定性和持续性尤为重要,而齿轮减速箱作为柴油机和驱动螺旋桨的传动装置,且齿轮箱相对船用柴油机更容易出现故障,故本系统利用LabVIEW的内置分析能力对的齿轮减速箱的进行实时的监测和诊断,进而对采集到的信号采用时域和倒频谱分析,提取的特征值组成特征向量,从而识别故障信息。

2.3.1时域分析

信号的时域分析包括波形分析、自相关分析和互相关分析,其中波形分析和互相关分析并没有考虑信号其中一个信号在时间轴上平移后两个信号的相关特性,为此需要引入相关分析来验证两个信号的相似程度,识别出信号中的周期成分,滤除杂波,快速判别机械故障信号与正常信号之间的差别。

两个随机变量x和y的线性相关系数rxy为

式中,Cxy-两个随机变量x和y波动量之积的数学期望,表示协方差。

sx、sy-分别为随机变量和y的均方差。

为了提取已采集信号周期成分的特征向量,笔者采用自相关分析对两个不同时刻状态的信号进行描述,即

当时ρxx=1,表明随机信号在两个不同时刻具有完全相关性,信号为周期信号;ρxx=0时,表明随机信号在两个不同时刻完全不先关,随着时间足够大,信号会衰弱趋近于零;-1≤ρxx≤1时,表明随机信号中部分相关,信号中含有周期成分。

图4 均匀白噪声的时域分析Fig.4 Time domain analysis of discrete white-noise

以均匀白噪声为例,对其进行自相关分析,振幅为1,频率为3。图4为自相关分析的程序框图和时域信号与自相关分析前面板。实验仿真表明随着的不断增大,时域信号并没有呈现衰减的趋势。

2.3.2倒频谱分析

齿轮箱正常运行情况下有正常的频谱和幅值,一旦齿轮减速箱出现故障,就会有周期脉冲冲击力,导致啮合频率和谐波周围产生大量的边频带,边频带间隔频率就是故障频率[5]。倒频谱对于边频带分析具有独特之处,它不仅能够把原频谱中周期性频率成分进行加权集中,而且对于齿轮箱故障的原因和位置的诊断具有突出的特点。设齿轮振动的时域信号为,传递信号,输出的时域信号为:

经傅里叶变换后得到的频域信号为:

取对数为:

再进行傅里叶变换得到的到频谱为:

以y=sin[(200πt)+0.5sin(20πt)]×[1+cos(20πt)]为齿轮箱信号源,用倒频谱分析法对模拟齿轮箱信号进行分析,倒频频谱分析程序框图和模拟信号倒频谱分析结果如图5所示。

图5 倒频谱分析Fig.5 Cepstrum analysis

3 系统效果及采集系统性能验证

本文对试验台6所示的齿轮箱进行故障诊断测试,通过更换齿轮箱中正常齿轮和磨损齿轮验证本文开发的诊断系统准确性和可靠性。齿轮箱中小齿轮的齿数为20,大齿轮齿数为48。在齿轮箱体上安装压力加速度传感器,测量齿轮啮合点处的磨损状态下的振动信号。

图6 信号时域分析自相关分析Fig.6 Signal analysis of time domain autocorrelation

当齿轮减速箱正常运行时,转速为90 r/min,主动轮转频为90/60=1.5 Hz,啮合频率为1.5×55=30 Hz。当齿轮相中的大齿轮出现磨损故障时,转速为315 r/min,主动轮转频为315/60=5.25 Hz,啮合频率为5.25 ×20=102 Hz。图6为齿轮时域波形自相关波形。

滤除杂波后,图6(a)和图6(b)相比较而言,正常齿轮冲击信号并不明显,然而故障齿轮除了啮合频率处有较大的冲击外,此外还会出现明显的周期性冲击。主要原因是故障齿轮的转频对齿轮的啮合频率和倍频进行调制。

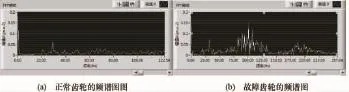

图7为正常齿轮和磨损齿轮的频谱图。从图7的(a)和(b)对比可知,正常齿轮和故障齿轮的啮合频率处都有边频出现,故障齿轮的冲击幅值明显比正常齿轮的幅值要明显要高,除此之外,两幅图中没有更明显的故障特征。因此,根据频谱图很难判别出故障齿轮的损坏类型。

图8为齿轮时域信号的倒频谱图。由图8(a)可以看出,并没有突出的倒频率成份。由图3(b)可以找到突出的倒频率谱190.5 ms,经换算对应的频率为5.25Hz,刚好为主动轮的转频,证明在齿轮啮合过程中,小齿轮在啮合过程中产生的冲击为啮合频率和倍频的调制源。

图7 齿轮频谱图Fig.7 Frequency spectrum of gear

图8 齿轮倒频谱分析Fig.8 Cepstrum analysis of gear

4 结论

本文利用LabVIEW强大的数据采集与处理功能开发了故障诊断系统,故障诊断系统缩短了维修人员的检测时间,降低了维修成本。此外,故障诊断系统不仅适用于船用柴油机、齿轮设备的检测,而且对于其他旋转往复运动的机械设备具有很好的诊断作用。本系统目前主要集成了时域分析,频域分析和倒频谱分析等常用的信号处理和故障诊断方法,在后续研究中将逐渐集成一些智能诊断方法,使系统更加完善和智能化。

[1]龙华伟,顾永刚.LabVIEW 8.2.1与DAQ数据采集[M].北京:清华大学出版社,2008.

[2]王国彪,何正嘉,陈雪峰,等.机械故障诊断基础研究"何去何从"[J].机械工程学报,2013,49(1):63-72.

[3]时献江,王贵荣,司俊山.机械故障诊断及典型案例分析[M].北京:化学工业出版社,2013.

[4]张亿雄,顾海明.基于调用DLL的LabVIEW数据采集的实现[J].微计算机信息,2008,24(12-1):78-80.

[5]侯铁军,石成江,孙敬敬.基于倒频谱分析的齿轮故障诊断[J].煤矿机械,2011(11):269-271.

[6]陈进.机械设备振动监测与故障诊断[M].上海:上海交通大学出版社,1999.

[7]吴明强,史慧,朱晓华,等.故障诊断专家系统研究的现状与展望[J].计算机测量与控制,2005,13(12):1 301-1 304.

[8]华春雷,靳晓雄,蔺玉辉,等.汽车发动机振动主动控制试验研究[J].振动、测试与诊断,2008,28(3):294-297.

[9]许伟,冯武卫,袁跃峰.船用机械设备故障诊断系统的研究与开发[J].机电工程,2014,31(10):1 291-1 295.

[10]RAGHUVEER M R.Time-domain approaches to quadratic phase coupling estimation[J].IEEE Transactions on Automatic control,1990,35(1):48-56.

[11]于德介,程军圣,杨宇.Hilbert-Huang变换在齿轮故障诊断中的运用[J].机械工程学报,2005,41(6):102-107.

[12]吴艮霞,李国阳,韦巍.LabVIEW下基于普通数据采集卡的DAQ系统的实现[J].工业控制计算机,2006(2):42-43.

Study and Development for the Mechanical Fault Diagnosis System based on LabVIEW

FENG Wu-wei,XU Wei,LI Peng-peng,et al

(School of Naval Architecture and Ocean Engineering,Zhejiang Ocean University,Zhoushan316022,China)

Development of ideas,function and characteristic of Mechanical fault diagnosis system based on LabVIEW are introduced.Firstly,the system utilizes the LabVIEWto call the DLL for achieving data acquisition,which can be used in the fault monitoring of the vessels and rotating machinery;then,the data processing program is compiledby LabVIEW that integrates with the time domain analysis,autocorrelation analysis and spectral analysis for ascertainingreason and location of the gearbox fault.At end,a large number of experimentshave beendone by the fault diagnosis system on the fault simulation test beach,which verifies feasibility and accuracy of the system.

data acquisition system;LabVIEW;DLL;signal processing

TH207

A

1008-830X(2015)02-0140-05

2014-12-05

国家自然科学基金面上项目(51379189);浙江海洋学院中青年骨干教师资助项目(11182101112);浙江海洋学院校级面上科研项目(X12M03);浙江海洋学院科研启动基金(21185011311)

冯武卫(1980-),男,山西芮城人,博士,讲师,研究方向:机械故障诊断.