齿轮精度对变速器传动效率的影响研究

王涛,李宏玲

(1.江淮汽车股份有限公司,合肥230022;2.安徽新华学院,合肥230088)

齿轮精度对变速器传动效率的影响研究

王涛1,李宏玲2

(1.江淮汽车股份有限公司,合肥230022;2.安徽新华学院,合肥230088)

变速器作为传动系统的重要组成部分,提升其传动效率可改善传动系统的整体效率。本文以某5档手动变速器为研究对象,通过台架试验研究不同工况下齿轮精度对变速器传动效率的影响。结果表明,采用磨齿工艺的高精度齿轮的变速器的传动效率有明显提升。

变速器;传动效率;齿轮精度;磨齿;剃齿

整车开发对动力性、经济性指标要求越来越高,而传动效率是其影响的一个关键因素。传动效率的提升,不仅对整车降低油耗具有很明显的效果,而且通过降低摩擦损失,可以减少传动系统的内部发热,防止温度过高,进而提高齿轮和轴承寿命,同时对NVH性能也会起到一定的效果[1]。变速器作为传动系统重要组成部分,提升变速器效率可显著改善传动系统的整体效率。本文以某国产5档手动变速器为研究对象,重点研究齿轮精度对变速器效率的影响。

1 齿轮精度的影响及加工工艺

1.1齿轮精度的影响

齿轮精度对变速器的效率影响主要是通过提高齿轮的精度等级后,齿轮的载荷分布更均匀,传递运动的准确性和稳定性更好,减少了齿轮的振动冲击带来的能量损失。具体表现[2]:

1)齿轮精度对传递运动准确性的影响。渐开线齿轮的好处是能够保证齿轮的传动比,但是齿轮的加工存在误差,即存在齿廓偏差、螺旋线偏差和齿距误差等。实际的齿面不是理想的渐开线,所以齿轮在实际运转过程中传动比并不是恒定的,主动轮和从动轮间存在转角误差。齿轮传递运动的误差应控制在一定的范围内,以满足齿轮啮合的基本定律。

2)齿轮精度对传动侧隙合理性的影响。齿轮工作的过程中,需要得到充足的润滑,一般除了让齿轮浸在润滑油中,还会在轮齿的非工作面间留有间隙用于存储一定量的润滑油,用于及时润滑和带走齿轮啮合产生的热量,同时可以防止齿轮受热膨胀产生咬死或烧伤。齿轮侧隙的选用必须合理,尤其是需要经常正反转的齿轮,侧隙过大齿轮正反转的空行程会产生冲击、振动和噪声,影响齿轮的寿命。

3)齿轮精度对传递运动稳定性的影响。齿轮啮合过程中传动比的不断波动,会导致被动齿轮的速度不断波动,即会出现瞬时加减速度和惯性冲击,从而导致齿轮啮合过程中出现振动、冲击和噪声。要保证齿轮传动的平稳性,既要保证齿轮旋转360°的过程中传动比的波动要小,也要保证齿轮最大的转角误差限制在合理的范围内。

4)齿轮精度对载荷分布均匀性的影响。齿轮载荷分布的均匀性是指齿轮在啮合过程中,在齿高和齿宽方向应尽量保证均衡的接触,均匀的载荷分布有利于提高齿轮的承载能力延长其使用寿命。如果齿轮的载荷分布不均匀,容易造成齿轮折断。当齿轮传递载荷较大时,对其载荷分布均匀性要求更高。

1.2齿轮加工工艺

齿轮有13个精度等级,分为0-12级,其中12级精度最低,0级精度最高。0-2级精度的齿轮对制造工艺与检测水平要求极高,目前加工工艺尚未达到,是为将来发展而规定的精度等级;一般3-5级精度为高精度等级;6-8级精度为中等精度等级,使用最多;9-12级精度为低精度等级。5级精度是确定齿轮各项允许值计算式的基础级。齿轮精度等级的选择应以传动的用途、使用条件、传递功率、圆周速度以及其它经济、技术要求为依据(有时还要考虑加工条件)而确定[3]。轻型汽车常采用5-8级精度齿轮传动;载重汽车常采用7-9级精度齿轮传动。

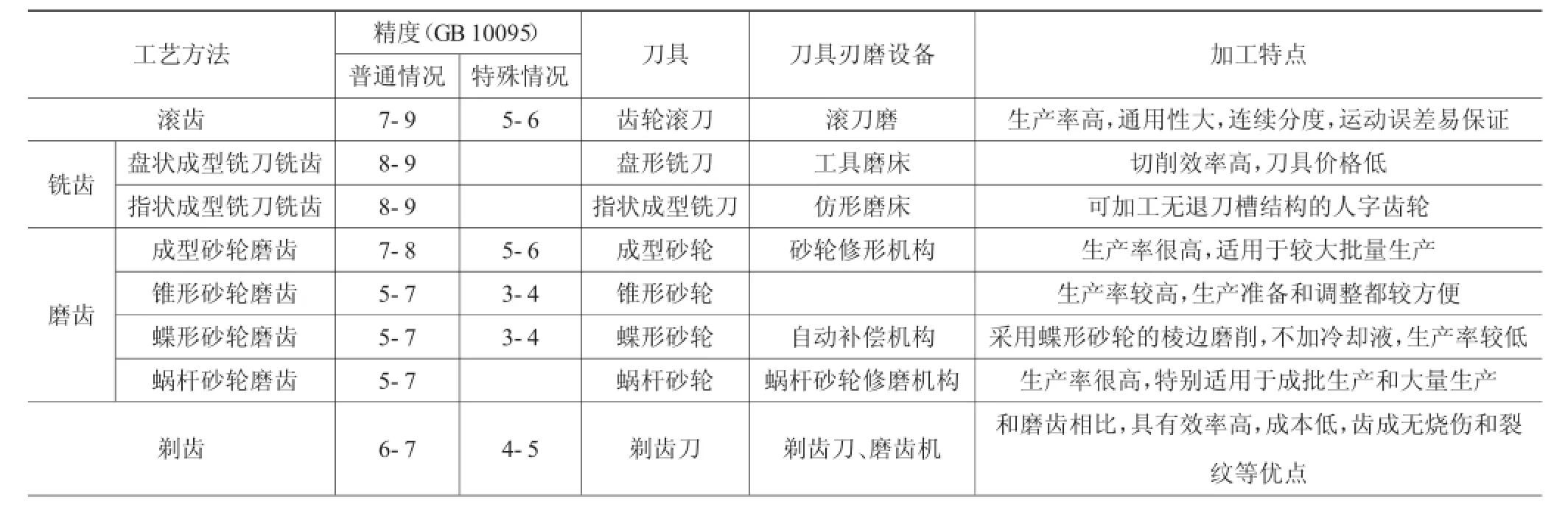

齿轮加工常用方法有滚齿、铣齿、磨齿和剃齿等工艺。本文针对某5档变速器,齿轮加工工艺由剃齿改为磨齿,齿面精度由7-8级提高到6-7级。其工艺对比见表1[4]。

表1 齿轮加工工艺对比

2 试验及数据分析

2.1试验过程

选用两种不同齿轮(磨齿/剃齿)的变速器进行传动效率试验,试验台架见图1。测试方法基本参照汽车行业标准QC T 568.1《汽车机械式变速器总成台架试验方法第一部分:微型》[5]。

试验步骤如下:

1)选取剃齿变速器和磨齿变速器各一台分别进行试验,润滑油用量均为2.0 L。

2)将传动系统样件连接在台架上,驱动轴两端分别直接连接在负载电机上;变速器输入端与驱动电机相连接。

3)转速分别取1 000 r/min、1 500 r/min、2 000 r/min、2 400 r/min、3 600 r/min、4 800 r/min、6 000 r/min,其控制精度为±5 r/min,测量精度为±1 r/min。

4)试验扭矩分别取45N·m、60 N·m、90 N·m、120 N·m、145N·m、180N·m,扭矩控制精度为±2‰,测量精度为±2‰。

5)油温分别控制在60℃±2℃、80℃±2℃、100℃±2℃范围内,油温测量精度为±1℃。

6)驱动轴夹角设定为整车设计的夹角;差速器输出端可不设置扭矩传感器。

7)记录变速器输入端、左右轮端的扭矩、转速及变速器的油温。

8)传动效率的计算方法:传动系统的输入扭矩(Tin)、输入转速(nin)、左轮输出扭矩(Toutleft)、左轮输出转速(noutleft)、右轮输出扭矩(Toutright)、右轮输出转速(noutright)可通过试验测得,根据下列公式便可求得传动效率。

9)试验按低档到高档的档位顺序,结合转速、扭矩、油温组合的要求依次测定各工况点的传动效率。

2.2试验数据分析

台架试验完成后对采集的各档位数据进行处理。图2-图5为一档各转速点剃齿变速器与磨齿变速器的传动效率对比,磨齿传动效率均大于剃齿传动效率,磨齿最高效率达到96.6%,综合效率提升0.5%~1%。图6-图9为三档各转速点剃齿变速器与磨齿变速器的传动效率对比,磨齿传动效率均大于剃齿传动效率,磨齿最高效率达到97%[6],综合效率提升0.2%~0.8%。

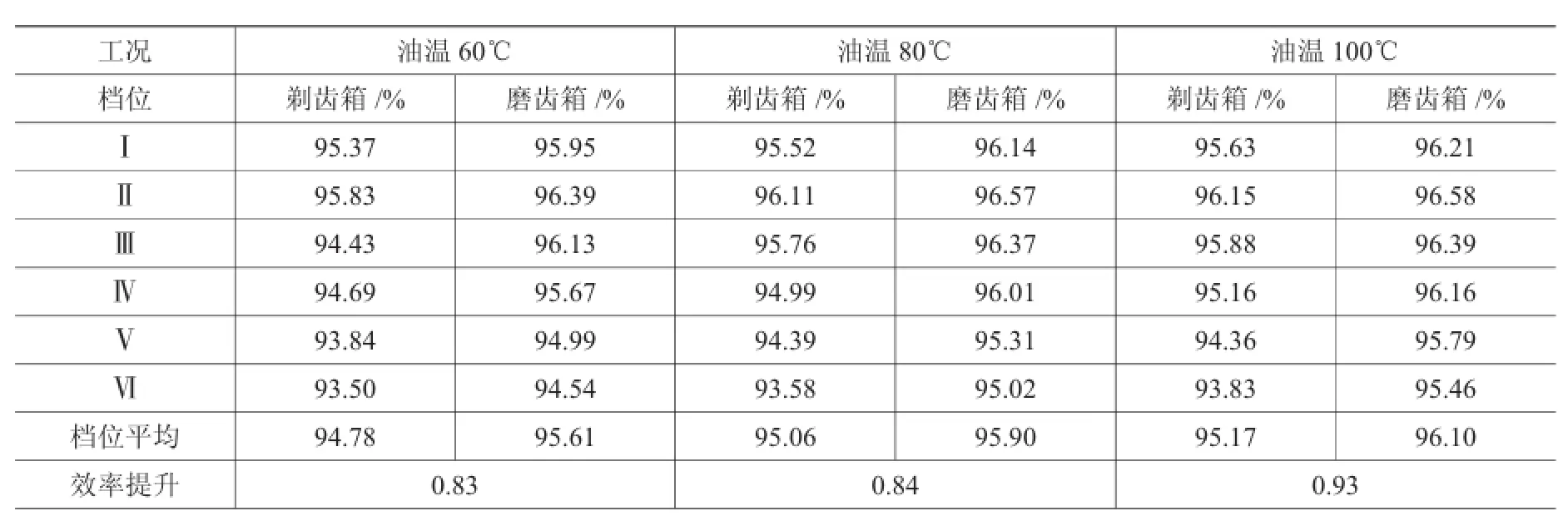

表2为不同油温下剃齿变速器与磨齿变速器的传动效率对比,油温60℃时磨齿比剃齿的传动效率高0.83%,油温80℃时磨齿比剃齿的传动效率高0.84%,油温100℃时磨齿比剃齿的传动效率高0.93%。

表2 不同油温下剃齿变速器与磨齿变速器的传动效率对比

3 结束语

通过将齿轮加工工艺由剃齿改为磨齿,齿面精度由7-8级提高到6-7级。经过台架试验分析,变速器各档位的传动效率均有提升,综合效率提升0.2%~1%。从测试结果可得出,齿轮的精度等级对变速器的传动效率有明显影响,即提高齿轮精度等级后,齿轮的载荷分布更均匀,传递运动的准确性和稳定性更好,减少了齿轮的振动冲击带来的能量损失,提高了变速器的传动效率。

[1]叶芳,颜宇,王霞,等.浅谈提高汽车燃油经济性的措施[J].现代企业教育,2013,(14):308.

[2]张慧芳,张立荣.手动变速器传动效率的影响因素分析与改善对策研究[J].制造业自动化,2011,(4):31-33.

[3]张君.剃齿工艺的现状及其与磨齿工艺的比较[J].经济技术协作信息,2007,(30):78.

[4]遇立基.磨齿工艺与磨齿机的技术发展概况[J].现代制造工程,2008,(2):1-4.

[5]QC/T 568.1,汽车机械式变速器总成台架试验方法第一部分:微型[S].

[6]高勇.微型汽车变速器传动效率的影响因素分析及试验研究[D].武汉:武汉理工大学,2013.

修改稿日期:2015-04-13

Research on the In fluenceof Gear Precision on the Transm ission Efficiency

Wang Tao1,LiHongling2

(1.JianghuaiAutomobileCo.,Ltd,Hefei 230022,China;2.AnhuiXinhua University,Hefei 230088,China)

Transmission is an important part of the drive system,improving its drive efficiency can improve the whole efficiencyof thedrivesystem.Theauthors take a five-speedmanual transmission as the research objectto research the influence of differentgear precision on the transmission drive efficiency under differentworking conditions through bench test.The resultshows that the high precision gearwith grinding process can improve the transmission drive efficiency clearly.

transmission;drive efficiency;gear precision;grinding gear;shaving gear

U463.212

B

1006-3331(2015)05-0056-04

王涛(1985-),男,工程师;主要从事汽车底盘设计工作。