汽车除霜性能CFD分析与试验验证

袁侠义,戴澍凯,姜叶洁,彭丽娟

(广州汽车集团股份有限公司汽车工程研究院,广州510640)

汽车除霜性能CFD分析与试验验证

袁侠义,戴澍凯,姜叶洁,彭丽娟

(广州汽车集团股份有限公司汽车工程研究院,广州510640)

简要介绍汽车除霜除雾的基本原理,对某款乘用车的空调除霜性能进行CFD分析,并通过对管道的优化设计,先利用稳态分析的经验数据判断优化的可行性,然后瞬态分析验证结果满足设计要求。最后通过除霜试验证明CFD分析的可靠性和有效性,有利于车型开发中的除霜除雾性能优化工作。

除霜性能;稳态分析;瞬态分析;CFD;除霜试验

传统的设计是直接通过试验来检查除霜除雾性能的好坏。但采用试验的方法需要有样车和相应的环境舱,前期制作空调样件的费用昂贵和周期较长,而且试验的手段无法获得除霜除雾气流的分布和走向规律,难以快速得到合理的优化方案,验证优化方案周期较长[1]。目前在车型开发前阶段,CFD计算是分析优化除霜除雾性能的主要手段之一。CFD计算可以在设计开发前期预测各种方案的可行性和优劣性,大大减少试制样件和试验次数,很好地缩短设计开发周期和降低开发成本[2]。

本文利用CFD手段对某乘用车的除霜性能进行模拟计算。通过分析计算结果,对左右风量分配以及流线分布进行了优化,利用稳态求解的经验目标值判断优化方案的可行性,再通过瞬态分析预测除霜性能是否达到国标要求,最后对优化后的管道进行试验验证。

1 汽车除霜除雾的基本原理

1.1汽车结霜和起雾的原因

汽车的结霜和起雾一般有两个条件:湿度过高和温度相对过低,两者缺一不可。

结霜的原理:当空气湿度达到一定条件,并且车窗两侧出现一定的温差时(一般冬天车内温度会高于车外环境温度),温度低的表面的水分饱和蒸汽压低于周围环境的蒸汽压时,水汽就向玻璃表面聚集,并以微小的水珠形式渗析出来而形成雾气;而当周围环境温度低于露点温度0℃时,玻璃表面的雾气就会结霜[3]。

起雾的原理:当空气湿度达到一定的条件,且车窗温度低于露点温度时,就会在车窗表面形成结露;而当周围环境温度高于露点温度0℃时,则形成起雾现象[3]。

1.2汽车除霜的原理与国标要求

汽车空调系统除霜原理:气流从空调除霜口进入乘员舱对玻璃壁面加热,热气流通过热传导和辐射的方式传递到玻璃内表面;气流的温度使得玻璃内外表面存在温差,引起玻璃内外表面的热传导;玻璃外表面的霜层接受热量,累计的热量超过霜层潜在融化热量,霜层便开始融化[3]。

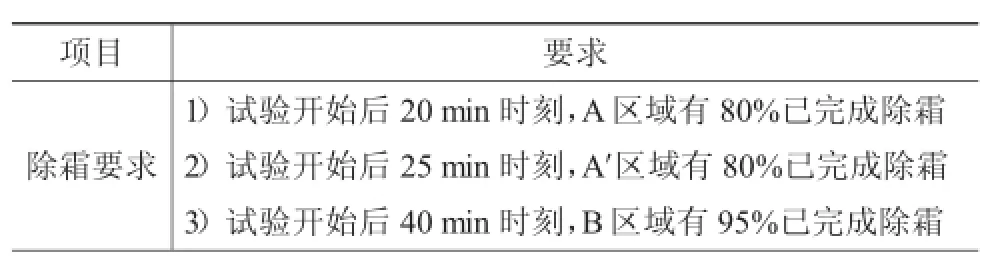

汽车空调系统的除霜性能是整车开发中的一项重要指标,国家标准GB 11555-2009中规定了汽车应装备除霜除雾系统[1],并需要符合如表1中的要求。

表1 国家标准GB 11555- 2009

2 除霜性能的CFD分析

2.1汽车除霜CFD模型

为了能够更准确地模拟除霜除雾过程,在计算资源允许的情况下,物理模型(见图1)充分地考虑了对结果有影响的部件和细节,保留了包括HVAC、除霜管道、仪表板、座椅等;除霜模型的入口为HVAC的风机入口,出口为乘员舱后排衣帽架位置。

利用HyperMesh软件处理模型的几何错误,得到一个封闭空间的计算域,并在HyperMesh中完成面网格的划分,如图2所示。将面网格导入STAR-CCM+后,生成多面体形式的体网格。

体网格参数的设定,兼顾考虑计算精度和计算成本。在流动复杂区域附近(如HVAC,除霜空调管道)使用小尺寸网格进行划分,在流动变化缓慢的区域或对计算结果影响较小的区域(乘员舱后半段)使用尺寸相对较大的网格进行划分。最后生成的多面体网格数大约870万[4]。

2.2除霜稳态瞬态分析的结合应用

空调系统开发中除霜和除雾的CFD分析基本一致,本文只对除霜分析进行说明。现阶段的计算资源,一般汽车除霜CFD稳态求解大约需要8 h,瞬态求解大约需要4~6天。在设计开发的前期,由于需要修改的次数较多,使用瞬态求解将很难满足工程时间上的要求。综合考虑开发周期和计算成本,根据工程开发经验,总结出一套有效的除霜性能CFD优化流程:在开发的前期,使用稳态求解完成管道结构优化工作,满足稳态计算目标后,再进行瞬态计算的验证[5]。图3为稳态求解结果示意图。

稳态求解的目标评价标准如下:

1)风量分配和设计要求一致。

2)风窗玻璃面流线要均匀,尽量避免乱流。

3)玻璃表面风速以1.2m/s为标准进行判断,A区和A'区要100%达到1.2m/s以上,B区域要有90%达到1.2m/s以上。

2.3除霜稳态分析的边界设定

除霜稳态求解主要是考虑气流的流动。由于除霜气流速度较低,所以流体区的物性参数设定为常数,不考虑重力和温度的影响,边界参数如表2所示[5]。

表2 稳态计算边界条件

对车内流场模拟时,湍流模型选择Realizablek-ε模型,因为它可以更好地处理高应变率及流线弯曲程度较大的流动[6];在壁面附近的附面层中采用壁面函数法;稳态计算入口设为流量入口,流量大小为空调设定的目标值,入口处气流的速度均匀分布,方向垂直于入口边界;出口设为压力出口,背压为0;所有物理量的收敛判断条件为误差不大于1.0E-4。

2.4除霜瞬态分析的边界设定

瞬态计算除了考虑计算域的流动外,还要考虑对流换热和热辐射等。一般为了节省求解的收敛时间,先进行稳态计算,等流场稳定后,再调整入口边界,打开能量方程进行瞬态计算。瞬态计算需要调整的边界设定如表3所示;除霜温升曲线如图4所示[7]。

表3 瞬态计算边界条件

3 汽车除霜性能的CFD优化与预测

3.1除霜性能的优化

空调除霜除雾性能的设计参数主要有除霜气流出口位置、气流和玻璃面的夹角、出口截面形状、管道内部结构等。因为前期已经进行了出口位置和出风夹角等和布置相关的设计,本文主要考虑除霜管道内部结构优化问题。

除霜管道如图5所示,为从车头方向看过去的正视图。管道有四个出口,DR.S指驾驶员侧的侧窗除霜出口,DR.C指驾驶员侧前挡风玻璃除霜出口,PA.C副驾驶员侧前挡风玻璃除霜出口,PA.S指副驾驶员侧的侧窗除霜出口。国家标准中未对侧窗的除霜效果进行规定,因此,在保证管道出口风量分配合理的前提下,主要针对前窗的除霜性能进行优化。

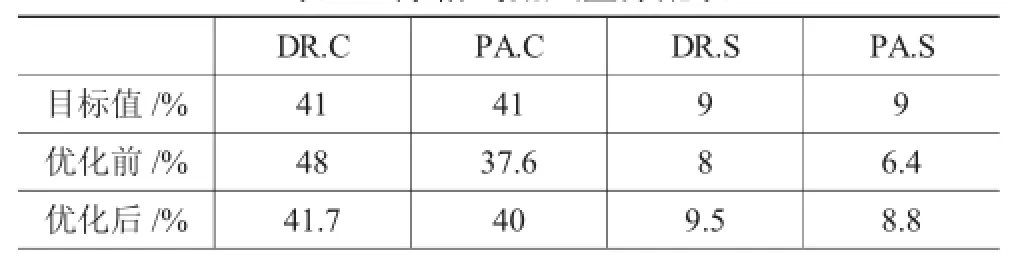

通过稳态分析发现,初版除霜气流的流动非常混乱,而且流量的分配也和设计目标有一定差异。表4为流量分配计算结果。本次设计的管道是扇形管道,并在管道内侧设计导流片。这种形式的管道可以通过改变导流片的相对位置和形状来进行优化。优化方案分两步走:优化流量分配;优化除霜气流流动。

表4 除霜气流风量分配表

3.2稳态除霜性能分析优化

稳态除霜优化是CFD优化除霜性能的主要手段。通过对管道的结构和导流片的长度和角度进行优化(如表5所示),以提高前挡风玻璃面的流速和流动分布,具体优化流速和流线分布过程如下。

1)优化风量分配:风量分配没有达到设计要求,副驾驶员侧风量偏小。如图6所示,管道结构中部位置需要向右移动3mm,以增加副驾驶员侧风量;管道入口处两侧导流片向中间移动2mm,以增大两侧除霜风量。优化后管道如图6中虚线所示;优化后流量如表4所示,基本满足设计目标要求。

2)优化流速和流线分布,以提高前挡风玻璃面的除霜效果。

①根据表6中原始管道的分析结果,管道的流动分布非常差,左右两边气流过于分散,导流片的导流效果较差。优化方案:先加长导流片上半部分的导向长度,减少下半部分的斜率,并在上部加入一定的斜率,优化后管道见表5第a版。

②第a版管道的分析结果:两侧的除霜气流混乱,不能落到玻璃面上,原因是两侧导流片的角度导流能力较差;中间位置的气流也存在互相干涉。优化方案:调整导流片为两长四短,把除霜气流部分分散到前挡风玻璃两侧;同时导流片角度太大,造成了局部乱流,进行适当调整导流片的角度,优化后管道见表5第b版。

表6 除霜流速和流线分布优化图

③从第b版管道的分析结果可知,流线在驾驶员侧的下角处速度过慢,并且整体流速偏慢,应适当加大除霜出口流速。优化方案:右侧的导流片改成长型,在除霜管道出口加入格栅,离散并加快出口气流的流速。为了减少格栅对气流走向的影响,格栅的高度必须小于5 mm,宽度小于2mm。优化后管道见表5第c版。

④从第c版管道的分析结果可知,流线分布均匀,在视野区域内流速达到1.2m/s的达到了90%以上。3.3除霜瞬态分析及试验结果对比

搭建瞬态除霜模型进行瞬态除霜CFD分析,其中前挡风玻璃A区、A′区和B区如图7所示。

CFD瞬态分析结果如表7所示。经计算得到除霜开始时间大约是试验开始后9min时刻(为了与表7的试验结果对比,主要监测每间隔5min的分析结果),需要判断除霜面积的时刻都达到国标要求。

根据GB 11555-2009除霜和除雾试验的标准,设定环境舱的试验条件和试验方法,先后对样车进行了相应的试验。除霜结果见表7。

表7 除霜面积CFD分析及试验结果

仿真瞬态分析结果和试验结果基本一致,误差大约在2%左右。主要原因是温升曲线为设计目标值,在试验过程中可能存在发动机工作的转速波动,温升曲线有所变化,所以结果会有所差异,但误差都在3%以内,达到了工程应用的误差要求。

4 结论

1)利用CFD方法能很好地完成汽车除霜分析优化,缩短开发周期,降低开发成本。

2)利用稳态求解方法作为除霜分析的重要组成部分,并总结出稳态求解的判断标准,能有效提高CFD分析的效率、节约计算资源。

3)本文中提出的优化风量分配,优化气流走势的方法,可以指导其他车型的开发。

4)通过试验和CFD计算结果对比,验证模型选择的正确性,可进一步证明CFD分析优化除霜的可靠性。

[1]GB 11555-2009,汽车风窗玻璃除霜和除雾系统的性能和试验方法[S].北京:中国标准出版社,2009.

[2]谷正气.汽车空气动力学[M].北京:人民交通出版社,2005.8.[3]邓峰,谷正气,杨易,等.汽车前风窗玻璃除霜除雾数值模拟分析和研究[J].汽车工程,2009,31(2):175-179.

[4]谷正气,孟庆超,杨易,等.轿车室内流场的数值模拟研究[J].系统仿真学报,2008,20(7):1700-1702.

[5]付宇,蔡晓林,苏成谦.汽车除霜管道的数值模拟仿真及结构优化[C].2012年IDAJ-China中国用户论文集,2012:271 -282.

[6]黄向东.汽车空气动力学与车身造型[M].北京:人民交通出版社,2000.

[7]张晓兰,施俊业,陈江平.汽车挡风玻璃除霜性能数值模拟[J].汽车工程,2007,29(11):1009-1013.

修改稿日期:2014-12-01

CFD Analysisand Test Verification on Automotive Defrosting Performance

Yuan Xiayi,DaiShukai,Jiang Yejie,Peng Lijuan

(AutomotiveEngineering Institute,Guangzhou AutomobileGroup Co.,Ltd,Guangzhou 510640,China)

Theauthorsbriefly introduce the fundamentalprincipleofautomotivedefrosting,andanalyze thedefrosting performanceofapassenger carconditionerby CFDmethod.Through optimizing theductstructuredesign,theyuse the experience data of steady-state analysis to estimate the optimizing feasibility.The result of transient analysis shows that thedefrostingeffectsatisfies thedesign requirement.Last,the defrosting testproves the reliability and validity of theCFDmethod.Thismeasureisbeneficial to theoptimizingwork ofdefrostingperformance forvehicledevelopment.

defrostingperformance;steady-stateanalysis;transientanalysis;CFD;defrosting test

U463.85+1

B

1006-3331(2015)05-0052-04

袁侠义(1983-),男,硕士;工程师;主要研究方向:汽车空气动力学。