汽车后下部防护装置碰撞相容性因素分析与结构改进

马瑞雪,周从荣,王欣(重庆车辆检测研究院国家客车质量监督检验中心,重庆401122)

汽车后下部防护装置碰撞相容性因素分析与结构改进

马瑞雪,周从荣,王欣

(重庆车辆检测研究院国家客车质量监督检验中心,重庆401122)

分析确定追尾事故中碰撞相容性的影响因素,对某商用货车的后防护装置进行碰撞性能仿真分析,通过TOSCA拓扑优化软件设计新型后下部防护装置。通过CAE仿真分析和实车试验表明,改进后的后下部防护装置满足GB 11567.2-2001的动态试验要求,其阻挡及吸能功能有显著提高。

后防护装置;碰撞相容性;仿真分析;优化设计

随着我国汽车工业的发展,道路交通事故问题越来越引起人们的关注。据交通事故统计数据表明,大、中型商用车参与的交通事故造成的死亡和重伤的比例较高,尤其是乘用车与商用车相撞的事故已上升为造成死亡和重伤的主要交通事故形态[1]。其原因是乘用车质量远低于商用车,且相对于商用车刚度较小,往往会造成乘用车前部发生较大的变形,甚至撕裂A柱侵入乘员舱,致使车内乘员严重受伤或者死亡。因此,提高乘用车与商用车的碰撞相容性越来越受到重视。本文论述商用货车后防护装置的碰撞相容性因素及结构改进。欧洲法规ECER58,美国法规FMVSS223/224,我国法规GB 11567.2 -2001[2]中对商用货车后防护结构作了详细的性能要求,并强制大型商用货车要装备后防护装置。

1 碰撞相容性影响因素确定及原后防护碰撞性能分析

当乘用车追尾碰撞商用货车时,假设两者发生完全非弹性碰撞,即碰撞后无反弹,且碰撞后一起运动,具有相同的速度,则有

商用货车后防护架受到的平均力式中:m1、m2分别为乘用车、商用货车质量,kg;v1、v2分别为乘用车、商用车的初始碰撞速度,m/s;vt为碰撞之后两车的速度,m/s;s为整体变形量,m。

通过公式(1)、(2)可知,由于乘用车和商用货车的设计质量一定,因此,只有通过增加变形量来降低乘用车受到的冲击力,提高碰撞相容性[3-4]。

由于乘用车与商用货车的质量、车身刚度、吸能部件高度差异都很大,增加碰撞变形量的关键在于合理设计商用货车后防护装置的离地高度和相对刚度。商用货车后防护装置离地高度的降低由于受到通过性的限制,具有一定的限度。因此,合理的后防护装置结构,应使其确保乘用车前部变形量小,从而避免造成乘用车乘员严重受伤。同时,商用货车应在法规要求的400mm最大变形量内吸收尽可能多的碰撞能量并防止乘用车钻入其底部[5]。

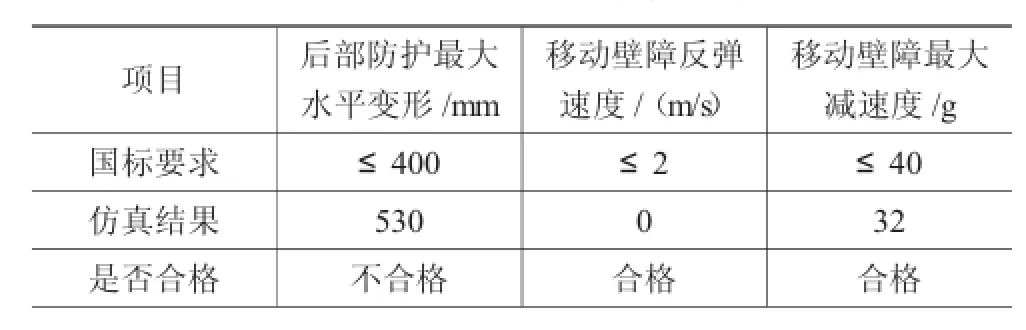

建立某商用货车及移动壁障有限元模型,如图1所示。模型共有15 406个单元节点,单元数为13 955个,后部防护装置总质量为36.6 kg。根据文献[2]中对动态试验的相关要求定义边界条件,碰撞瞬间移动壁障速度应为30~32 km/h。仿真计算结果见图2和表1。可以发现,该防护装置不符合标准要求且没有阻挡功能。

表1 动态法规试验仿真结果

为了进一步分析后防护装置的性能,为开发新型后防护装置提供基础数据,本文还建立了乘用车-商用货车追尾碰撞有限元模型,见图3。乘用车以50 km/h的速度撞击后部防护装置。从图4中可以看出,原车后部防护装置起不到阻挡及缓冲作用,乘用车直接钻入商用货车底部,并且商用货车车架直接侵入乘用车发动机盖的上部,对乘用车内乘员构成威胁。

综上所述,原车后部防护装置既不满足法规要求,又不能起到良好的阻挡及缓冲作用,不能保护追尾车辆中的乘员。

2 吸能型后防护装置优化及碰撞性能分析

2.1拓扑优化有限元模型的建立及结构设计

建立高500mm、宽300mm、厚100mm的支架有限元模型,采用六面体实体单元划分,单元长度为20mm。材料定义与原材料一致。支架上端固定,右下端施加一均布力,如图5所示。拓扑优化的设计目标函数是支架的应变能最小(刚度最大),约束条件是优化后支架体积分数小于0.5,设计变量是单元密度。

目标函数经过15次迭代后收敛[6-7],密度优化的结果等值面图如图6所示。图7给出了平滑过后的密度等值面图。从图7中可以看出,支架材料在空间的最佳分布,据此可以重新设计支架的结构,如图8所示。支架由3根空心钢管和吸能部件构成。为了使新的防护装置在碰撞中吸收更多的能量,将图8中的部件1和4设计成薄壁吸能部件,其中部件1下部起吸能作用,上部主要起到阻挡作用。

2.2吸能型后防护装置仿真分析

对该防护装置按文献[2]的动态试验要求进行仿真分析,图9为动态加载不同时刻的变形情况。可以看出,在35ms时刻后防护装置变形最大,吸能部件4和部件1的前半部分得到了充分溃变,表明吸能型后防护装置具有较好的吸能效果[8]。

图10为碰撞过程中移动壁障的位移、速度、减速度曲线。可以看出,移动壁障的最大钻入量为112mm,小于法规所规定的400mm;移动壁障碰撞后的反弹速度为1.89m/s,小于法规所规定的2m/s;移动壁障的减速度最大值为27.1 g,小于法规所要求的40 g。所以该后部防护装置符合国标要求。另外,还可以看到,移动壁障在碰撞过程中减速度较小,且脉宽较大,表明新的吸能型后部防护装置具有较好的吸能效果。

2.3吸能型后防护装置实车试验

改进后模型撞击速度设为65 km/h。从图11可以看出,总能量守恒,沙漏能和滑移能比较小,从而验证了模型的有效性。从图12和图13可以看出,改进后模型的碰撞速度虽然比改进前提高了,但是最大侵入量仅为300mm,小于法规要求的400mm,且乘用车前部变形对乘员舱几乎没有影响,说明改进后的防护装置实现了防止车辆钻入的功能。

图14为追尾碰撞乘用车A柱、B柱、座椅横梁的减速度曲线。车身A柱的碰撞减速度大于B柱和车身座椅横梁处的碰撞减速度,这是因为A柱的位置比B柱更靠近乘用车前端,在碰撞过程中车身前部所受到的冲击要大于车身中后部[9]。从乘员碰撞安全性考虑,车身座椅横梁处或B柱底部的碰撞减速度值更具有实际意义。仿真结果表明,这两个部位的碰撞减速度峰值分别为3 g和25 g,均小于法规要求的40 g,证明改进后防护装置同时具有对乘员的保护作用[10]。

3 结论

通过TOSCA拓扑优化软件对一商用货车的后防护装置的碰撞相容性进行优化设计,并进行了仿真分析和实车验证,证明优化后的后防护装置能够在乘用车较高速度追尾商用货车的碰撞中,充分变形吸收碰撞能量并减少乘用车的车身前部变形,提高乘用车乘员被动安全水平。同时,研究表明,采用拓扑优化设计方法,在指定所有加载和边界条件的情况下,可以较快捷、准确地寻求最佳的材料分布、承载方式等,得到较理想的优化结构。

[4]朱西产,程勇.载货汽车防护装置最佳离地高度和刚度的分析[J].汽车工程,2002,24(5):419-421.

[5]GB 7258-2004,机动车运行安全技术条件[S].北京:中国标准出版社,2004.

[6]张昕,陆善彬,刘海立,等.一种新型载货汽车后部防护装置的设计[J].汽车技术,2011,(6):19-23.

[7]赵幼平,刘道勇,李谨宁.商用车后下部防护装置碰撞的计算机仿真研究[J].汽车科技,2006,(3):14-17.

[8]尹学杨,黄海波.基于仿真分析的货车侧部防护装置优化研究[C].第八届国际汽车交通安全学术会议论文集,2010.12.

[9]袁泉,李一兵.基于碰撞相容性因素的车辆追尾事故深入数据分析[J].汽车技术,2006,(Z1):72-75.

[10]程阔,黄玉鹏,万鑫铭,等.相容性评价指标及改进分析[J].机械工程与自动化,2010,(2):119-121.

修改稿日期:2015-03-05

ImpactCom patibility Factor Analysisand Structure Im provement on Vehicle Rear Underrun Protection Device

Ma Ruixue,Zhou Congrong,WangXin

(Chongqing Vehicle Testand Research Institute,NationalCoach Quality Supervision and TestingCenter,Chongqing 401122,China)

The authorsanalyze the influence factorsof impactcompatibility in the rear-end crash,simulate the collision performanceofa truck rearunderrun protection device,and through the TOSCA topology optimization software to design a new type of rear underrun protection device.The simulation analysisand the real vehicle test show that the improved rearunderrun protection devicemeet the requirementsofGB 11567.2-2001,and itsblock and energy absorption functionsarealso improved obviously.

rearunderrun protection device;crash compatibility;simulation analysis;optimaldesign

U467.1+4

A

1006-3331(2015)05-0026-03

国家质量监督检验检疫总局科研计划项目(201310116)

马瑞雪(1985-),女,硕士;工程师;主要从事客车CAE及汽车碰撞试验工作。