柴油氧化脱硫工艺研究

朱俊芳,王巍杰,杨嵘晟

(1.河北联合大学,河北唐山 063000;2.巴音郭楞职业技术学院,新疆库尔勒 841000)

含硫物质排放的增加导致污染越来越严重[1-2]。笔者采用化学氧化与萃取并用的方式进行脱硫。以甲酸作催化剂,过氧化氢作氧化剂将柴油中硫化物有选择地氧化成具有强极性的砜类;再选择甲醇为萃取剂,根据相似相容性将柴油中砜类物质进行液液萃取,降低柴油中的硫含量[3]。

1 实验部分

1.1 原料及主要仪器

柴油,新疆炼油厂;过氧化氢、甲酸、甲醇、过氧乙酸、乙酸,均为分析纯。

HY-6多用振荡器,上海一恒科学仪器有限公司;JJ-2电动搅拌器,临海市谭氏真空设备有限公司;WK-2C综合微库仑仪,江苏电分析仪器厂;数显HH-S4恒温水浴,金坛市医疗仪器厂;FA214型电子天平,上海海康电子仪器厂。

1.2 实验方法

准确量取50 mL柴油加入三口瓶中,预热5 min,将催化剂和氧化剂按要求的比例加入到三口瓶中,安装搅拌器。在反应温度为20~70℃下搅拌一定时间进行氧化。反应完毕后静置,冷却,待溶液出现明显分层后分离,进行萃取脱硫。采用WK-2C型微库仑仪对氧化萃取后的油相进行硫含量分析。

2 结果与讨论

2.1 氧化参数对脱硫率的影响

2.1.1 不同有机酸对脱硫率的影响

分别以甲酸、乙酸及过氧乙酸为催化剂,在相同条件下进行平行对比试验,考察不同有机酸对柴油脱硫率的影响,结果见图1。

图1 不同催化剂对脱硫率的影响

由图1可以看出,加入不同催化剂,硫的脱除率都是随温度升高而变化。甲酸作催化剂时,脱硫率最高,脱硫效果最佳,其他酸脱硫效果较弱,故试验选用甲酸作催化剂。

2.1.2 氧化剂用量对脱硫率的影响

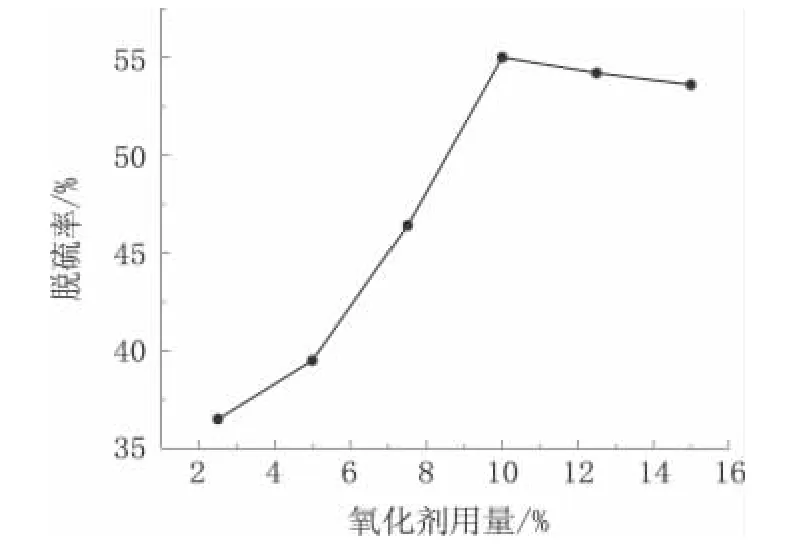

在50℃温度下,反应时间60 min,甲酸与过氧化氢体积比为1∶1,萃取剂与油样体积比为1∶2,仅改变氧化剂用量进行试验,考察氧化剂用量对柴油脱硫率的影响,试验结果见图2。

图2 氧化剂用量对脱硫率的影响

由图2可知,随着氧化剂用量的增大,柴油中的硫组分可以充分被氧化,脱硫率明显升高。这是因为,反应过程中氧化剂用量增加,氧化能力逐渐增强,柴油中更多的含硫化合物被氧化成砜或者亚砜,从而被脱除;当氧化剂用量为10%时,脱硫率已经达到同等条件下的最大值,继续增加氧化剂用量,脱硫率不再增大。考虑工艺成本,在保证提高脱硫率的前提下,确定最适宜的氧化剂用量为油样体积的10%。

2.1.3 反应温度对脱硫率的影响

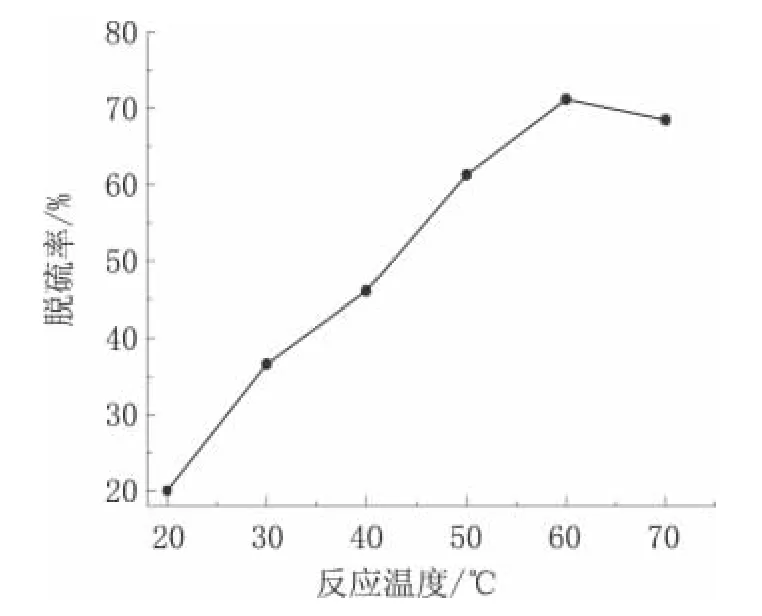

反应时间60 min,甲酸与过氧化氢体积比为1∶1,氧化剂用量10%(体积分数,下同),萃取剂与油样体积比为1∶2,改变反应温度进行试验,考察反应温度对柴油脱硫率的影响,其结果见图3所示。

图3 反应温度对脱硫率的影响

由图3可知,脱硫率随着温度的升高而增大,促进了氧化反应的进行,有利于砜类的生成。催化氧化反应为吸热反应,升高温度平衡向吸热方向进行,脱硫率在反应温度达到60℃时最高,最大值为71.2%,继续升高温度,脱硫率开始下降,这是因为过氧化物在温度过高时更容易分解,导致脱硫率下降。所以选择最佳反应温度为60℃。

2.1.4 反应时间对脱硫率的影响

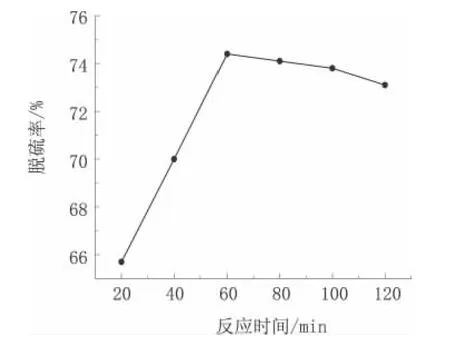

在60℃温度下,甲酸与过氧化氢体积比为1∶1,氧化剂用量10%,萃取剂与油样体积比1∶2,仅改变反应时间进行平行对比实验,考察反应时间对柴油脱硫率的影响,其结果见图4。随着反应时间的延长,加快了反应的进行,氧化程度相应增加,脱硫率呈上升趋势,更多的硫化合物氧化成砜或者亚砜。当时间达到60 min时,脱硫率达到最大值74.4%。继续延长反应时间,甲酸和过氧化氢的稳定性降低,脱硫率逐渐降低。反应时间过长对反应不利,故选择最佳反应时间为60 min。

图4 反应时间对脱硫率的影响

2.1.5 甲酸与过氧化氢体积比对脱硫率的影响

在60℃温度下搅拌60 min进行氧化,氧化剂用量10%,萃取剂与油样体积比1∶2,在同样条件下,只改变甲酸与过氧化氢的体积进行平行对比实验,考察甲酸与过氧化氢体积比对柴油脱硫率的影响,其结果见图5。

图5 甲酸与过氧化氢的体积比对脱硫率的影响

由图5可知,催化剂用量增加,脱硫率逐渐增大;这是因为催化剂用量增加,加快了化学反应速率,有利于砜及亚砜的生成。甲酸被过氧化氢氧化后,反应生成了中间体过氧甲酸,过氧甲酸继续和硫醚、噻吩等含硫化合物反应生成砜类。甲酸和过氧化氢配比对有机过氧酸的生成影响比较大,随着二者配比增大,柴油中硫脱除率呈现先上升后下降的趋势,这主要是因为随着甲酸用量逐渐增加,使过氧化氢能够充分的生成有机过氧酸,保证了柴油中硫组分的氧化效果,当甲酸与过氧化氢体积比1∶1,甲酸用量的增加反而抑制了有机过氧酸的形成使柴油中的硫化物脱除率降低。故试验用取甲酸与过氧化氢的体积比为1∶1,此时脱硫率能达到最大值。

2.2 萃取参数对脱硫率的影响

取萃取剂与油样的体积比作为萃取参数。在氧化剂用量10%,反应时间60 min,反应温度60℃,甲酸与过氧化氢的体积比为1∶1条件下进行氧化,加入一定量甲醇萃取剂,室温条件下液液萃取。在同样的条件下,只改变萃取剂甲醇的量进行平行对比实验,考察甲醇的量对柴油脱硫率的影响,其结果见图6。

图6 萃取剂与油样的体积比对脱硫率的影响

由图6可以看出,萃取剂与油样体积比的增加,硫脱除率也明显提高,而且提高的速率先快后慢。由于柴油中含硫化合物浓度逐渐降低,反应物浓度降低导致传质推动力随之降低,从而,提高的速度也变慢。在萃取剂与油样比为1∶1时,脱硫率达到最高值,故选择最佳萃取剂与油样的体积比为 1∶1。

3 结论

1)试验确定柴油适宜的氧化脱硫反应条件:以甲酸作催化剂,过氧化氢作氧化剂,氧化温度为60℃;反应时间60 min;氧化剂用量10%(占油样的体积分数);催化剂与氧化剂的体积比为1∶1。

2)在适宜的氧化反应条件下,选甲醇作萃取剂,萃取剂与油样体积比为1∶1时,一级萃取可将柴油中硫的含量由 1 223 μg/g 降至 298 μg/g,低于 350 μg/g,脱硫率为 75.6%;经二次萃取后,硫含量降至 191 μg/g,脱硫率达 84.4%。

[1]Srivastava V C.An evaluation of desulfurization technologies for sulfur removal from liquid fuels[J].RSC Adv,2012,2(3):759-783.

[2]季程程,李云,闫峰,等.催化裂化柴油氧化吸附脱硫脱氮工艺研究[J].化学与黏合,2013,35(5):67-72.

[3]Zhu W S.Li,H M.Gu Q Q,et al.Kinetics and mechanism for oxidative desulfurization of fuels catalyzed by peroxo-molybdenum amino acid complexes in water-immiscible ionic liquids[J].J Mol Catal A Chem,2011,336(1/2):16 -22.