乳液聚合物的合成及其在钻井液中的性能研究

董晓波,赵 晖,刘 敏,张 磊

(1.大庆钻探工程公司钻井一公司冀东项目部,黑龙江大庆 163411;2.胜利石油工程有限公司渤海钻井一公司,山东东营 257000;3.川庆钻探长庆钻井总公司第一工程项目部技术办,西安 710021;4.中国石油大学(华东)石油工程学院,山东青岛 266580)

钻井液被称为钻井工艺的“血液”,是钻井技术的重要组成部分。钻井液的性能直接影响钻井质量和经济效益,在满足钻井条件的同时,开发出低成本的钻井液体系显得极其重要[1-3]。

20世纪70年代以来,丙烯酰胺类聚合物作为钻井液添加剂在钻井液中广泛应用,并逐渐成为一种低固相不分散钻井液体系,有效控制了地层的造浆,大大提高了井壁稳定性,在提高钻井速度方面效果显著。但是我国对该产品的开发起步较晚,主要合成方法为水溶液聚合法,该方法常存在固含量低、反应体系黏度大、易凝胶、聚合热难以及时散出、产率低、产品难溶于水等问题。该类处理剂在使用时需重新分散到水中,增加了生产费用,不但浪费了宝贵的烃资源,也造成了水系统和环境的污染。而且在干燥的过程中高温烘干和剪切作用易使高分子链降解和交联,使粉剂产品的溶解性、絮凝性等变差[4-8]。

与其他聚合方法相比,乳液聚合法具有一些突出的优点[5-10]:1)聚合体系在聚合过程中始终处于流动性良好的状态,自由基聚合放出的反应热很容易通过水相传递出去;2)聚合速率比通常的本体平衡聚合高得多;3)聚合产物的相对分子质量比本体或溶液聚合的产物高得多;4)聚合产物以乳胶形式生成,易操作,若产物直接以乳胶形式使用,其优点更明显;5)易通过加入链转移剂来控制产物相对分子质量,从而控制最终产物的性质;6)聚合过程和产物乳胶均以水为介质,安全和环境问题较少。乳液聚合已成为工业上广泛使用的聚合方法,其产物被应用于很多领域。笔者采用反相乳液聚合的方法合成了乳液聚合物,并对其性能进行了研究。

1 乳液聚合机理

1962年,Vanderhoff等以有机溶剂为介质,进行了水溶性单体的反相乳液聚合,发现反相乳液聚合与溶液聚合相比具有很多优点,如聚合速率高,得到的胶乳通过调节体系的pH或加入乳化剂等方法可使聚合物迅速溶于水,比粉末型聚合物的应用更加方便。乳液聚合是单体在水(或其他分散介质)中由乳化剂分散成乳液状态所进行的聚合,其组分是单体、分散介质、乳化剂和引发剂。通常以水为分散介质,而聚合单体不溶于水,连续相为水,分散相为油,是水包油(O/W)型;反之,若以非极性的油为连续相,以水为分散相,水溶性单体进行的乳液聚合则为反相乳液聚合,为油包水(W/O)型。

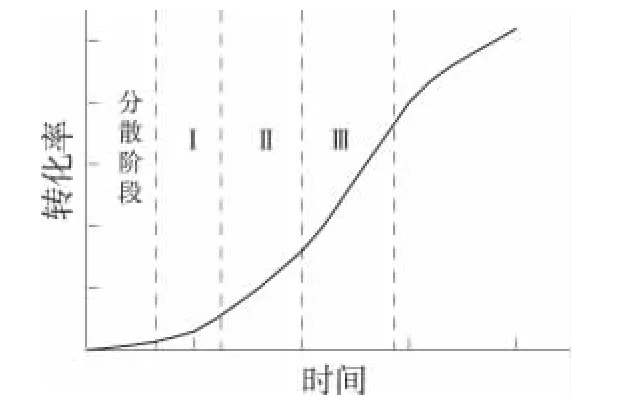

乳液聚合的时间-转化率关系如图1所示。根据反应机理可以分为4个阶段:分散阶段、乳胶粒生成阶段(阶段Ⅰ)、乳胶粒长大阶段(阶段Ⅱ)、聚合反应完成阶段(阶段Ⅲ)。

图1 乳液聚合时间-转化率关系示意图

乳液聚合反应在由乳化剂形成的胶束中进行。胶束的比表面积极大,水溶性引发剂分解产生的自由基能够扩散进入,而胶束内部的亲油性使得胶束内的单体浓度相当高。自由基与单体相遇引发聚合反应,随着聚合反应的进行,溶解在水中的单体进入胶束,补充因聚合反应消耗的单体,而单体小液滴中的单体又逐渐溶解在水中。反应初期体系中有3种粒子,即单体液滴、发生聚合的胶束和没有发生聚合的胶束。胶束发生聚合形成聚合物乳胶粒的过程称为成核作用。成核机理包括胶束成核和均相成核。乳液聚合过程分为3个阶段。第Ⅰ阶段为成核期,在此阶段聚合物乳胶粒体积不断增大,数目不断增加,单体液滴体积不断减小,数目不变,未成核胶束不断减少直至消失。在此阶段不但发生自由基由水相向胶束和乳胶粒、单体由水相向乳胶粒、单体由单体小液滴向水相的转移,还发生乳化剂由单体小液滴表面向乳胶粒表面、未成核胶束向乳胶粒表面的转移。第Ⅱ阶段为恒速期,此阶段体系中只有乳胶粒和单体小液滴2种粒子,乳胶粒数目不变,体积不断增大。单体小液滴体积不断变小,数目不断减少,直至单体小液滴消失。在此阶段同样发生自由基由水相向乳胶粒、单体由水相向乳胶粒、单体由单体小液滴向水相的转移,还发生乳化剂由单体小液滴表面向乳胶粒表面的转移。第Ⅲ阶段为减速期,此阶段体系中只有乳胶粒1种粒子,没有发生单体和乳化剂的转移,只有自由基由水相向乳胶粒的转移。

2 乳液聚合物的合成

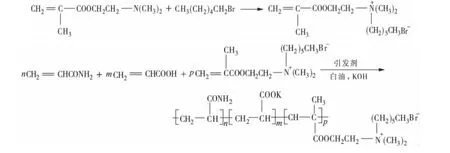

阳离子乳液聚合物的室内合成过程如下[7-13]:在 250 mL 的四口烧瓶中加入乳化剂和白油,加热溶解,同时在加料器内加入丙烯酰胺、丙烯酸、2-甲基丙烯酸-N,N-二甲基乙酯及一溴烷烃,乳化前加入引发剂,搅拌乳化并通氮气20 min,控制一定反应温度至反应转化完全。化学反应方程式如下:

3 聚合物性能评价

3.1 基本理化性能

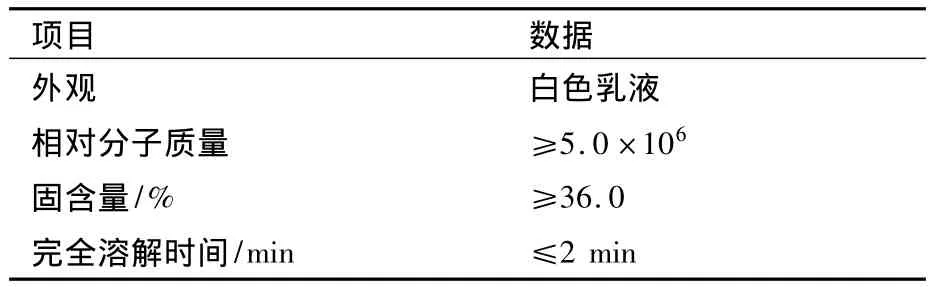

聚合物的理化性能如表1所示。乳液聚合物易溶于水,可直接加入钻井液中使用,缩短现场水化及配浆时间,在极短的时间内达到预期效果。

表1 乳液聚合物的理化性能

3.2 聚合物加量对淡水基浆黏度的影响

在1 000 mL水中加入40 g钠膨润土(符合SY/T 5060—1993标准规定),高速搅拌20 min,于室温下养护24 h即得淡水基浆。将所配钻井液(基浆+聚合物)在150℃下老化16 h,然后按照API实验方法测试钻井液体系的性能。

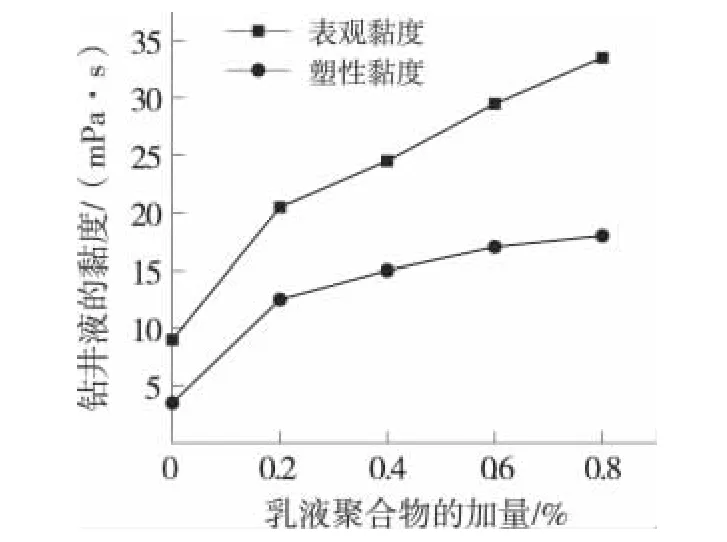

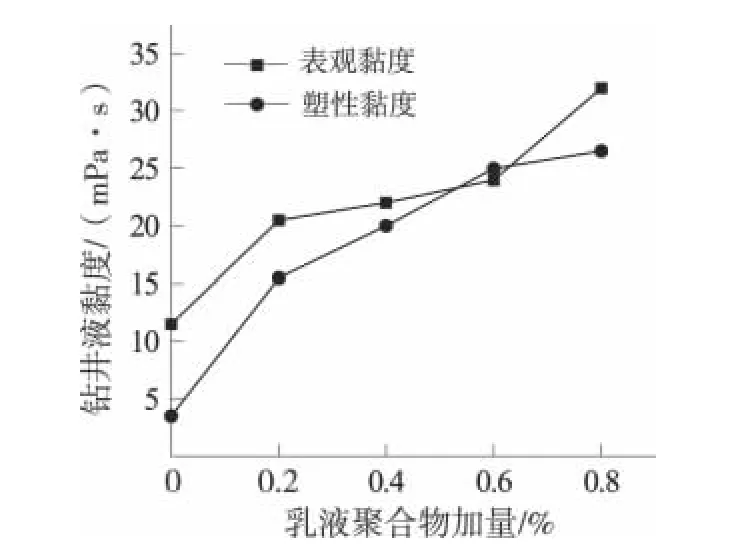

乳液聚合物加量对基浆黏度的影响如图3所示。乳液聚合物的加入使高温下钻井液的表观黏度和塑性黏度增加。当乳液聚合物的质量分数为0.2%~0.4%时,可达到钻井液性能的基本要求。

图2 乳液聚合物加量对淡水基浆黏度的影响

3.3 聚合物加量对盐水基浆黏度的影响

在1 000 mL蒸馏水中加入30 g NaCl、5 g CaCl2、13 g MgCl2、12.5g钙膨润土(符合SY/T 5060—1993标准规定)和6.5 g无水碳酸钠,高速搅拌20 min,室温下放置老化24 h,得盐水基浆,Ca2+和Mg2+的质量浓度达3 000 mg/L。将所配钻井液(盐水基浆+聚合物)在150℃下老化16 h,然后按照API实验方法测试钻井液体系的性能。

乳液聚合物加量对盐水基浆黏度的影响如图3所示。乳液聚合物的加入可使高温下盐水基浆的表观黏度和塑性黏度增加。当乳液聚合物的质量分数为0.2%~0.4%时,可达到钻井液性能的基本要求。

图3 乳液聚合物加量对盐水基浆黏度的影响

3.4 聚合物对盐水基浆流变性的影响

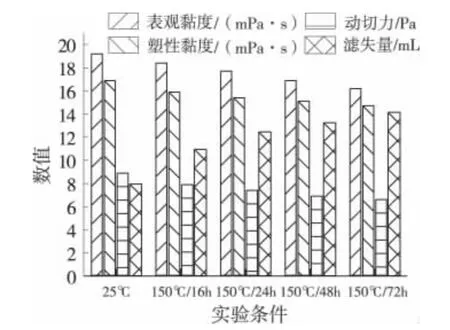

聚合物对盐水基浆流变性能的影响如图4所示。

图4 聚合物对盐水基浆流变性能的影响

从图4可看出,该体系在高温下老化16 h后会出现黏度降低、滤失量增加的现象,但滤失量增幅不大,不影响钻井液的综合性能。这主要是因为该钻井液体系中起提黏和降失水作用的是阳离子聚合物处理剂,聚合物在高温下会有少量的分子链断裂或发生降解作用,使聚合物在水相中的提黏作用降低。但是在高温条件下钻井液的综合性能依然优良。

4 结论

1)采用反相微乳液聚合方法合成了乳液聚合物,该钻井液添加剂易溶于水,可直接加入钻井液中使用。

2)合成的乳液聚合物作为钻井液添加剂,具有较好的增黏、提切、降失水性能。室内实验结果表明,当乳液聚合物加量为0.2%~0.4%时,即可达到钻井液性能的基本要求,满足上部钻井工程的需要。

3)该乳液聚合物具有较强的抗盐、抗温能力。

[1]鄢捷年.钻井液工艺学[M].山东东营:石油大学出社,2001:1-5.

[2]李克向.保护油气层钻井完井技术[M].北京:石油工业出版社,1993:1-3.

[3]王中华.国内2011-2012年钻井液处理剂进展评述[J].中外能源,2013,18(4):28 -35.

[4]冷福清.乳液聚丙烯酰胺的试验与应用[J].钻井液与完井液,1991,8(1):59 -61,65.

[5]陈荣华,喻发全,张良均,等.加盐超浓反相乳液的合成、表征及性能研究[J].钻井液与完井液,2007,24(4):19 -20,92.

[6]钱晓琳,于培志,王琳,等.钻井液用阳离子聚合物反相乳液的研制及其应用[J].油田化学,2008,24(4):297 -299.

[7]姚杰,马礼俊,万涛,等.反相微乳液 SSS/AA/AM三元共聚物钻井液降滤失剂[J].钻井液与完井液,2010,2(75):18-21.

[8]王中华.钻井液化学品设计与新产品开发[M].西安:西北大学出版社,2006:86-153.

[9]王中华.高性能钻井液处理剂设计思路[J].中外能源,2013,18(1):36 -46.

[10]王锟,周诗彪.丙烯酸-丙烯酰胺氧化还原体系的反相乳液聚合[J].化工中间体,2009(12):49-53.

[11]赵明,李鸿洲,张鹏云,等.反相乳液聚合制备丙烯酰胺-丙烯酸铵共聚物[J].石油化工,2008,37(2):153-156.

[12]项爱民,杜中杰,乔金粱,等.浓乳液双相聚合方法制备异形聚合物粒子[J].高分子通报,2005(1):73-76.

[13]张洪涛,操建华,王岸林.氧化-还原引发剂引发苯乙烯超浓乳液聚合的研究[J].高等学校化学学报,2003,24(4):739-744.