双氧水法制水合肼中间体提纯的数值模拟

王伟文,朱国健,李建隆

(青岛科技大学化工学院,山东 青岛 266042)

引 言

肼是一种应用广泛的化学品[1],自1875年从有机衍生物中鉴定出肼以来,研究人员对肼的制备方法进行了大量的研究和探索[2],使得制肼工业得到了长足的发展,其应用领域也在不断拓展。然而传统制肼的工艺中存在能耗高、设备投资大、环境污染严重、转化率低等问题,在很大程度上限制了肼的使用,所以开发新型经济环保的生产工艺一直是肼生产者研究的重点。

目前,国内外常见的方法[3-7]主要有拉西法、尿素法、酮连氮法和双氧水法。此外,日本的林弘公司发表了新的工艺方法:空气氧化法[8]。该方法现处于试验阶段,离工业生产还有一定距离。国外的多数厂家采用酮连氮法和过氧化氢法,而国内的大多数厂家采用的是尿素法。目前,国内水合肼的需求量越来越大,而国内水合肼的生产技术相对落后,并且对于先进制肼技术的探索还处在初级阶段。

双氧水法相比于其他工艺,有投资小、能耗低、无副产物、无环境污染、易操作、成本低等优点。双氧水法是环境友好、经济实用的方法,符合我国现阶段节能环保的宗旨。

本文利用Aspen Plus 软件对双氧水法中间体丁酮连氮的提纯工艺中隔壁塔进行模拟,优化杂质的分离,确定工艺参数,对丁酮连氮提纯工艺的改进有重要意义。

1 隔壁塔的提出

未反应的丁酮以及仲丁醇等杂质的分离是丁酮连氮合成工段的重要部分,有专利记载[9]未反应丁酮的移出和仲丁醇等杂质的分离可在同一个蒸馏塔中进行。蒸馏操作可间歇,也可连续。连续蒸馏时,塔顶采出丁酮,从塔的中间部分采出仲丁醇等杂质,从塔釜采出丁酮连氮;间歇蒸馏处理时,首先将丁酮采出,然后采出仲丁醇等杂质,最后塔内的残余液为丁酮连氮。对于连续化生产,间歇蒸馏不满足工艺要求。

在此前提下提出采用隔壁塔代替普通精馏组合和侧线采出,目的在于用在投资和能耗最小的前提下使得各组分能得到最好的分离。

2 隔壁塔的研究

反应物在反应器内发生反应,在生成丁酮连氮的同时也会生成其他一部分的杂质,如仲丁醇和丁酮肟等。其反应原理如下:

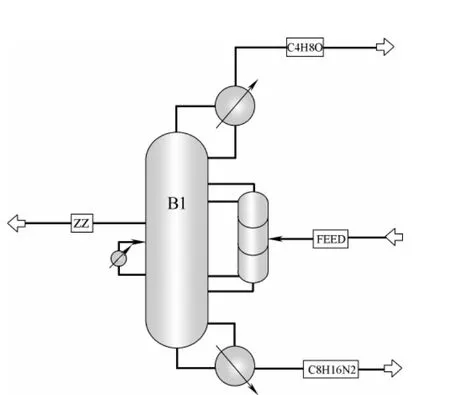

一种观点认为[10]丁酮可先与氨发生反应形成亚胺,而亚胺经过H2O2活性中间体的进一步氧化生成丁酮肟。在此类观点中,在丁酮连氮合成阶段也会生成少量的丁酮肟杂质,丁酮肟的合成原理如下:

在丁酮连氮的合成工段会生成丁酮肟。丁酮、仲丁醇、丁酮肟的沸点分别为79.6、99.5、152℃。

考虑到在工艺过程中杂质的分离是一个重要的步骤,而一般的分离序列改变了杂质的分离顺序却不能很好地提高产品纯度、减少工艺能耗。在工业生产中,有时为了获得不同规格的精馏产品,可以在精馏塔上根据不同组分的浓度在不同位置上开设侧线采出口。在仲丁醇等杂质的移出工艺中,若采用侧线采出技术,侧线采出的物料中含有很多丁酮和丁酮连氮,并且塔顶和塔釜得到的组分也不够纯,其分离效果并不理想。

2.1 隔壁塔分离原理

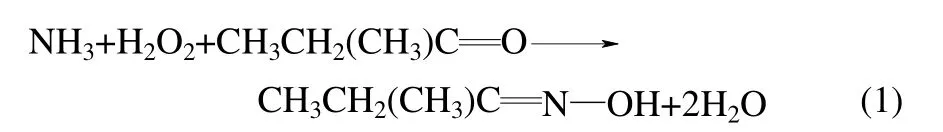

隔壁塔(图1)作为节能技术研究的一个热点,正在工业装置上得到迅速应用。它既可以较大幅度提高热力学效率,降低能耗,又减少设备投资[11-13]。

图1 隔壁塔Fig.1 Dividing wall column

在普通精馏塔中间加一条隔壁把塔分为两部分,从而用一个塔完成了三元混合物的分离,并实现了两个塔的功能。采用这种方式,用1 座精馏塔就能够将3 个组分分开,节省了1 个蒸馏塔以及附属的冷凝器、塔顶的回流泵、再沸器和管道等设备,而且占地面积也相应减少[14-16]。

2.2 隔壁塔适用范围

理论上,对于三组分以上混合物的分离,都可考虑使用隔壁塔。但隔壁塔并非适用所有的精馏分离问题,对分离纯度、进料组成及塔的操作压力都有一定的要求[17-20]:

(1)产品纯度。由于隔壁塔所采出的中间产品纯度比单个精馏塔侧线出料达到的纯度要大,因此,当希望得到高纯度的中间产品时,可考虑使用隔壁塔。

(2)进料组成。中间组分质量分数为20%左右,而轻重组分含量又相当的物系。

(3)塔的操作压力。由于采用隔壁塔分离三组分混合物是在同一塔设备内完成,故整个分离过程的压力不能改变。

结合本文对隔壁塔分离任务的研究,得到以下几点结论:

(1)由于侧线采出得到的杂质中含有很多丁酮和丁酮连氮,并且有部分杂质残留在塔内,而隔壁塔能够较好地解决这个问题。

(2)模拟中由于设定的问题,杂质的含量并不多,而在实际生产中杂质含量会更多,所以可以采用隔壁塔。

(3)塔的操作压力为0.101 MPa,符合隔壁塔操作压力不变的要求。

综上所述,本文中的分离条件符合隔壁塔的使用条件,所以本文中采用隔壁塔进行分离和模拟。

3 物性方法的选择

系统的相平衡关系是分离过程模拟计算的基础,根据热力学平衡数据可得到可靠的热力学模型。本文采用平衡级模型。最为常用的物性方法有NRTL、Wilson、UNIQUAC 和UNIFAC 等。在化工模拟过程中,Wilson 模型的计算精度高,但不适用于部分互溶体系。NRTL、UNIQUAC 的适应性优于Wilson,且NRTL 方程适用于液-液平衡体系。UNIFAC 基于基团贡献模型,使用范围广,但精度较差。NRTL 方程具有很好的适用性,并且适合于液液分层的模拟中。本文采用液-液平衡和气-液平衡统一相关联并适用于非理想混合物系的NRTL 方程。

4 隔壁塔的模拟

隔壁塔的分离目标如表1 所示。

隔壁塔的简捷计算可以通过两个或者三个简单精馏塔的模拟来代替,经过简单精馏塔的模拟计算,为隔壁塔提供最基本的设定参数,然后再对隔壁塔进行严格计算。

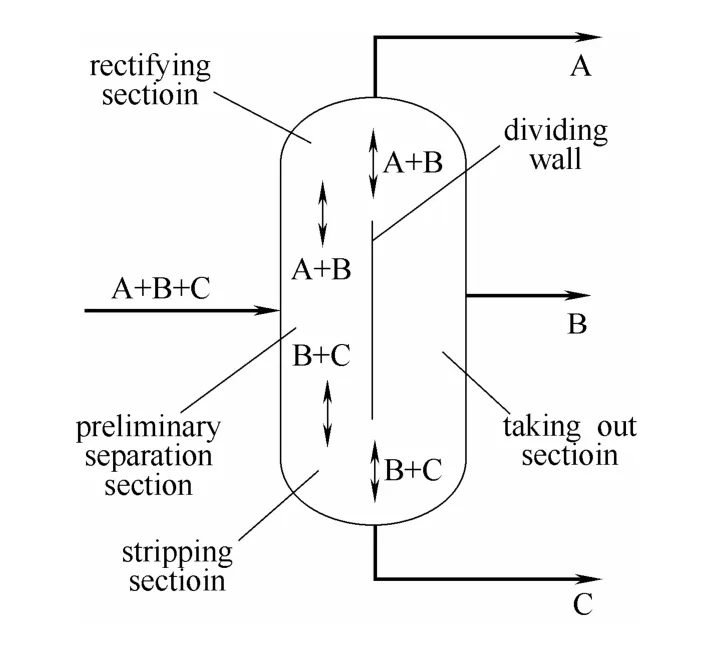

对于4 个组分的分离,隔壁塔可以采用单侧线采出,也可以采用双侧线采出,其模型分别如图2和图3 所示。

表1 分离目标Table 1 Goal of separating

图2 隔壁塔单侧线采出Aspen 模型Fig.2 Single extraction dividing wall column in Aspen

隔壁塔单侧线采出是将仲丁醇和丁酮肟作为一种组分从主塔中间部分塔板采出。仲丁醇和丁酮肟同时除去。

图3 隔壁塔双侧线采出Aspen 模型Fig.3 Double extraction dividing wall column in Aspen

隔壁塔双侧线采出首先经过模拟得到每块塔板上组分的分布情况,然后分别将仲丁醇和丁酮肟从其分布较多的塔板上侧线采出。

比较隔壁塔单测线采出和双侧线采出的模拟结果,如表2 所示。

表2 侧线采出对比图Table 2 Double extraction contrast figure

经过比较,隔壁塔单测线采出和双侧线采出在分离情况和能耗方面差不多,但是单测线采出中丁酮连氮的采出量更多,所以综合考虑选用单测线采出。

5 模拟优化与结果

5.1 模型构建

文中将整个生产过程视为稳定的化学过程,并做出如下建模假设:

(1)处于操作稳定状态;

基于固定资产清查中发现的问题和具体的工作情况,湖北省中医院制定了《湖北省中医院固定资产管理制度》,建立了内控系统资产管理平台,采取“事前计划、事中监控、事后分析”管理方法,对固定资产的实物信息与财务账目信息进行线上信息化管理,实现固定资产从预算、购置申请、入库、转移、使用、维修、折旧、效益分析到报废处置的全流程线上信息化管理,提高固定资产的管理效率。同时整合院内各套系统数据对大型设备进行单机核算和效益分析,促使医院更科学、充分地调配和使用现有资产,帮助临床更充分地利用好现有设备资源,同时实现医院经济效益的最大化。

(2)全混流;

(3)平衡级假设;

(4)塔身绝热。

5.2 隔壁塔精馏模拟

本文直接利用Multifrac 模块来模拟隔壁塔,该模型基于平衡理论对精馏塔进行模拟。主要对隔壁塔的操作条件进行讨论,通过研究文献、灵敏度分析及多次调整参数,得出最优的模拟结果。

5.3 隔壁塔的灵敏度分析

(1)以进料板数为自变量对隔壁塔作灵敏度分析,分析结果如下。

由图4 可知,隔壁塔由副塔进料,进料位置越靠下,主塔中间采出的产物中,仲丁醇的质量分数越大,仲丁醇的分离效果越好。

由图6 可以看出,随着进料位置的下移,再沸器热负荷越来越小,但是考虑到第14 块板由于多股物流的进出可能存在计算误差,所以进料位置选定为13 块板比较合适。

(2)以压力作为自变量的灵敏度分析,结果如图7 所示。

图4 进料位置对仲丁醇质量分数的灵敏度分析Fig.4 Sensitivity analysis of feed stage about w(C4H10O)

图5 进料位置对丁酮肟质量分数的灵敏度分析Fig.5 Sensitivity analysis of feed stage about w(C4H9NO)

图6 进料位置对再沸器热负荷的灵敏度分析Fig.6 Sensitivity analysis of feed stage about heat load

压力由0.02 MPa 增大到0.6 MPa,随着压力的增大主塔中间采出的产物中仲丁醇的质量分数先增后减,由图可知,在压力接近0.101 MPa 时仲丁醇的质量流率最大,所以选择操作压力为0.101 MPa。

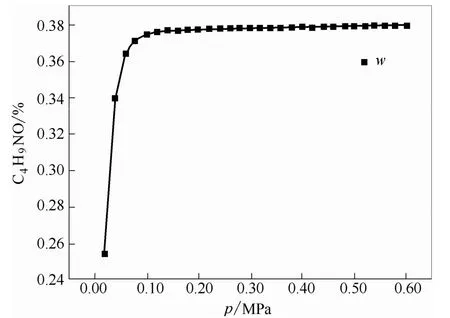

如图8 所示,压力在0~0.1 MPa 时,主塔中间采出的产物中丁酮肟的质量分数不断增大;但压力达到0.1 MPa 以后,丁酮肟的质量分数变化趋于平稳,考虑到实际操作情况,选择操作压力为0.101 MPa。

图7 压力对仲丁醇质量分数的灵敏度分析Fig.7 Sensitivity analysis of pressure about w(C4H10O)

图8 压力对丁酮肟质量分数的灵敏度分析Fig.8 Sensitivity analysis of pressure about w(C4H9NO)

图9 压力对再沸器热负荷的灵敏度分析Fig.9 Sensitivity analysis of pressure about heat load

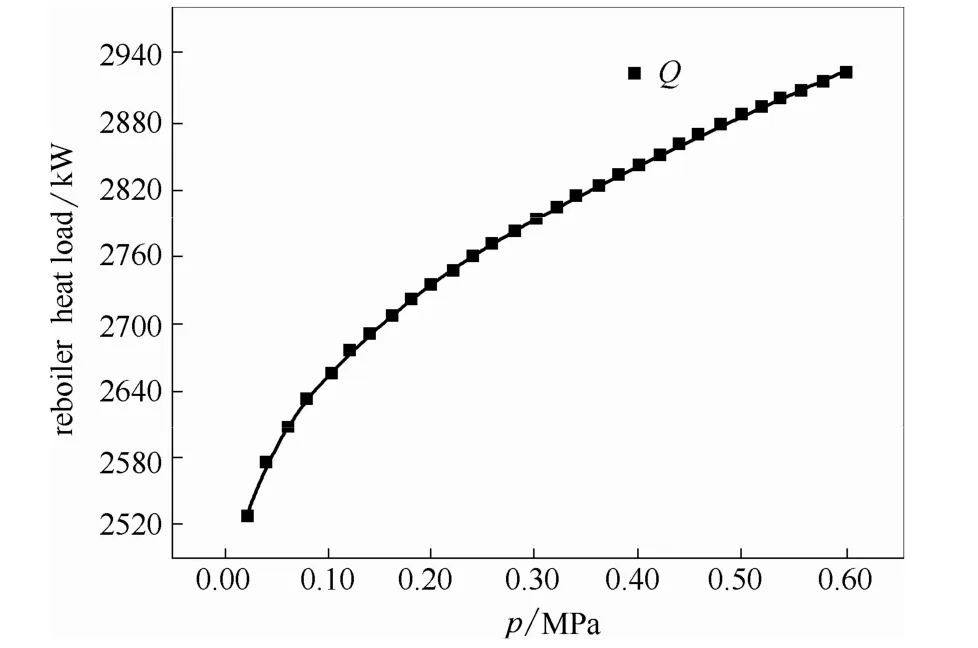

如图9 所示,随着操作压力的增大,再沸器热负荷不断增大,考虑到分离效果以及能耗的最小化,选取操作压力为0.101 MPa。

(3)回流比是保证精馏塔连续稳定操作必要条件之一,会影响到精馏操作费用和投资费用。以回 流比作为自变量对隔壁塔进行灵敏度分析,结果见图10。

由图10 可知,随着主塔回流比的增大,主塔中间采出的产物中仲丁醇的质量分数逐渐增大。当回流比大于7 时,仲丁醇的质量分数的变化趋于平缓。所以选择回流比不小于7。

图10 回流比对仲丁醇质量分数的灵敏度分析Fig.10 Sensitivity analysis of reflux ratio about w(C4H10O)

图11 回流比对丁酮肟质量分数的灵敏度分析Fig.11 Sensitivity analysis of reflux ratio about w(C4H9NO)

由图11 可知,随着主塔回流比的增大,主塔中间采出的产物中丁酮肟的质量分数增大,回流比大于7 时,丁酮肟的质量分数变化不大,所以回流比选为7。

由图12 所示,回流比越大再沸器热负荷越大,经过对能耗以及分离效果的综合考虑,回流比选择7,此时丁酮肟和仲丁醇的分离情况以及能耗情况都比较理想。

(4)以进料温度作为自变量多反应精馏塔进行灵敏度分析,结果见图13。

如图13 所示,本研究考察了温度范围为20~100℃情况下的仲丁醇质量分数的灵敏度,随着温度的上升仲丁醇的质量流率逐渐增大。温度的升高使得更多的仲丁醇从预分离段顶部进入主塔,从而促进了仲丁醇的分离。

图12 回流比对再沸器热负荷的灵敏度分析Fig.12 Sensitivity analysis of reflux ratio about heat load

图13 进料温度对仲丁醇质量分数的灵敏度分析Fig.13 Sensitivity analysis of feed temperature about w(C4H10O)

图14 进料温度对丁酮肟质量分数的灵敏度分析Fig.14 Sensitivity analysis of feed temperature about w(C4H9NO)

如图14 所示,随着温度的上升主塔中间采出的产物中丁酮肟的质量分数逐渐增减小。温度的升高使得预分离段底部流出的丁酮肟减少,不利于丁 酮肟的分离。

图15 进料温度对再沸器热负荷的灵敏度分析Fig.15 Sensitivity analysis of feed temperature about heat load

如图15 所示,进料温度的升高有利于减小再沸器热负荷,增大仲丁醇的采出量,但是会减少丁酮肟的采出量,同时丁酮连氮的纯度降低,不利于丁酮连氮的水解。隔壁塔的进料温度为50℃左右,从换热、杂质分离和塔底热负荷等方面综合考虑,选择进料温度为50℃。

5.4 隔壁塔的优化结果和比较

在隔壁塔中,隔壁的设计尤为重要,隔壁长度、放置位置等都会影响分离效果,本文中通过分析和调试将隔壁调试到一个理想的位置,具体参数见表3。

隔壁塔需要用一般精馏塔进行简捷计算,本文进过计算得到隔壁塔主塔理论塔板数为42 块,副塔的理论塔板数14 块。具体参数如表3 所示。

采用隔壁塔在少用两个塔的情况下也可以较好地完成分离要求,不仅减少了投资费用也减少了能量的使用。由表4 可知,与简单精馏塔组合相比,采用隔壁塔冷凝器的能耗节省了14.1%,再沸器的能耗节省了10.8%。从隔壁塔塔顶采出的杂质和丁酮的摩尔比为0.023<0.03,符合回收的标准。塔底丁酮连氮百分数为98.2%。

表3 隔壁塔基础设定Table 3 Basis set about dividing wall column

表4 分离序列对比Table 4 Separation sequence comparison

6 结 论

(1)与简单精馏塔组合相比,采用隔壁塔冷凝器的能耗节省了 14.1%,再沸器的能耗节省了10.8%。从隔壁塔塔顶采出的杂质和丁酮的摩尔比为0.023<0.03,符合回收的标准。塔底丁酮连氮百分数为98.2%

(2)对隔壁塔参数的模拟及优化,得到隔壁塔的主塔理论板数为42 块,副塔理论板数为14块,进料位置副塔第13 块板,回流比为7,操作压力为0.101 MPa。对以后的工业化起到了一定的指导作用。

[1]Hu Changcheng(胡长诚), Yu Jiankun(于剑昆).For hydrazine application class [J].Chemical Propellant with High Polymer Material (化学推进剂与高分子材料), 2003, (6): 51.

[2]Lü Youyu(吕有余).Urea oxidized law of crude several processes and characteristics of hydrazine hydrate [J].Chinese Chlor-Alkali(中国氯碱), 1991, (9): 33-36.

[3]Pu Zhiwen(蒲治文).Production technology and the progress of hydrazine hydrate research [J].China National Chemical Trade(中国化工贸易), 2013, (9): 158-158.

[4]Tian Shuixin(田水鑫).High salt waste water—hydrazine hydrate research of wastewater treatment process[D].Tianjin: Tianjin University of Technology, 2013.

[5]Wan Li( 万立).Urea hydrazine hydrate competitiveness comprehensive analysis [J].Chlor-Alkali Industry(氯碱工业), 2012, (1): 1-5.

[6]Li Benlin(李本林), Tian Zhigao(田志高), Song Chunling(宋春玲), et al.Urea preparation of hydrazine hydrate research [J].Applied Chemical Industry(应用化工), 2006, 35(6): 422-424.

[7]Wang Yuxing(王玉兴), Xue Wenping(薛文平).ADC Production of hydrazine hydrate in process optimization [J].Shandong Chemical Industry(山东化工), 2013, 42(9): 184-185.

[8]Hayashi H.Process of hydraze synthesis [J].Applied Catalysis, 1988, (11): 213-216.

[9]You Xiande(游贤德).Production technology progress of hydrazine hydrate azine [J].Chemical Propellant with High Polymer Material (化学推进剂与高分子材料), 2001, (3): 12-15.

[10]Li Meng(李猛), Liu Jundong(刘俊东), Na Hongzhuang(那宏壮).Progress in the application and synthesis of butyl ketone oxime [J].Chemical Engineer(化学工程师).2006, (7): 42-43.

[11]Batistić I, Stojanovski J.Dividing wall column: a breakthrough towards sustainable distilling [J].Chemical Engineering & Processing, 2010, 49(6): 559-580.

[12]Kiss A, Rewagad R.Energy efficient control of a BTX dividing-wall column [J].Computers & Chemical Engineering, 2011, 35(12): 2896-2904.

[13]Long N V D, Lee M.Design and optimization of a dividing wall column by factorial design [J].Korean Journal of Chemical Engineering, 2012, 29(5): 567-573.

[14]Dejanović I, Matijašević L, Jansen H, et al.Designing a packed dividing wall column for an aromatics processing plant [J].Industrial & Engineering Chemistry Research, 2011, 50(9): 5680-5692.

[15]Rewagad R R, Kiss A A.Dynamic optimization of a dividing-wall column using model predictive control [J].Chemical Engineering Science, 2012, 68(1): 132-142.

[16]Long N V D, Lee M.Dividing wall column structure design using response surface methodology [J].Computers & Chemical Engineering, 2012, 37(1): 119-124.

[17]Michael A S, Douglas G S, James M H, et al.Reduce costs with dividing wall columns [J].Chemical Engineering Progress, 2002, 98(5): 64-71.

[18]Huang Z, Qiu T, Wu Y.Simulation of dividing wall column for separating paraffin mixture [J].Computers & Applied Chemistry, 2009, 26(11): 1407-1410.

[19]Wang E Q, Li Z X, Li C Y.Simulation on application of dividing wall column in aniline distillation [J].Advanced Materials Research, 2012, 602-604(12): 1299-1303.

[20]Li Jun(李军), Wang Rujun(王汝军), Zhang Yueming(张月明), Ma Zhanhua(马占华), Sun Lanyi(孙兰义).Study on the application of dividing wall column to air separation [J].Chemical Industry & Engineering Progress(化工进展), 2011, 30(11): 2393-2398.