气液过滤过程中液滴二次夹带现象分析

常程,姬忠礼,黄金斌,詹爽,李兰洁

(1 中国石油大学机械与储运工程学院,北京102249;2 中国石油大学化学工程学院,北京102249)

引 言

天然气长距离输送管道中存在的液态杂质,若进入压缩机及燃气轮机,将严重影响其安全运行。滤芯作为长输管线过滤分离设备的核心元件,是否具有良好的过滤性能至关重要,而液滴二次夹带现象的存在会导致过滤元件下游气体中液滴浓度升高,过滤效率下降,大大缩短了过滤元件使用寿命。因此,对于过滤元件气液过滤过程液滴二次夹带现象的研究具有重要意义。

近年来,国内外学者的研究主要集中于气液过滤性能影响因素的考察、滤材内部液体分布的探索以及气液过滤模型的建立等方面,且多以亲油型滤材为研究对象,而对疏油型滤材及工业用整根滤芯的实际综合气液过滤性能研究较少[1-2]。对于液滴二次夹带问题,国内外学者对金属丝网、填充床、波形板汽水分离器等气液分离过程中液滴的夹带进行了相关研究[3-5]。臧丽叶等[6]对横掠气流作用下波形板壁降膜破裂进行理论分析,所建模型可较为准确地预测液膜发生破裂的临界条件。然而,由于纤维滤材与上述分离元件的孔隙度及材料性质相比相差较大,液滴二次夹带形成机理有所不同,同时过滤过程中对纤维滤材液滴二次夹带现象的观测也比较困难,故目前为止,国内外学者对于纤维滤材气液过滤过程中液滴的二次夹带现象的研究较少。李柏松等[7]考察了液体黏度和表面张力对滤芯气液过滤性能的影响,认为液体表面张力越大,越有利于液滴二次夹带现象的出现。Mullins 等[8]认为纤维上液滴之间的距离及液滴直径对液滴分离至关重要,大液滴受到气流曳力的影响,而从纤维上脱离,出现液滴二次夹带。Rayor 等[9]认为气流会将已分离下来的部分液体携带离开滤芯,在滤芯排气侧形成二次夹带的液滴,并利用气体对液滴的曳力与液滴表面张力之比,表征二次夹带现象。Argo 等[10]对外径为304.8 mm 的工业用圆柱形玻璃纤维滤芯,在不同过滤速度下的二次夹带现象进行了实验,结果表明当滤芯仅由内层玻璃纤维组成时,在0.23~0.43 m·s-1范围内,随过滤速度的升高下游气体中夹带出的液滴含量由120.8 mg 降低至38.9 mg,过滤效果明显提高。

目前对于气液过滤过程中,液滴二次夹带的形成机理有待进一步探索,而过滤速度即气体体积流量与滤芯进气侧表面积的比值,以及上游气体中液滴浓度等实验条件及滤材润湿性对液滴二次夹带的影响也未见相关研究报道。因此,本文利用一套滤芯过滤性能实验装置,对气液过滤过程中液滴二次夹带现象的存在进行验证,通过对比实验说明液滴二次夹带对于滤芯过滤效果的影响,并测定分析了滤材润湿性及过滤速度对液滴二次夹带的影响。

1 实验装置及方法

根据中国、美国及欧洲相关测试标准[11-13],建立了滤芯过滤性能实验装置,如图1所示。根据测试标准的要求,在测试过程中将系统温度维持在24~26℃范围内,相对湿度维持在50%~56%范围内。在实验过程中,通过控制流量调节阀的开度,使流经滤芯的气体体积流量保持恒定。实验采用目前国际测试标准中常用的癸二酸二辛酯(DEHS)作为实验液体,其密度为912 kg·m-3,动力黏度为0.023 Pa·s,常温下不易挥发。利用德国TOPAS公司生产的ATM 240 气溶胶发生器产生液滴,与洁净空气混合后进入过滤器,气流从垂直倒立放置的滤芯下端流入,由滤芯内侧经纤维层过滤后向滤芯外侧流动,被过滤下来的液滴以液体形式从滤芯表面排出,向下流入过滤器壳体和滤芯之间的环形区 域,而未被过滤下来的液滴随气流进入过滤器下游采样部分,在滤芯上、下游处采用光学粒子计数器(OPC)对气体中液滴的浓度、粒径分布等进行测量。在实验前后,采用电子分析天平对滤芯内部滤材称重,从而得到滤芯的持液量情况。同时,利用日本Canon 公司EOS-5D MarkⅡ数码相机观测过滤过程中滤芯表面的变化情况。实验测试仪器性能参数列于表1。

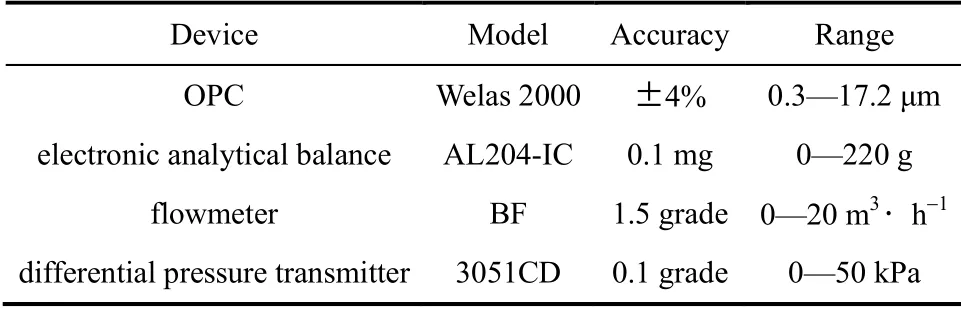

表1 实验测试仪器性能参数Table 1 Parameter of measurement equipments

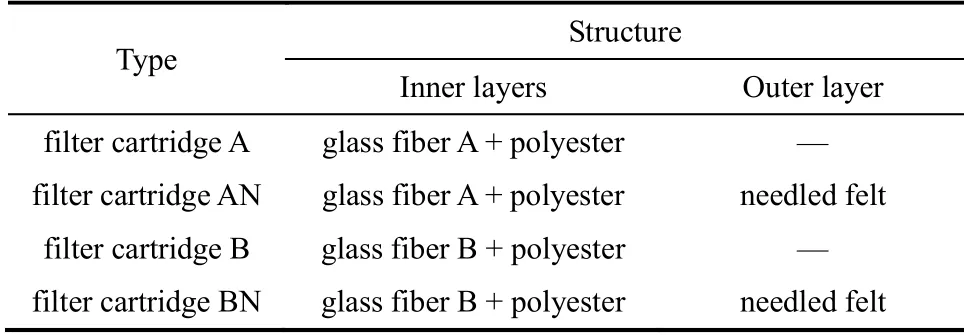

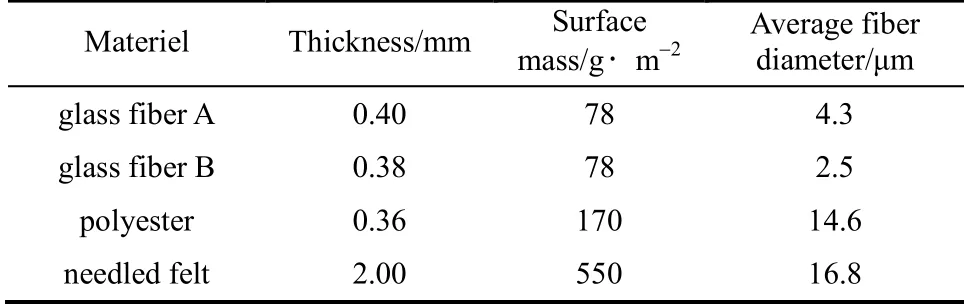

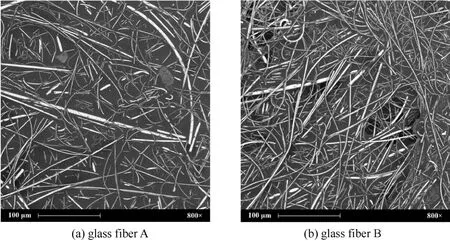

为说明二次夹带对于滤芯过滤效果的影响,本文采用4 种规格的滤芯进行实验,分别记为A、AN、B 和BN,滤芯内径为(50±0.1)mm,有效过滤长度为(105±0.2)mm,其结构组成见表2。滤芯A、B 的内层玻璃纤维化学组成及纤维直径有所差别,导致两种滤材对于实验液滴的浸润性不同。为测定两种滤材润湿性,在环境温度为25℃时,利用瑞典BiolinScientific 公司Attension 接触角测量仪,让DHES 液滴自由下落分别与两种滤材表面相接触,可测得液滴与滤材A 表面接触瞬间,接触角为84.74°,而后液滴迅速在其表面铺展、消失;而液滴与滤材B 表面接触瞬间及接触一段时间后,接触角始终保持为110.32°,根据润湿性定义可知,滤材A 为亲油型玻璃纤维滤材,滤材B 为疏油型玻璃纤维滤材。在滤芯A、B 外侧缠绕一层结构相同的针刺毡,分别记为滤芯AN、BN。为得到滤材物性参数,将滤材制成100 mm×100 mm 矩形片后利用电子天平对其称重,对多片滤材取平均值后即得到滤材克重。滤材经扫描电镜拍照后,随机取30 个单根纤维直径的平均值作为滤材的平均纤维直径值。滤芯内部滤材具体的物性参数见表3。

表2 滤芯结构组成Table 2 Structure of experimental filter cartridges

表3 滤材物性参数Table 3 Properties of experimental filter materials

2 实验结果与讨论

2.1 液滴二次夹带现象

2.1.1 二次夹带的特征 为观察液滴二次夹带现象,确定二次夹带的特征,并分析其产生原因,分别选取型号为A 和AN 的滤芯,在过滤速度0.1 m·s-1、上游液滴浓度260~300 mg·m-3条件下进行对比实验。

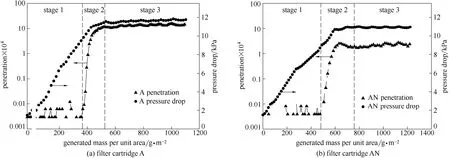

图2 过滤过程中滤芯压降及穿透率的变化Fig.2 Evolution of pressure drop and penetration throughout filtration experiment

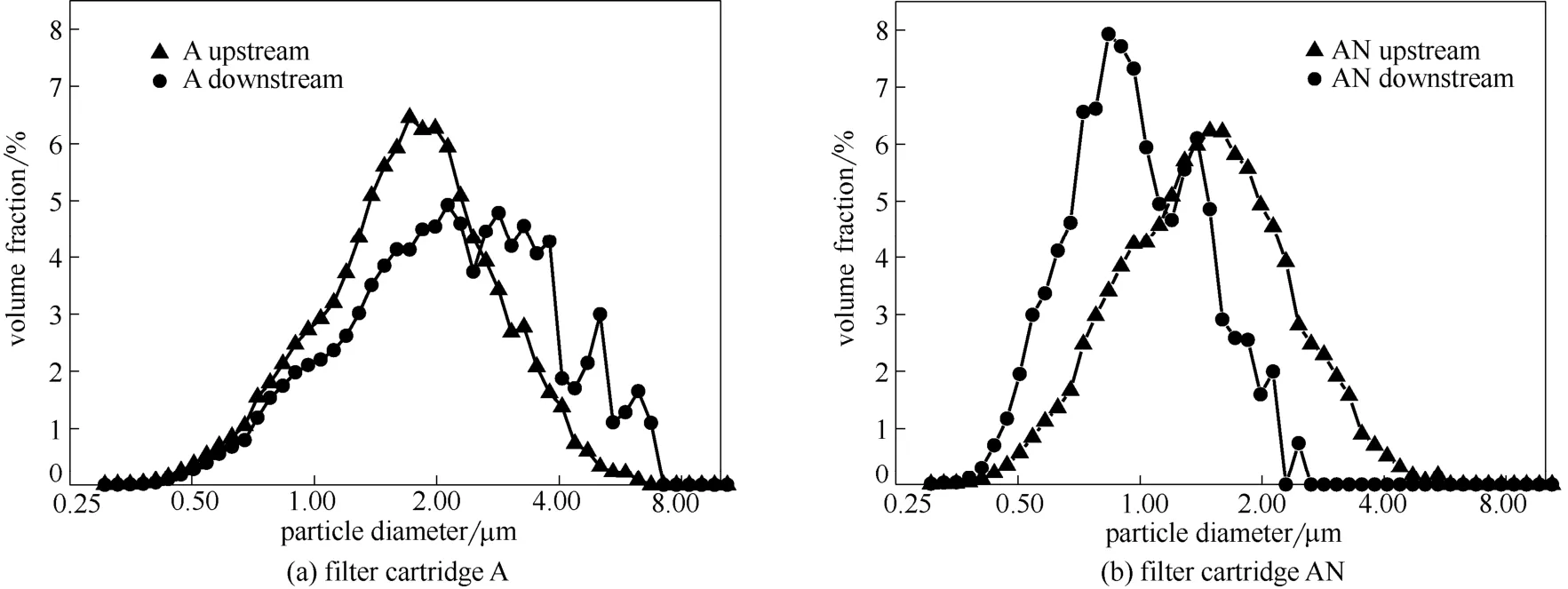

图3 稳态阶段滤芯上、下游粒径分布对比Fig.3 Comparison of particle size distribution at upstream and downstream at steady state

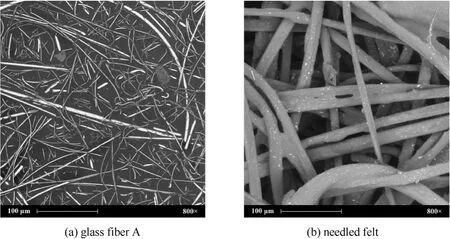

图2为滤芯A 和滤芯AN 的压降及穿透率随单位面积液体通过量的变化,穿透率是指下游液滴计数浓度与上游液滴计数浓度之比,而单位面积液体通过量指实验开始后通过滤芯的液体累积质量与滤芯有效过滤面积之比。由图可看出,依据穿透率变化特征,整个过滤过程分为3 个阶段:润湿阶段(stage 1)、非稳态阶段(stage 2)及稳态阶段(stage 3)。在润湿阶段,液滴基本均被纤维所拦截,因此穿透率非常低,维持在10-7~10-6范围内,同时随着单位面积液体通过量的增加,滤芯内部孔隙率逐渐减小,导致压降不断上升;当液体通过量达到一定程度时滤芯进入非稳态阶段,在此阶段穿透率呈指数增长;最后穿透率曲线和压降曲线均趋于平缓,最终达到稳定状态。由Charvet 等[14]及Contal 等[15]研究结果可知,在稳态阶段滤芯完全被液滴填充,进出滤芯的液滴保持动态平衡,故穿透率在此阶段基本保持稳定。另外,由图2可知,在稳态阶段滤芯A 穿透率PA=13.98×10-4,明显高于滤芯AN 的穿透率PAN=2.28×10-4,可见增加外层针刺毡后,穿透率显著下降。

上游液体气溶胶经滤芯过滤后,大量液滴被纤维所拦截在滤芯内部,其余液滴直接在穿透作用下进入下游。留在滤芯内部的大部分液体将排出滤芯,少量则会在二次夹带作用下以液滴形式进入下游。因此,下游气溶胶液滴的来源包括直接穿透和二次夹带。

为说明液滴二次夹带的特征,对两种滤芯稳定阶段下游液滴分布及过滤效率进行分析。图3(a)、(b)分别为在稳态阶段滤芯A 和滤芯AN 上、下游液滴分布对比情况,图中横坐标为液滴粒径,纵坐标为液滴体积分数。由图可知,滤芯A 上游气体中液滴体积中位粒径为1.7 μm,中位粒径是指气溶胶粒径累计分布占总量50%时所对应的粒径值。滤芯A下游出现了3 μm 以上的大液滴,且此部分颗粒体积在下游液滴整体体积中比例较高,约为30%。滤芯AN 下游未出现3 μm 以上的大液滴,导致下游液滴中位粒径明显低于上游液滴中位粒径。

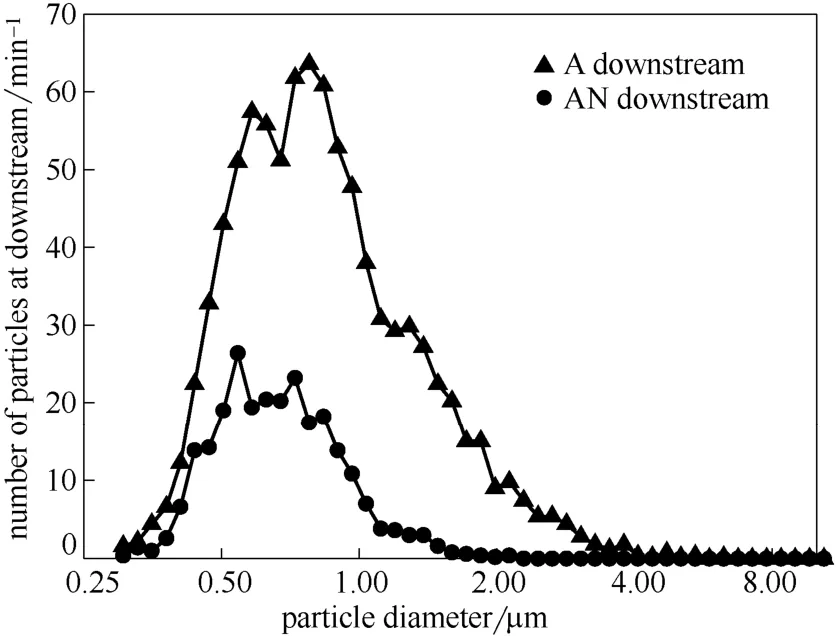

图4为稳态阶段两种滤芯单位采样时间内下游气体中不同粒径液滴数量分布情况。由图可知,单位采样时间内滤芯A 下游液滴数量明显高于滤芯AN,其中A 下游液滴数量约为900 个,而滤芯AN约为250 个。

图4 稳态阶段滤芯下游颗粒数对比情况Fig.4 Comparison of number of particles at downstream at steady state

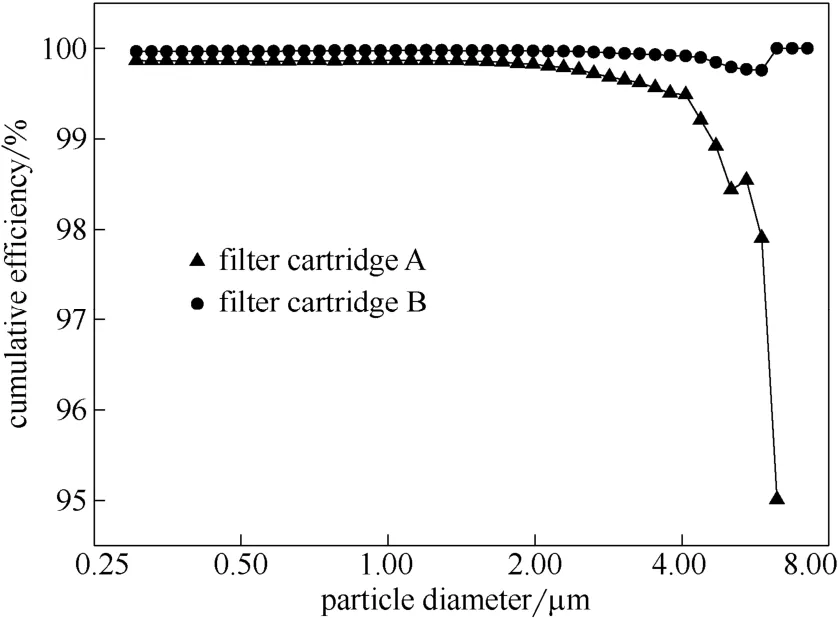

图5为稳定阶段两种滤芯过滤效率曲线,图中横坐标为液滴粒径,纵坐标为累积效率。由图可知,由于滤芯A 下游颗粒增多,且下游出现大液滴,从而致使累积效率在3 μm 以上大粒径处明显下降,最低累积效率为95%。而滤芯AN 最低累积效率为99.96%,且随着粒径的增大,过滤效率逐渐升高,在粒径2.5 μm 处过滤效率达到100%。

图5 稳态阶段滤芯累积效率对比情况Fig.5 Comparison of cumulative efficiency at steady state

由上述实验结果可知,与滤芯AN 相比,滤芯A 出现了二次夹带特征,即滤芯下游液滴个数增多,出现粒径大于3 μm 的大液滴,进而导致滤芯累积过滤效率在大粒径处出现明显下降趋势。

2.1.2 二次夹带的原因分析 通常而言,液滴二次夹带是液滴与气相分离后,在气流作用下再次进入气相的过程,而对于由纤维滤材组成的滤芯,液滴二次夹带的出现主要有以下3 个方面因素:一是液滴撞击液膜而引起的二次飞溅;二是环形空间气速较高,使得一部分已经从气相中分离下落的大液滴再次被气流带入下游;三是气流剪切力作用而造成的液膜破裂,气流将液膜边缘液滴吹入下游或将液膜吹起形成气泡,气泡逐渐增大而后发生破裂,破裂的液膜在液体表面张力的作用下形成液滴,而后被气流带入下游。

首先,根据文献[16]可得到液滴撞击液膜造成飞溅的临界判据为

其中

式中,μp为液滴黏度,Pa·s;ρp为液滴密度,kg·m-3;dp为液滴直径,m;σp为液滴表面张力,N·m-1;un为液滴法向速度,m·s-1。在本实验中可计算得K=0.026,远小于判据值,说明液滴撞击液膜后不会出现因液滴撞击液膜而造成的二次飞溅。

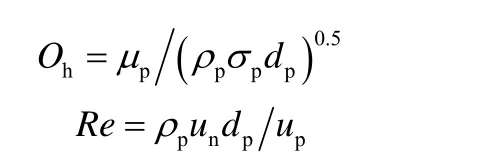

其次,过滤器壳体和滤芯之间形成一个环形空间,环形空间气速为气体体积流量与环形面积的比值。当环形空间气速大于颗粒自由沉降速度时,分离出的液滴会直接随气流进入滤芯下游。假设从气相分离出的液滴为球形颗粒,当颗粒达到自由沉降速度时,颗粒受到的曳力、浮力及重力达到平衡,根据文献[17]的关联式可得到自由沉降速度,计算时ρ和μ分别取常压下、温度为25℃时空气的密度及黏度值。以滤芯A 为例计算不同过滤速度下临界粒径尺寸,结果见表4。

表4 不同过滤速度下临界粒径尺寸Table 4 Critical particle sizes of droplets at different filtration velocities

根据计算结果可知,当过滤速度为0.1 m·s-1时,下游中只有粒径大于136 μm 的液滴才会在重力作用下自由沉降与气相分离,然而由实验结果可知,下游检测到的最大粒径不到10 μm,远远小于此气速下的临界粒径值,这意味着滤芯分离出的全部液滴将直接进入滤芯下游,而不会存在先下落而后又再次被气流带入下游的情况。

最后,分析因气流剪切力作用致使液膜破裂而造成液滴二次夹带的情况。在过滤过程中利用数码相机记录两种滤芯表面的变化情况。在此阶段可观测到滤芯A 表面有大量气泡出现,且气泡有明显的破裂现象,而滤芯AN 表面则未观测到气泡出现。

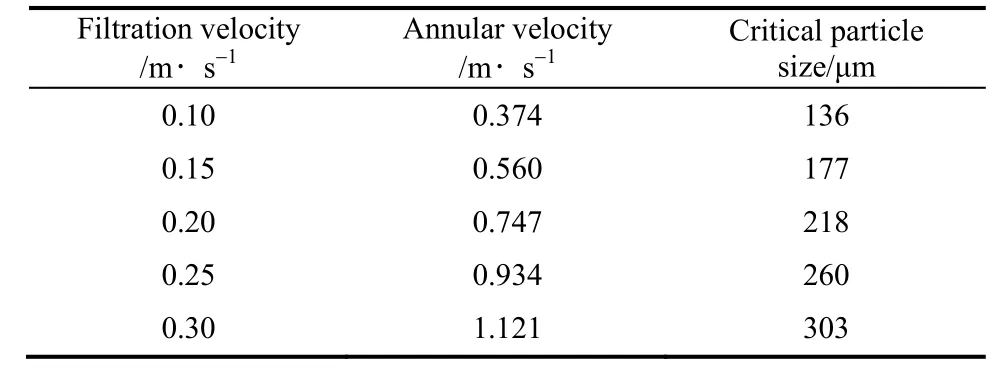

实验结束后用SEM 对滤芯轴向中心点附近最外侧玻璃纤维层及针刺毡进行观测,结果如图6所示。从图中可明显看出,在滤芯A 表面液滴在纤维之间形成液桥,液滴留在滤材内部无法及时排出,使得其表面存在大量液膜区域,因此气泡破裂后则增加了液滴的夹带。滤芯AN 表面的针刺毡未出现液膜区域,这是由于与玻璃纤维相比,针刺毡的纤维直径及纤维间孔隙较大,致使液滴在纤维之间难以形成液膜,且单层针刺毡厚度明显高于玻璃纤维,在玻璃纤维外侧形成排液通道,使得液滴从针刺毡内部向下排出,从而有效消除了液滴二次夹带现象。

由上述结果可知,滤芯内部玻璃纤维层对液滴过滤起主导作用,其主要功能是通过聚结机理使细小液滴聚结成大液滴,经纤维捕获后在最外侧玻璃纤维内部以液体的形式排出,故将此内层结构定义为聚结层。对于针刺毡而言,由于其内部纤维结构尺寸较大,显然其主要作用并非分离气体中的液滴,而是在聚结层外侧形成排液通道,使聚结后的液体从其内部排出,防止液滴二次夹带发生,故将此外层结构定义为排液层。

图6 滤芯表面微观结构Fig.6 Microstructure picture of surface of filter cartridges

2.1.3 二次夹带的评价 由前面实验分析可知,滤芯A下游中的细小液滴既包括穿透作用下产生的液滴,同时还包括二次夹带产生的液滴,而滤芯AN未发生液滴二次夹带现象,其下游液滴仅来源于穿透作用,可近似认为滤芯AN 的穿透率与单层针刺毡穿透率之比为滤芯A 未发生二次夹带时的穿透率。将滤芯A实际穿透率与理论上滤芯A未发生二次夹带时的穿透率之差定义为夹带穿透率,从而可定量评价滤芯发生的液滴二次夹带。由定义可知,夹带穿透率越大,液滴二次夹带越严重。夹带穿透率表达式为

式中,PR,A为发生二次夹带滤芯的夹带穿透率;PA为发生二次夹带滤芯的穿透率;PAN为未发生二次夹带滤芯的穿透率;PN为单层针刺毡的穿透率。

2.2 滤材润湿性对于液滴二次夹带的影响

为考察滤材润湿性对于液滴二次夹带的影响,现对由疏油型滤材缠绕而成的滤芯进行测试。分别选取型号为B 和BN 的滤芯,在过滤速度0.1 m·s-1、上游液滴浓度260~300 mg·m-3条件下进行对比 实验。实验结果表明,整个过滤过程滤芯压降及穿透率变化趋势与滤芯A 和AN 测试结果相一致。在稳定阶段,对于带有针刺毡的滤芯BN 的穿透率PBN=0.06×10-4明显小于滤芯B 的穿透率PB=3.08×10-4,而通过观测滤芯表面也发现,此阶段滤芯B 表面出现了气泡破裂现象,而滤芯BN 表面与滤芯AN 相同,并未有气泡出现。

图7 过滤过程中滤芯穿透率的变化Fig.7 Evolution of penetration throughout filtration experiment

将滤芯A 和滤芯B 的测试结果相对比,以说明滤材不同属性对于液滴二次夹带的影响。在上游液 滴浓度相同的条件下,两种滤芯过滤过程中穿透率变化对比情况如图7所示。由图可知,在稳态阶段滤芯A 穿透率较滤芯B 相比高出一个数量级。

Mullins 等[8]对液滴与单根纤维之间相互作用进行了研究,结果表明纤维表面能越大,液滴与纤维的接触角越小,液滴越容易浸润纤维。由于滤芯A 内部为亲油型滤材,与疏油型滤材相比,其表面能更大,增强了液滴与纤维吸引力,导致液滴被纤维捕获后更易润湿滤材,进而增大了滤材内部液膜区域,因此,当气流通过亲油型滤材表面时,更易出现因液膜破裂而导致的液滴二次夹带现象。

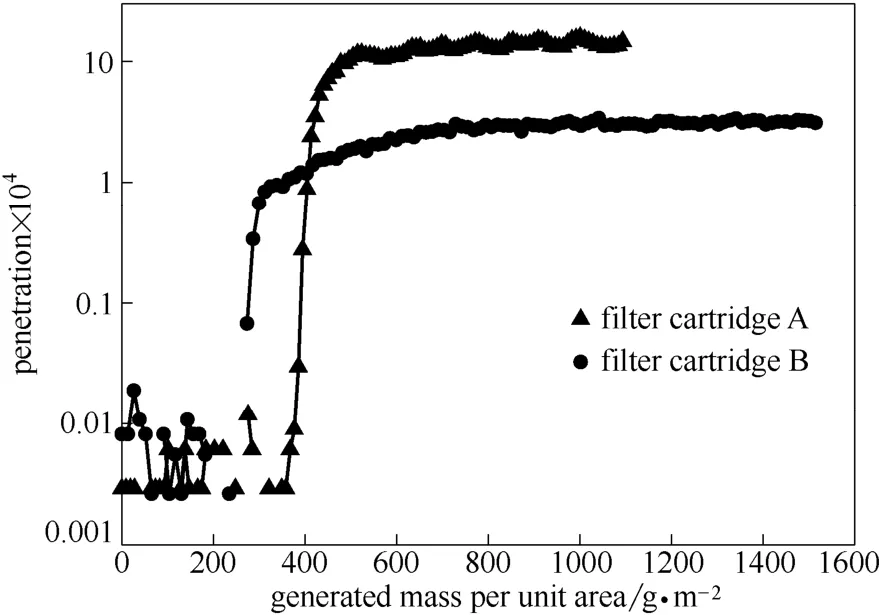

图8 滤芯外层玻璃纤维表面微观结构Fig.8 Microstructure picture of fiber glass on surface of filter cartridges

为验证上述分析结果,并获得滤芯表面滤材内部含液情况,当滤芯在稳态阶段单位面积液体通过量累积达300 g·m-2时,拆解滤芯并将两种滤芯最外侧玻璃纤维层制成150 mm×100 mm 矩形片,利用电子天平称重并与未过滤前滤材质量相比较,即得到滤材含液量:滤芯A 外层滤材含液量为3.40 g,滤芯B 外层滤材含液量为2.83 g。称重后利用SEM对两种滤芯轴向中心点附近最外侧玻璃纤维层进行观测,如图8所示。由图可见,滤芯A 外层滤材内部纤维被液体所覆盖、纤维轮廓模糊、液膜覆盖区域较大。而滤芯B 滤材内部纤维轮廓较为明显且纤维之间存在较多空隙,致使其液膜覆盖区域较小。观测所得结果和滤材含液量保持一致,验证了分析结果,说明在气液过滤过程中,此实验条件下,亲油型滤材更易导致液滴二次夹带现象出现。

图9为稳定阶段两种滤芯过滤效率曲线对比情况,图中横坐标为液滴粒径,纵坐标为累积效率。在稳态阶段,滤芯A 最低累积效率为95%,滤芯B最低累积效率为99.76%。可见,此实验条件下,疏油型滤芯过滤效果优于亲油型滤芯,表明滤材润湿性不同对于液滴二次夹带的影响也有所不同。

2.3 过滤速度对液滴二次夹带的影响

图9 稳态阶段滤芯累积效率对比情况Fig.9 Comparison of cumulative efficiency at steady state

图10 不同过滤速度下滤芯穿透率变化情况Fig.10 Evolution of penetration at different filtration velocities

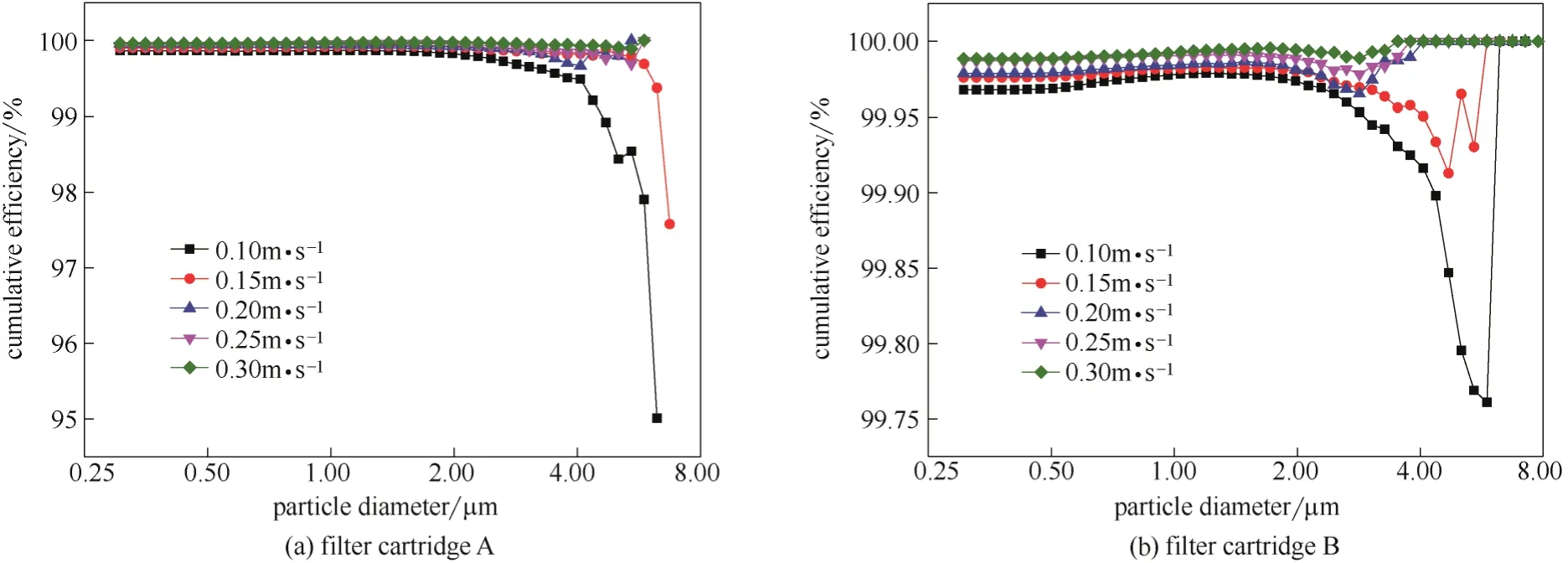

为考察过滤速度对于液滴二次夹带的影响,在0.10、0.15、0.20、0.25、0.30 m·s-1过滤速度下,分别对4 种型号滤芯进行测试分析。所有过滤速度下,上游液滴浓度均维持在260~300 mg·m-3范围 内。图10(a)、(b)分别为滤芯A 和滤芯B 穿透率随单位面积液体通过量的变化情况。由图可知,随着过滤速度的升高,滤芯穿透率逐渐降低,其中,滤芯A 效果尤为明显,而在同一气速下,滤芯A 的穿透率均高于滤芯B,说明液滴二次夹带对于亲油型滤材缠绕成的滤芯影响较大。

图12 过滤速度对滤芯累积效率的影响Fig.12 Effect of filtration velocity on cumulative efficiency

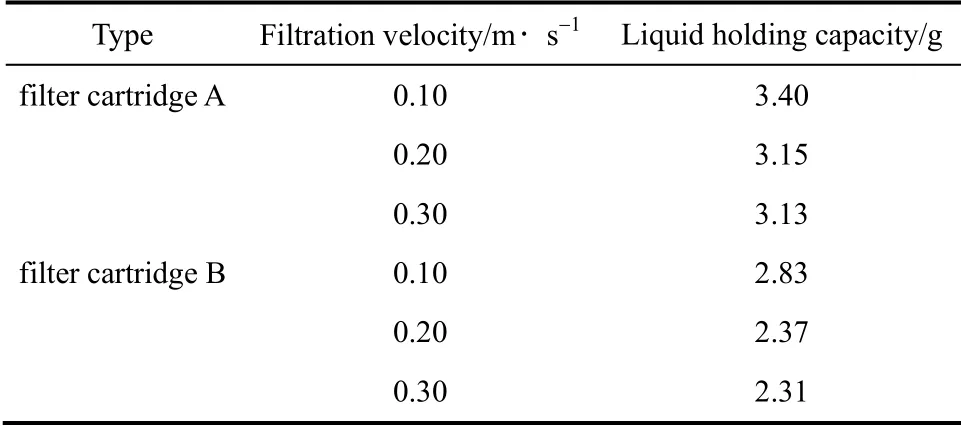

表5 不同气速下滤芯外层玻璃纤维含液量Table 5 Liquid holding capacity of filter cartridges at different filtration velocities

当滤芯在稳态阶段单位面积液体通过量累积达300 g·m-2时,采用与2.2 节中相同方法,称重得到滤材含液量,结果如表5所示。称重后利用SEM对滤芯A轴向中心点附近最外侧玻璃纤维层进行观测,如图11所示。由图可见,随着过滤速度的升高,滤芯外层滤材内部更多孔隙被气体所填充、液膜覆盖区域减少。观测所得结果和滤材含液量保持一致,说明在气液过滤过程中,对于同种滤芯,过滤速度越低,滤芯外层滤材内部含液量越多,液膜覆盖区域越大,导致滤芯越容易出现液滴二次夹带现象,进而造成滤芯下游粒子数增多,穿透率增大。

图12为过滤速度对滤芯累积效率的影响情况。可见,两种滤芯在实验气速下累积效率均在大粒径处出现下降,而由于较高的过滤速度可减弱液滴二次夹带现象,降低穿透率,因而,在此实验过滤速度范围内,过滤速度越高,滤芯的过滤效果越好,所得结果与Charvet 等[14]和Contal 等[15]对单层滤材的研究结果相一致。

3 结 论

(1)当滤芯仅由聚结层组成时,液滴在滤芯表面纤维之间形成液桥,液滴留在滤材内部无法及时排出,液膜破裂后二次夹带现象发生,下游气体中液滴数量增多,且出现粒径在3~8 μm 范围内的液滴,稳态阶段滤芯累积效率在大粒径处下降,严重影响滤芯过滤效率。

(2)对于实际气体进行过滤时,需要依据其中的液滴物性选择滤材。与不可润湿型滤材相比,可润湿型滤材具有更大的表面能,液滴与纤维间的吸引力更强,导致液滴被纤维捕获后更易润湿滤材,更易出现因液膜破裂而引起的液滴二次夹带现象。因此,在相同过滤速度下,若需提高过滤效率,宜选用不可润湿型滤材制作工业滤芯。在0.1~0.3 m·s-1过滤速度范围内,提高过滤速度可减少液滴二次夹带现象的发生,与不可润湿型滤芯相比,可润湿型滤芯过滤效果的改善更为明显。

(3)排液层物性参数对液滴二次夹带有较大影响。滤芯增加排液层后,液滴在滤芯表面纤维之间难以形成液膜,同时在聚结层外构成排液通道,使聚结后的液体从排液层内部排出,液滴二次夹带现象得以有效消除。

[1]Mead-Hunter R,King A J C,Mullins B J.Aerosol-mist coalescing filters—a review [J].Separation and Purification Technology,2014,133:484 -506

[2]Xiong Zhiyi (熊至宜),Ji Zhongli (姬忠礼),Feng Liang (冯亮),et al.Measurement and analysis on influencing factors of filtration performance of filter coalescer element [J].CIESC Journal(化工学报),2012,63 (6):1742-1748

[3]Calvert S,Jashnani I L,Yung S.Entrainment separators for scrubbers [J].Air Pollut.Control Ass.,1974,24 :971

[4]Nigmatulin R I,Nigmatulin B I,Khodzhaev Y D,et al.Entrainment and deposition rates in a dispersed-film flow [J].International Journal of Multiphase Flow,1996,22 :19-30

[5]Azzopardi B J,Sanaullah K S.Re-entrainment in wave-plate mist eliminators [J].Chemical Engineering Science,2002,57:3557-3563

[6]Zang Liye(臧丽叶),Tian Ruifeng(田瑞峰),Sun Lanxin(孙兰昕),et al.Breakdown of liquid films driven by horizontal gas flow in wave-plate channel [J].CIESC Journal(化工学报),2014,65 (3):862-869

[7]Li Baisong(李柏松),Ji Zhongli(姬忠礼),Feng Liang(冯亮).Influence of liquid properties on gas-liquid separation performance of filter [J].CIESC Journal(化工学报),2010,61 (5):1150-1156

[8]Mullins B J,Pfrang A,Braddock R D,Schimmel T,et al.Detachment of liquid droplets from fibres—experimental and theoretical evaluation of detachment force due to interfacial tension effects [J].Journal of Colloid and Interface Science,2007,312 :333-340

[9]Rayor P C,Leith D.The influence of accumulated liquid on fibrous filter performance [J].Journal of Aerosol Science,2000,31:19-34

[10]Argo W B,Chen G K C,Kocatas B M,et al.Fiber bed separator and method for separation of aerosols from gases without re-entrainment [P]:US,4086070.1978

[11]GB/T 6165—2008 [S].Beijing:Standards Press of China,2008

[12]EN 779:2012 [S].England :The British Standards Institution,2012

[13]ASHRAE 52.2 :2007 [S].America:American Society of Heating,Refrigerating and Air-Conditioning Engineers,Inc.,2007

[14]Charvet A,Gonthier Y,Gonze E,et al.Experimental and modelled efficiencies during the filtration of a liquid aerosol with a fibrous medium [J].Chemical Engineering Science,2010,65 :1875-1886

[15]Contal P,Simao J,Thomas D,et al.Clogging of fiber filters by submicron droplets.Phenomena and influence of operating conditions [J].Journal of Aerosol Science,2004,35:263-278

[16]Bai Chengxin,Gosman A D.Development of methodology for spray impingement simulation //SAE International Congress and Exposition [C].USA,1995

[17]Perry R H.Perry’s Chemical Engineers’ Handbook [M].Beijing:Chemical Industry Press,1993:5-117