某电厂次次末级叶片断裂原因分析

陈 啸,张小伍,李兴东

(1.哈尔滨创新投资有限公司,哈尔滨150001;2.哈尔滨汽轮机厂有限责任公司)

1 事故调查

某电厂机组在检修过程中发现次次末级叶片在叶根第一齿处出现裂纹,裂纹起始于叶根出汽边内弧侧第一齿的圆弧过渡区根部,向出汽边方向扩展,叶片扩展区在背弧侧,长度约为62mm,内弧裂纹长度约为90mm。叶片的材质为0Cr17Ni4Cu4Nb。在完成叶片开裂情况的整体检查工作后,将这只叶片解剖,做断口分析和材质分析。

2 断口分析

2.1 断口宏观分析

将断裂叶片进行解剖观察断口形貌,断口的宏观照片如图1所示,叶片叶根各个齿面的边缘都有去尖角修圆的痕迹,但很不规则,个别地方形成小缺口,叶片裂纹起始处的修圆效果不好,留有尖角,是单疲劳源,在裂纹扩展区有清晰海滩花样[1],叶片的断面已氧化,叶片断面上有发蓝的现象。

图1 叶片的宏观断口照片

2.2 断口微观分析

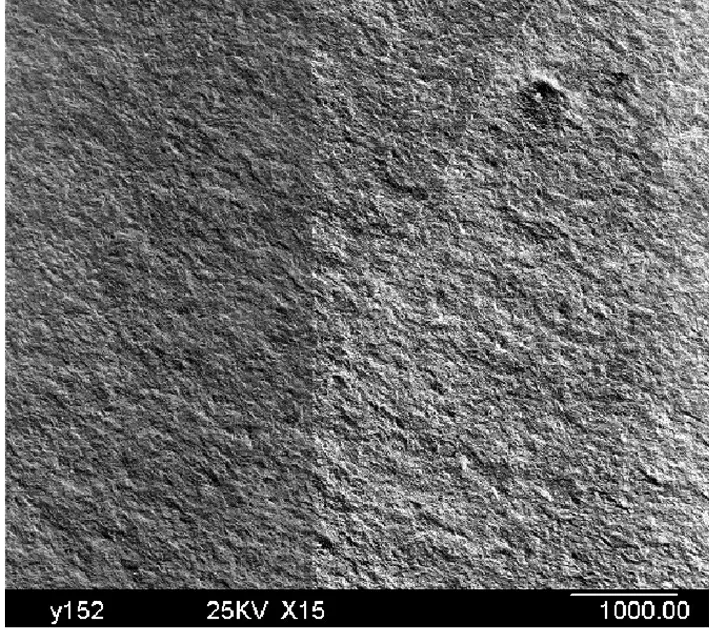

在扫描电子显微镜下观察叶片裂纹断面,断口裂纹源区和扩展区的微观形貌见图2。如图2(a)所示,断口有发散,收敛到断口尖角处,断口尖角处有一小划面,清晰可见不规则的机械打磨的痕迹,此处为叶片断裂源区;由图2(b)可见,扩展区贝纹线收敛于源区,断面为单源疲劳断口。断口表面氧化严重,高倍下观察可见覆盖一层氧化皮。

图2(a) 叶片断口裂纹源区微观形貌

3 材质分析

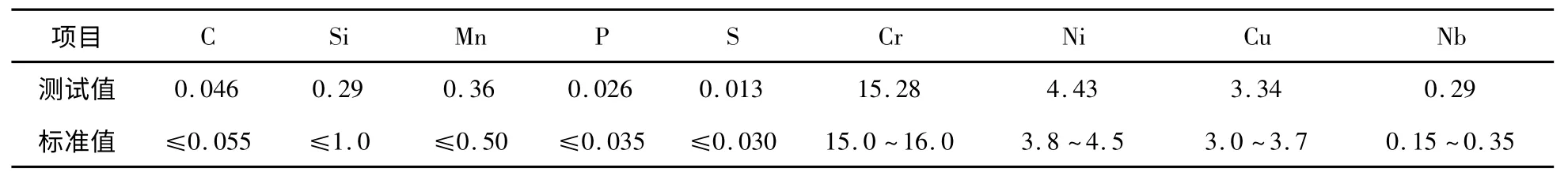

3.1 化学成分分析

在断裂叶片叶根处取样,对叶片0Cr17Ni4Cu4Nb钢进行化学成分分析,其分析结果(质量分数)见表1。由表1可见,叶片的化学成分符合B/HJ419-2006中0Cr17Ni4Cu4Nb钢的技术要求。

图2(b) 叶片断口裂纹扩展区微观形貌

3.2 硬度测试

在断裂叶片上取试样进行硬度测试,硬度结果为HB309和HB311。叶片钢屈服强度等级为590Mpa,相对应的硬度值规定为HB262~302,因此,测试结果表明断裂叶片的硬度不符合B/HJ419-2006标准中的技术要求。

表1 0Cr17Ni4Cu4Nb钢的化学成分 (w%)

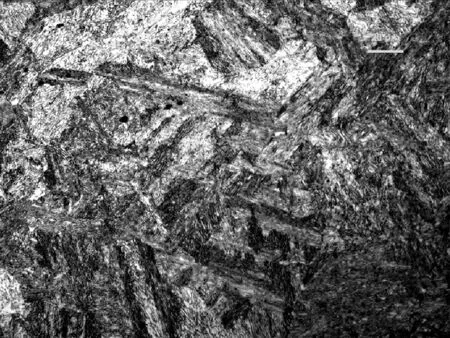

3.3 金相组织

在叶片的断口上取样制备金相样品,叶片的金相组织如图3所示,叶片夹杂物评定结果为A1、B1.5、D0.5。叶片金相组织为回火马氏体,晶粒度为5.5级,组织上有少许残余奥氏体存在,叶片钢的金相分析符合B/HJ419-2006标准中的技术要求。

图3(a) 叶片的金相组织×100

图3(b) 叶片的金相组织×500

4 综合分析

从汽轮机机组运行过程中叶片的受力情况分析,叶根第一齿是叶片叶根处的最大受力面,齿面圆弧过渡区的根部即为叶片叶根处的应力集中区。设计图纸上明确要求对叶根齿面的边缘进行打磨,但若打磨效果不佳,则不能很好地消除叶根齿面边缘的尖角,甚至会形成小的缺口,加剧叶根处的应力集中效应,叶片的裂纹形成寿命在使用寿命中占很大比重,上述因素严重损耗了叶片的裂纹形成寿命,导致叶片过早地产生疲劳裂纹进而发生断裂[2]。

5 结论与建议

(1)叶片的断裂性质为疲劳断裂。裂纹源萌生于叶根齿面圆弧过渡区的应力集中区,机械打磨形成的缺口是形成疲劳裂纹的主要原因。

(2)叶片硬度不符合B/HJ419-2006的技术要求。

(3)建议保证叶片叶根处去尖角修圆工艺过程的机械加工质量。

[1]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998.

[2]孙志,江利,应鹏展.失效分析-基础与应用[M].北京:机械工业出版社,2005.