金属烧结过程中温度场分布的有限元分析

张可朋,郝昱宇,王 鹏

(西安科技大学 工程训练中心,陕西 西安710054)

与传统加工相比,快速成型技术有着生产周期短、灵活性高、加工柔性高以及精度高等优点。直接金属快速成型技术由计算机的辅助设计系统中的CAD技术模拟制件的三维模型,再由成型设备根据模型,利用切片技术进行层层烧结,最后成型制件。在烧结过程中,热场的分布影响着制件成型精度和强度,利用ANSYS对金属(钛)在烧结过程中的热场进行模拟,分析烧结参数对金属粉末在烧结过程中受热均匀性的影响,选择出较为合适的参数组来对金属进行烧结。

1 温度场及数学模型的建立

直接金属烧结是使金属粉末在激光的作用下,直接生产高致密、结构复杂的的成型制件。但是对于烧结成的制件,在快速冷却的过程会会产生严重的翘曲变形,进而影响制件的成型质量以及精度,究其原因主要是金属粉末层产生的高温导致制件产生热应力及翘曲变形,通过对热应力场的分析,能够得到热场及热场梯度沿着X轴及Y轴分布情况,以及一些烧结参数如:烧结功率、激光束直径、烧结时间、间隔时间以及扫描间距对温度场分布的影响方式。

为了更为准确的模拟温度场,对其数学模型的建立设定如下假设条件:

(1)由于热辐射产生的热量,只发生在烧结层金属的内部,并且假设激光束的热量直接与烧结层金属的表面接触,并且满足高斯分布;

(2)金属粉末层很薄,故温度变化所产生的应力类型为平面应力;

(3)激光光斑形状为圆形,整个烧结层都是同性并且连续的;

(4)粉末中所有的固体颗粒形状都被假设为球状并且尺寸一致。

2 有限元模型的建立及有关公式

在直角坐标系中的对温度场的有限元分析方法已经得到了应用,下面给出的表达式分别是:元素电容矩阵[c]e,热传导率矩阵[K]e,边界热流矢量{f}e:

式中:{N}e是节点处函数矢量,[B]e是温度随着节点变化的导数矩阵,{qg}e是节点产生热量的导数矢量。通过计算机对积分表达式进行运算,利用高斯积分的方法在每个方向上三点位置处进行积分,则获得整体的微分公式:

式中:GC是有限元模型的整体电容矩阵,GK是有限元模型的整体刚度矩阵,GF是有限元模型的应力矢量(满足右手法则),T是整体的温度矢量,{˙T}是整体的温度矢量的导数。温度T随时间变化的一次常微分方程,而这些方程可以通过隐式差分的运算方法转换成一系列的代数方程,运算结果要随着时间间隔,随着模型内部节点位置的变化,一步一步的进行运算获得,时间间隔Δt包含两个时步,一个是烧结时间Δt1以及间隔时间Δt2,即激光束发生装置的周期性。

3 结果分析

为了更确切的分析出在烧结过程中,其温度场分布的特性,应用有限元分析(ANSYS)做出更加准确的模拟与分析,通过ANSYS分析,可以核实所建立的有限元模型是否和在烧结过程中单层金属粉末温度场的分布一致。

激光束的相关参数以及材料的相关属性如下述:激光的烧结功率P=2W,激光斑的半径R=50×10-6m,激光束的扫描速度V=1mm/s,钛金属的热传导率k=1.45W/mK,密度ρ=2 931.5kg/m3,比热容C=335J/kgK。

图1 金属烧结过程中热场有限元网格的划分图

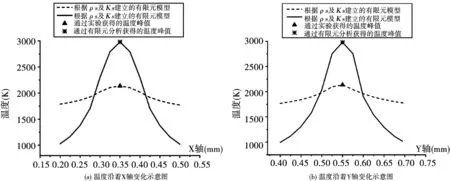

如图2是在平面直角坐标系中,给出了经过有限元分析方法计算得到的温度分布情况和试验测得的温度分布的情况的对比。当实验中实际测得的最高温度是1 500K时,取相同的参数条件下,经过有限元分析方法计算得到的实际最高温度应该是2 134.8K,究其原因在于在测量过程中,由于操作等原因,会有热量的损失。所以,当同时考虑粉床的密度以及传导率的因素的时候,理论计算的最高温度值要高于试验所测得的数值,当经过相当短的时间之后,计算得到的温度值将趋近于实际测得的实验值。

在图3a显示出了在X坐标由0.20mm到0.50mm处和Y坐标由0.40mm到0.70mm处组成的面域内,表明层金属温度水面目标测绘分布图,由图中可以看出,激光束中心位置处的温度最高(2978.8K),也可以见到其他低于最高处的峰值,图3b是在X坐标由0.25mm到0.45mm处和Y坐标由0.45mm到0.675mm处组成的面域内,表面层金属温度分布的轮廓等温线图,加粗的等温线显示的是钛金属粉末熔融的温度,在这条等温线内部的区域,金属材料的温度要高出熔融温度,而只有当材料的将粉末粒子的温度达到熔融温度以上时,变为液相,才能够进行融化烧结,所以,在熔融温度线内部的区域的金属粉末进行着烧结,而在区域以外的,没有进行烧结。

图2 烧结过程中表面金属温度的变化示意图

图3 金属表层的温度场分布图

影响金属烧结温度场分布的主要有以下因素:激光束的半径、烧结功率、烧结时间以及间隔时间(主要是针对激光器的脉冲而言)、以及扫描间距,以有限元分析为基础,对以上影响因素进行检验。

4 总结

本文主要介绍在对单一的金属粉末进行激光烧结过程中,利用有限元分析的方法对金属粉末层的热场分布进行研究分析。温度场峰值并不在激光束的中心,而是略微的偏向X值减小以及Y值增加的方向上,但仍然在激光束的覆盖区域内部;热场温度随着激光束的半径的增加而增加,当r≥0.1mm时温度随着烧结半径的增加而减少;热场温度随着烧结时间的延长而增加,而随着间隔时间的延长而降低,且随着扫描间距的增加而降低。

[1]齐海波,颜永年,林蜂.张人估,激光选区烧结工艺中的金属粉末材料[J].激光技术,2005,29(2):183-186.

[2]曾锡琴,朱小蓉.激光选区烧结成型材料的研究和应用现状[J].江苏技术师范学院学报,2005-11(6):70-74.

[3]崔益军,姜世杭,张建峰.直接量属粉末激光烧结试验研究[J].农业装备技术,2007,33(6):21-23.

[4]左红艳,魏镜技,楼日明.金属粉末的直接快速成型技术[J].机电产品开发与创新,2005,18(3):67-69.

[5]任乃飞,张福周,王辉.金属粉末选择性激光烧结技术研究进展[J].机械设计与制造,2010,2:201-203.

[6]王文峰.覆膜金属粉末激光烧结成型过程三维温度场数值模拟技术研究[D].中北大学,2008,5:4.