多金属复杂硫化铜矿中有价金属的分离研究现状与进展

周娟,廖亚龙,李冰洁,黄斐荣

(昆明理工大学冶金与能源工程学院,云南 昆明 650093)

我国铜矿资源缺乏,随着矿资源的大量开采及消耗,矿石品位逐年下降,导致经过选矿分离和富集后,往往产出大量的低品位复杂多金属硫化矿。该类矿物的特点为铅、铁、锌等元素共生或者伴生,且嵌布粒度较细,铜、锌的含量远低于精矿的品位。其中硫化矿中的铜多以黄铜矿的形式存在,铅以方铅矿形式存在,锌以闪锌矿的形式存在,而铁除了以黄铜矿的形式与铜共生外,还以黄铁矿和磁黄铁矿的形态存在。

针对复杂铜铅硫化矿,往往采用常规选冶联合法[1]来进行处理,即先通过浮选法得到硫化精矿然后采用火法冶炼工艺进行铜铅等有价金属的分离。但是由于铅含量较铜含量高,在火法冶炼过程中,原料中铅会大量随转炉渣和贫化电炉渣损失掉,部分铅也会与各种杂质元素一起进入闪速炉和转炉的烟尘中。因而,该精矿如果作为火法炼铜原料,铅不能有效回收利用,相反还会给冶炼过程带来不良影响。若作为原料投入铅冶金流程,则大量的铜进入粗铅,精炼作业时产生大量的铜浮渣,导致铅损失大,且铜浮渣的处理也较困难,该矿物作为铅的冶炼物料不科学[2]。加之铜铅的浮选性质比较相近,采用常规选矿方法难以分离出铜、铅、铁等合格精矿[3-4]。

为了提高金属回收率,解决多金属硫化矿难处理问题,提高矿床利用价值、增加经济效益。本文综述了多金属硫化矿中分离提取有价金属的技术现状,展望了高效分离的研究趋势。

有关复杂多金属硫化矿的研究报道较多,概括起来主要有两类处理方法:一种是焙烧预处理-浸出法;另外一种是直接浸出方法。

1 焙烧预处理-浸出工艺

复杂硫化矿如直接进行酸浸处理,铜锌的浸出率较低,所以在直接浸出前往往需要进行焙烧处理,以提高铜锌的浸出率。根据焙烧预处理方式的不同可以分为氧化焙烧-酸浸、硫酸化焙烧-水浸、硫化焙烧-酸浸、钙化焙烧-酸浸、微波焙烧预处理-酸浸等方法,这些方法中除了硫酸化焙烧得到的焙砂用水来浸出外,其他工艺的酸浸出过程大致相同,主要采用0.5~2.0mol/L的稀硫酸溶液浸出焙砂,铜、锌及铁绝大部分进入浸出液,铅以氧化铅或者硫酸铅的形态保留于浸出渣中,进一步从浸出液中分离和提取铜和锌,浸出渣作为铅冶炼的精矿返回炼铅过程,回收铅及原料中所含的贵金属。不同工艺的焙烧预处理工艺分述如下。

1.1 氧化焙烧

氧化焙烧是在氧化性气氛中低于物料的软化温度下进行的。当温度达到650℃左右时CuFeS2会分解为辉铜矿(Cu2S)、磁黄铁矿及二氧化硫气体,见式(1)。

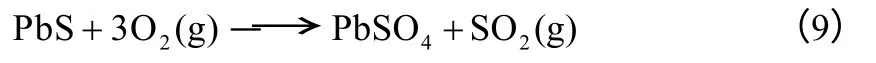

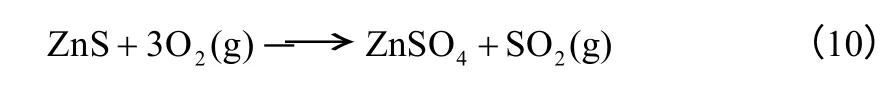

如果保持焙烧温度高于黄铜矿的分解温度,且增大通氧量,辉铜矿、黄铁矿、磁黄铁矿、方铅矿以及闪锌矿会进一步氧化生成相应的硫酸盐,但是随着温度的升高以及SO2浓度的降低,硫酸盐会进一步氧化分解为相应的氧化物。氧化焙烧过程发生的主要反应如式(2)~式(6)。

许素敏等[5]采用低温氧化焙烧-稀硫酸浸铜-硝酸浸银的工艺流程处理含银硫化铜精矿,铜和银的浸出率分别达到90.6%和91.2%。张晓峰等[6]将火法炼铜所得含砷难溶性白烟灰进行氧化焙烧处理后,铜的浸出率可达到98%,而不进行焙烧时铜的浸出率只为45%。姚维义等[7]分别在527℃、620℃下对高铅硫化铜精矿进行二次焙烧,所得焙砂分别用30g/L和100g/L的稀硫酸进行二段逆流浸出,铜浸出率达到了97.4%、浸出渣含铜为0.54% 。

1.2 硫酸化焙烧

硫酸化焙烧工艺是在一定的温度和气氛条件下,将矿物原料中金属硫化物转变为可溶性的硫酸盐,焙砂用水浸出,实现铜、锌等有价金属提取,并与铁和铅有效分离。硫酸化焙烧可分为全硫酸化焙烧和半硫酸化焙烧。在工业生产中,多采用半硫酸化焙烧其目的是为了减少湿法炼铜的废电解液处理量以及提高硫的回收利用率。全硫酸化焙烧与半硫酸化焙烧的区别在于得到的焙砂的矿相结构不一样,半硫酸化焙烧的焙砂中金属只有一部分以硫酸盐的形态存在,另一部分是以氧化物存在的。硫酸化焙烧的焙砂一般直接用水作浸出剂,半硫酸化焙烧得到的焙砂需用稀硫酸溶液进行浸出。

铜铅硫化矿在硫酸化焙烧过程中,铜和锌转变成可溶于水的硫酸盐CuSO4和ZnSO4,铁则转变为不溶于稀酸的氧化物(Fe2O3),方铅矿转变成硫酸铅,见式(7)~式(10)。

硫酸化焙烧得到的焙砂用水浸出时,铜和锌等可溶性硫酸盐进入浸出液,铅及大部分铁留在浸出渣中,从而铜、锌与铁、铅等金属分离。传统硫酸化焙烧工艺处理含硫少的矿物时,需加入浓硫酸与矿物进行调浆,在低于硫酸沸点温度下进行低温酸化,然后在低于680℃将酸化中形成的Fe2(SO4)3分解为Fe2O3。刘万里等[8]在石煤中加入石煤质量36%的浓硫酸进行低温硫酸化焙烧处理,用水浸出焙砂时钒浸出率达到78.2%,而用酸直接浸出时钒的浸出率只有67.8%。铜冶炼过程中产生的以金属硫化物为主的烟尘加入浓硫酸焙烧处理,使得烟尘中的主要金属铜、铁、铅、铋等转变成硫酸盐形式,其中铜、铁等的硫酸盐易溶于水和稀酸,而铅、铋的硫酸盐在水和稀酸中溶解度小而残留于浸出渣 中[9]。加入硫酸进行焙烧,虽然分离效果较好,但浓硫酸热稳定性差,当达到一定温度时易沸腾和分解,致使焙烧烟气对设备腐蚀严重[10-11]。

1.3 钙化焙烧

在焙烧物料中在加入氧化钙或者碳酸钙进行焙烧的过程就是钙化焙烧,这种焙烧方法在矾的提取冶金中应用较多[12-14]。金属硫化矿在氧化焙烧过程中会有大量的SO2和SO3气体生成,焙烧工艺通过引入CaO使硫在焙烧过程中以CaSO4形式固硫在焙砂中,从而有效避免SO2烟气污染问题[15]。由于碳酸钙储量丰富,价格低廉,且焙烧过程中能形成稳定的硫酸钙而被广泛作为固硫剂。钙化焙烧固硫的反应方程如式(11)。

钙化焙烧并非能将过程中产生的硫全部固定,而不产生含硫氧化物的烟气。硫化铜精矿加碳酸钙焙烧在低温阶段能将硫化铜矿中91.2%的硫固住,但高温焙烧阶段则只能固住77.2%的硫[16]。钙化焙烧也能将矿物中的非晶态物质转变为晶态物质,提高处理矿物的反应活性[17]。

1.4 硫化焙烧

硫化焙烧是在惰性气体保护下将多金属复杂硫化矿与硫混合后在高温下焙烧、选择性转变矿物组分的一种工艺,焙烧中可有效抑制SO2气体的产生。在温度达到623~673K时,黄铜矿与元素硫发生相变反应,转变成极易被氧化浸出的铜蓝和不溶于酸的黄铁矿[18-20]。根据二者对Cu2Cl2溶解性的差异,硫化焙烧的产物可在酸性条件下采用CuCl2作为浸出剂,浸出其中的Cu2+,在浸出过程中硫以单质硫的形式回收,这能有效解决硫酸储存难的问题。硫化焙烧及焙砂浸出主要发生反应如式(12)、式(13)。

1.5 微波焙烧

微波焙烧是不同于传统的煤、电、气及油的加热方式下对矿物进行焙烧作业的手段和方法。微波加热是通过被加热体内部偶极分子高频往复运动,在分子间产生内摩擦热而使被加热物料温度升高,无需热传导过程,就能使物料内外部同时加热、同时升温,加热速度快且均匀,有效避免了常规受热不均匀等现象,使矿物间产生明显热差,从而有效促进矿物解离同时增大矿物的反应表面[21-22]。其次,由于不同矿物具有不同的介电常数,导致了不同矿物对微波能的吸收特性不尽相同,所以在相同的微波场中不同矿物间具有不同的升温特征。例如对于多数硫化矿,其对微波能具有较强的吸收作用,所以该类矿物经微波处理后,其晶体结构及表面特征均会发生显著改变;而对于硅酸盐、碳酸盐、石英、脉石等属于热惰性物质,通过微波辐射处理很难改变其矿物结构[23-27]。因此,在相同微波场中,充分利用矿物对微波能吸收的差异性,使矿物被选择性地活化,从而提高矿物反应活性并改善其浸出性能。

2 直接浸出处理方法

直接浸出处理方法包括高价铁盐浸出、酸性气氛氧压浸出、微生物浸出等方法,各种回收技术的主要工艺及特点具体分析如下。

2.1 高价铁盐浸出

纯湿法工艺处理复杂硫化铜矿时,常常用FeCl3或Fe2(SO4)3在酸性条件下浸出。长期以来,国内外学者都致力于三氯化铁作浸出剂浸出硫化铜精矿的研究[28]。但在浸出过程中不可避免地会给浸出液带进大量的铁和其他杂质,增大从溶液中获得纯净阴极铜的难度[29],且高价铁盐再生困难,会造成溶剂消耗量增大,并且Cl-的强腐蚀性也是不容忽视的,所以该工艺整体经济性较差[30]。

高价铁盐直接浸出多金属硫化矿时,主要发生反应如式(14)~式(17)。

2.2 酸性气氛高压浸出

复杂铜铅硫化矿普遍特点为:嵌布粒度细、结构稳定、分解困难,在直接处理此类矿石时,可充分利用氧压酸浸这一强化手段。酸性气氛和高压浸出是一种湿法冶金的强化浸出方法,具有浸出率高、流程短、无污染等优点,应用前景广阔[31-33]。

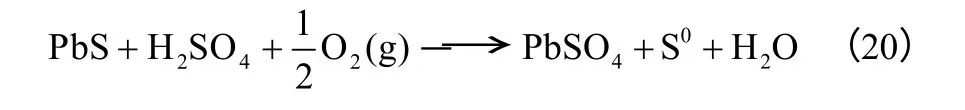

在氧压酸浸过程中,硫化物中的硫元素会被氧化为单质硫,而金属元素则转变为硫酸盐,具体的化学反应如式(18)~式(20)。

反应式(18)生成的Fe2+极不稳定,在高压釜内会很快被氧化生成Fe3+,而Fe3+又会继续氧化PbS、CuFeS2、PbS等硫化物,而自身又被还原为Fe2+,原料中的铁能提高浸出速率。见式(21)、 式(22)。

此外在低酸条件下,高铁离子会水解成赤铁矿,同时产生硫酸[34]。相关反应见式(23)。

2.3 微生物浸出

微生物浸出复杂硫化矿中的铜是目前研究较多、发展较快、应用前景较广阔的技术之一。该法通常又被称作细菌浸出法,其借助细菌在生命活动中自身具备的氧化性和还原性直接或间接地催化氧化(还原)矿物,使得矿物中有用成分以离子或沉淀形式氧化、还原出来,从而使得有价金属从矿石中浸出分离出来。目前用于生物浸出的微生物主要有氧化亚铁硫杆菌和氧化硫硫杆菌,这些细菌可在嗜热条件的高酸及高浓度重金属的环境中生 存[35-36]。微生物浸出过程极为复杂,存在氧化亚铁硫干菌将溶液中的亚铁离子氧化为高价,氧化硫硫干菌将矿物中硫化物中的硫氧化为硫酸根,同时产 生的铁离子会进一步水解使得黄钾铁矾沉淀附着 在矿石颗粒表面,形成致密的钝化膜,降低铜的浸出率[37-38]。

菌种微生物选用对浸出过程的影响较大,采用铁/硫混合菌浸出黄铜矿时效果较单一菌的浸出效果好[39-40]。对于高铅硫化铜矿,由于在浸出过程中方铅矿不易被细菌氧化,可以通过控制生物浸出的温度及使用不同的生物菌,实现有效分离铜和铅的目的[41-42]。

3 分离提取技术的优劣比较

要获得较高的脱硫率,氧化焙烧中焙烧温度往往需高于820℃,由于硫化物的氧化焙烧是放热反应,所以焙烧过程温度应控制在硫化物的着火点温度以下,若温度接近着火点温度,矿物会出现软熔现象,软熔物质会包裹未反应物料,出现烧结现象从而使氧化反应速度缓慢,氧化反应不完全,因此温度的控制至关重要。对于含铅较高的多金属硫化矿,焙烧温度应控制在730℃以下,否则物料容易软化,在物料表面形成致密的铅层,产生烧结现象。但在这样的温度下焙烧,脱硫效果差,焙砂中铅、铜及锌成硫化物存在的比例大,焙烧酸浸时浸出率不高。因此氧化焙烧工艺不适宜处理含铅高的硫化矿。此外,氧化焙烧在高温下将矿物中的硫氧化为SO2,除了需要配置复杂、膨大的制酸系统外,在焙砂浸出中又需加入大量的硫酸,不仅未能充分利用矿石原料中的硫资源,而且能耗高,对环境污染严重。

硫化焙烧过程不产生SO2气体,因而无环境污染问题,并且后续浸出过程中使用的浸出剂可循环使用,浸出液易过滤,具有流程短、设备投资少、浸出率高的优点,硫化焙烧技术也用于低品位氧化铅锌矿的处理[43]。但是,不论处理硫化矿还是处理低品位的氧化锌矿,焙烧过程必须在惰性气体的保护环境下进行,这在工业生产中较难实现,所以该工艺还存在一定的局限性。钙化焙烧过程中氧化钙或碳酸钙的引入,提高了焙烧物料的软化点,对软化点低的多金属复杂硫化矿的处理是一种行之有效分离有价金属的方法,如含铅高的硫化铜矿。虽然钙化焙烧能有效减少SO2气体的生成,但是在焙烧过程中引进的Ca2+对后续的除杂影响较大,故在实际的生产中同样具有一定的局限性。倘若将焙烧过程中产生的硫酸钙在浸出过程中以石膏的产品形式加以利用,那么钙化焙烧不失为一种处理复杂铜铅硫化矿的有效方法。

在焙烧预处理方法中,硫酸化焙烧将硫化矿中的硫大部分转变为硫酸盐,焙烧过程中仅有少量的SO2释放出,焙砂的浸出不耗硫酸或者消耗的硫酸极少,无论是环境友好性还是过程的经济性都有显著的优势。焙烧过程中常常加入Na2SO4强化硫酸盐的形成,降低硫酸化焙烧反应的活化能,也能提硫化物转化为硫酸盐的产率。硫酸化焙烧工艺在低温下也会是矿物中的矿相发生转变,在处理复杂多金属硫化矿时获得较好的指标,硫砷铜矿在200℃下硫酸化焙烧7h后,90%的铜能够被浸出[44]。

微波焙烧预处理复杂多金属硫化矿是最近的研究热点,采用微波方法对复杂硫化铜精矿进行预处理,能大大缩短处理时间。在处理复杂硫化铜矿过程中可将硫和铅固定在焙砂中,不放出有害气体,避免了环境污染,减轻了收尘负担[45]。

高价铁盐浸出工艺的主要缺点是过程反应机理复杂、流程长、高价铁盐的损耗大、再生困难,要实现产业化仍需进行大量的研究。最近,有采用腐蚀性极低的甲基磺酸铁浸出方铅矿的研究报道,浸出反应后通过铅的隔膜电解再生甲基黄酸铁[46],也有用三氯化铁和氯化铜浸出黄铜矿和斑铜矿的研究报道[47]。

由于氧压浸出过程是在高温(200~250℃)高压(4~6MPa)条件下进行的,其中发生的化学变化较复杂,所以在浸出过程中还有部分硫化物直接氧化成硫酸盐,不会生成单质硫,因此会造成氧的消耗量增大[48]。如果在高压浸出前对矿物进行焙烧预处理活化,高压浸出前首先进行酸性气氛浸出,那么可以使复杂化多金属硫化矿的高压浸出条件更为温和,降低氧气的消耗和大幅缩短浸出时间[49]。徐志峰等[50]以黝铜矿为主体矿物的复杂硫化铜矿在300℃活化,在温度180℃、氧分压0.6MPa、初始硫酸浓度1.23mol/L条件下浸出2h,铜和锌浸出率分别高达94.08%和96.95%,而铁浸出率仅为22.37%,而且在复杂铜精矿热活化预处理过程中未见铅、锌、硫和砷等元素挥发损失。

微生物浸出法具有工艺简单、环境友好、投资费用低等优点,对于低品位硫化矿的湿法冶炼技术来说,该方法无疑是一个不错之选。但是其自身也存在不少技术上的难题,例如微生物浸出时浸出周期长、浸出时钝化现象严重等问题。针对生物浸出存在的问题,对矿物进行焙烧预处理或在浸出菌种中添加催化剂改善矿石的物相结构,能提高有价金属浸出率[24,51]。杨洪英等[52]提出了在微生物浸出过程加入一定量的玻璃珠,通过震荡摩擦使钝化膜脱落,从而使得新的浸出表面暴露出来,强化浸出过程,可使铜的浸出率由最初的50%提升到89%,同时该方法有效缩短了浸出周期,大大提高了铜浸 出率。

4 结语与展望

氧压浸出工艺需在高压条件下进行,无形中大大增加了设备投资成本,也存在部分硫过度氧化成硫酸,而无法以单质硫形式回收。但是,将复杂多金属硫化矿进行低温热活化后,再进行酸性氧压浸出,不仅条件温和,设备投资也相对高温高压条件下的直接浸出少得多,具有明显的优越性。虽然细菌浸出具有浸出周期长、浸出率低等缺点,但是随着矿石品位的降低以及复杂矿物的堆积,微生物浸出亦具有明显的发展前景,特别是针对低品位复杂多金属硫化矿的处理,更具有明显的优势。微波焙烧预处理能选择性改变矿物相结构,若将其应用于氧压浸出和微生物浸出的预处理过程,能使酸性氧压浸出和微生物浸出在复杂多金属硫化矿分离和提取有价金属中更具有广阔的发展前景。

[1] 李福兰,胡宝栓,王李鹏,等. 新疆某复杂铜铅锌硫化矿综合回收试验研究[J]. 甘肃冶金,2012,34(4):28-31.

[2] 姚维义,黄学章. 高铅硫化铜精矿的二次焙烧[J]. 湖南有色冶金,1998,14(5):28-31.

[3] Minic D,Strbac N,Mihajlovic I,et al. Thermal analysis and kinetics of the copper-lead matte roasting process[J].Journal of Thermal Analysis and Calorimetry,2005,82:383-388.

[4] 陈宁,王怀宇,程永高. 铜铅锌多金属硫化矿分离试验研究[J]. 湿法冶金,2011,30(2):134-136.

[5] 许素敏,王开群. 多金属硫化矿回收铜银的工艺研究[J]. 甘肃冶金,2007,29(4):43-45.

[6] 张晓峰,曹佐英,肖连生,等. 焙烧对高砷白烟灰中铜浸出率的影响及其热力学分析[J]. 矿业工程,2012,32(5):86-89.

[7] 姚维义,黄学章. 高铅硫化铜精矿的二段焙烧[J]. 湖南有色金属,1998,14(5):28-31.

[8] 刘万里,王学文,王明玉,等. 石煤提钒低温硫酸化焙烧矿物分解工艺[J]. 中国有色金属学报,2009,19(5):943-948.

[9] 吴军,宋祥莉,姜国敏. 铜闪速炉烟灰硫酸化焙烧后焙砂浸出试验研究[J]. 有色冶金:冶炼部分,2012(5):5-7.

[10] 石剑锋,王志兴,胡启阳,等. 硫酸氢铵硫酸化焙烧法红土镍矿提取镍钻[J]. 中国有色金属学报,2013,23(2):510-515.

[11] Zhang Y L,Yu X J,Li X B. Zinc recovery from franklinite by sulphation roasting[J].Hydrometallurgy,2011,109:211-214.

[12] 李昌林,周向阳,王辉,等. 强化氧化对石煤钙化焙烧提钒的影响[J]. 中南大学学报:自然科学版,2011,42(1):7-10.

[13] 曹鹏. 钒渣钙化焙烧试验研究[J]. 钢铁钒钛,2012,33(1):30-34.

[14] 张晓刚,高永波,徐强,等. 石煤钒矿钙化焙烧碱浸提钒工艺的实验研究[J]. 应用化工,2013,42(6):1026- 1032.

[15] Ma S F,Zhang G X. Leaching process of vanadium from argillaceous vanadium ore using calcified roasting study on roasting technology[J].Chinese Journal of Rare Metals,2007,3l(6):813-817.

[16] 蔡超君,华一新,梁铎强. 硫化铜精矿加碳酸钙焙烧表观动力学研究[J]. 有色冶金:冶炼部分,2004(3):2-12.

[17] 何丹,仲剑初,王洪志,等. 富硼渣钙化焙烧研究[J]. 化工矿物与加工,2010(6):12-16.

[18] 宋宁,刘纯鹏. 黄铜矿加硫焙烧提铜新工艺[J]. 有色金属,2005,57(2):84-87.

[19] 宋宁,杜景红,杨斌,等. 加硫焙烧黄铜矿的溶浸过程及其动力学分析[J]. 有色金属,2006,58(2):67-69.

[20] 宋宁,严继康,杜景红. 黄铜矿硫化焙烧相变浸出的研究[J]. 有色金属:冶炼部分,2005(3):10-13.

[21] 徐志峰,李强,王成彦. 复杂硫化铜精矿微波活化预处理-加压浸出工艺[J]. 过程工程学报,2010,10(2):256-262.

[22] 孙家寿. 微波在矿物化学处理中的应用[J]. 湖南有色金属,2000,17(6):9-11.

[23] 欧阳国强,张小云,田学达,等. 微波焙烧对石煤提钒的影响[J]. 中国有色金属学报,2008,l8(4):750-754.

[24] Olubambi P A. Influence of microwave pretreatment on the bioleaching behaviour of low-grade complex sulphide ores[J].Hydrometallurgy,2009,95(1-2):159-165.

[25] 彭金辉,刘纯鹏. 微波场中矿物及其化合物的升温特性[J]. 中国有色金属学报,1997,7(3):50-52.

[26] 段爱红. 晶体结构缺陷结构与物质吸收微波的能力[J]. 云南师范大学学报,1998,18(3):89-91.

[27] 蔡超君. 硫化铜矿微波辅助焙烧工艺及机理研究[D]. 昆明:昆明理工大学,2004.

[28] 母育锋,杨显万,何蔼平. 用FeCl3浸出硫化铜精矿的研究[J]. 昆明工学院学报,1995,20(5):11-15.

[29] 张忠平. 硫化铜矿湿法冶金工艺总述[J]. 安徽化工,2002(5):8-10.

[30] 司霖. 黄铜矿的湿法冶金工艺研究进展[J]. 山西冶金,2011(4):54-56.

[31] 徐斌,钟宏,王魁珽,等. 复杂铜铅锌银混合精矿两段逆流氧压浸出工艺[J]. 中国有色金属学报,2011,21(5):901-907.

[32] 杨俊奎,徐斌,杨大锦,等. 复杂铜铅混合精矿氧压浸出综合回收工艺[J]. 昆明理工大学学报:自然科学版,2011,36(3):10-15.

[33] Muszer A,Wódka J,Chmielewski T,et al. Covellinisation of copper sulphide minerals under pressure leaching conditions[J].Hydrometallurgy,2013,137:1-7.

[34] Xu B,Zhong H,Jiang T. An investigation of oxygen pressure acid leaching of Gacun complex Cu-Pb bulk concentrate[J].Rare Metals,2012,31(1):96-100.

[35] 王军,赵红波,李思奇,等. 中度嗜热微生物作用下黄铜矿表面改性[J]. 中国有色金属学报,2013,23(11):3225-3231.

[36] Schippers A,Sand W. Bacterial leaching of metal sulfides proceeds by the indirect mechanismsviathiosulfate orviapolysulfides and sulfur[J].Appl. Environ. Microbiol.,1999,65(1):319-321.

[37] Yu R L,Liu J,Chen A,et al. Interaction mechanism of Cu2+,Fe3+ions and extracellular polymeric substances during bioleaching chalcopyrite by Acidithiobacillusferrooxidans ATCC2370[J].Transactions Nonferrous Metals Society China,2013,23:23l-236.

[38] 马鹏程,杨洪荚,佟琳琳. 黄铜矿生物浸出过程中Fe(Ⅱ)与Fe(Ⅲ)的行为[J]. 中国有色金属学报,2013,23(6):1694-1700.

[39] 彭安安,汤 露,夏金兰,等. 3种典型能量代谢菌浸出黄铜矿及其硫形态的转化[J]. 中国有色金属学报,2012,22(10):2930-2937.

[40] Gu G H,Hu K T,Li S K. Bioleaching and electrochemical properties of chalcopyrite by pure and mixedculture ofLeptospirillumferriphilumandAcidthiobacillusthiooxidans[J].Journal of Central South University,2013,20:178-183.

[41] Rehman M,Anwar M A,Iqbal M,et al. Bioleaching of high grade Pb-Zn ore by mesophilic and moderately thermophilic iron and sulphur oxidizers[J].Hydrometallurgy,2009,97:1-7.

[42] Piao Z J,Wei D Z,Liu Z L,et al. Selective depression of galena and chalcopyrite byO,O-bis(2,3-dihydroxypropy1) dithiophosphate[J].Transactions Nonferrous Metals Society China,2013,23:3063-3067.

[43] Li Y,Wang J K,Wei C,et al. Sulfidation roasting of low grade lead-zinc oxide ore with elemental sulfur[J].Minerals Engineering,2010,23:563-566.

[44] Safarzadeh M S,Moats M S,Miller J D. Acid bake-leach process for the treatment of enargite concentrates[J].Hydrometallurgy,2012,119-120:30-39.

[45] 巨少华,彭金辉,刘超,等. 一种微波硫酸化焙烧-水浸处理铁钒渣的方法:中国,103589861A[P]. 2014-02-19.

[46] Wu Z H,Dreisinger D B,Urch H,et al. The kinetics of leaching galena concentrates with ferric methanesulfonate solution[J].Hydrometallurgy,2014,142:121-130.

[47] Lu J M,Dreisinger D. Copper chloride leaching from chalcopyrite and bornite concentrates containing high levels of impurities and minor elements[J].Hydrometallurgy,2013,138:40-47.

[48] McDonald R G,Muir D M. Pressure oxidation leaching of chaldopyrite. Part. Comparison of high and low temperature reaction kinetics and products[J].Hydrometallurgy,2007,86(3-4):191-205.

[49] Akcil A,Ciftci H. Metals recovery from multimetal sulphide concentrates(CuFeS2-PbS-ZnS):Combination of thermal process and pressure leaching[J].Int.J.Miner.Process,2003:71:233- 246.

[50] 徐志峰,李强,王成彦. 复杂硫化铜矿热活化-加压浸出工艺[J]. 中国有色金属学报,2010,20(12):2412-2418.

[51] 郑红艾,张琛,郭毅,等. 利用氨基酸加强微生物对黄铜矿中金属铜浸出的方法:中国,103805778A[P]. 2014-05-21.

[52] Pan H D,Yang H Y,Tong L L,et al. Control method of chalcopyrite passivation in bioleaching[J].Transactions of Nonferrous Metals Society of China,2012,22(9):2255-2260.