甲基叔丁基醚脱硫技术的研究应用进展

唐晓东,陈露,李晶晶,张永汾,程瑾

(1西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 610500;2西南石油大学化学化工学院,四川 成都 610500)

甲基叔丁基醚(MTBE)是我国车用汽油的重要调和组分,其抗爆性能和化学稳定性好、毒性比铅低。由于MTBE对水质的污染,国外很多地区已禁止使用MTBE,但就中国目前的状况而言,使用醇类作汽油调和组分仍然存在诸多问题,在相当长的一段时间内MTBE依旧是汽油高辛烷值调和组分的首选[1-2]。MTBE中含有的有机硫化物在燃烧过程中会生成SOx,导致酸雨形成。2014年,全国开始实行车用汽油国Ⅳ标准,北京、上海、广州等地率先实行国Ⅴ标准,规定车用汽油硫的含量<10μg/g[3]。为满足国Ⅴ标准,降低MTBE中硫含量成为迫切需要解决的技术难题。

MTBE是含氧化合物,其C—S键的键能远高于C—O键的键能,显然适用于汽、柴油的加氢脱硫技术,不适用于MTBE脱硫。因此,迫切需要开发MTBE深度脱硫技术。本文分析了MTBE硫化物的来源,介绍了MTBE前脱硫[炼厂C4、液化石油气(LPG)原料脱硫]和MTBE后脱硫(MTBE产品脱硫)方法的研究应用进展,指出了MTBE脱硫技术存在的问题和研究发展方向。

1 MTBE中硫化物的来源分析

MTBE是由炼厂C4、LPG原料中的异丁烯(iC4=)和甲醇在酸性催化剂(阳离子交换树脂)的作用下合成的。MTBE中硫化物来源于iC4=原料、甲醇和酸性催化剂。甲醇中硫的含量一般<5μg/g,对MTBE硫含量贡献很小;阳离子交换树脂的功能基团是磺酸基,磺酸基在≥80℃会发生脱落,正常操作下由磺酸基脱落使MTBE硫含量增 加≤5μg/g[4];而MTBE中硫含量一般为10~103μg/g,显然MTBE中的硫主要来源于炼厂C4和LPG原料。由于MTBE对硫化物的溶解度大于炼厂C4烃和LPG,这导致了iC4=原料中的硫化物被MTBE产品富集[5]。表1中数据表明,炼厂MTBE中硫含量是C4原料中的3.4~4.6倍。如果MTBE原料脱硫精制不完善,将导致MTBE产品硫含量非常高。

2 降低MTBE中硫含量的方法

2.1 MTBE前脱硫方法

MTBE前脱硫方法分为传统脱硫方法和新型脱硫方法,前者包括干法(吸附法)、湿法(碱洗法)、加氢转化法、催化氧化-吸附法和水解法,后者主要有萃取法、络合法和改进Merox抽提氧化法。

传统的MTBE前脱硫方法汇总于表2,其中部 分方法已经投入工业应用,但它们不同程度存在吸附剂再生困难、二硫化物(RSSR)分离不彻底、投资费用高、废碱排放等问题。传统脱硫方法难以满足炼厂C4和LPG的深度脱硫,开发出新的有效的脱硫方法势在必行。

表1 国内某炼厂C4原料与MTBE产品总硫对比[5]

2.1.1 萃取法

萃取法以脱除炼厂C4原料中二甲基二硫(DMDS)为主,根据C4原料与DMDS在萃取剂中溶解度的不同,选用对DMDS有显著溶解能力而对其他理想组分不互溶或微溶的萃取剂。赵琳 等[21]采用SW-I萃取剂对炼厂C4原料进行萃取脱DMDS,在剂油体积比为2.4、20~50℃、8级萃取条件下进行静态脱硫实验,炼厂C4原料中的DMDS含量由204.1μg/g脱除至7.8μg/g,脱硫率达96.13%;在20~50℃、炼厂C4气时空速300h-1、萃取剂液时空速0.15h-1和3级逆流萃取条件下进行气-液动态实验,在剂油体积比为2.4、模拟液时空速2h-1、20~50℃、8级逆流下进行液-液动态实验,脱硫率均>96%。采用SW-I萃取剂对炼厂C4原料萃取脱硫,具有操作条件温和、萃取剂用量较小、脱硫效果好以及操作弹性良好等特点,且操作温度范围宽,便于实验以及工业化的进行。

2.1.2 络合法

络合脱硫根据络合试剂分为络合溶剂法和络合吸附法两类。本文作者等[22]采用自制的络合脱硫剂TS-2,其化学式为Me…L-R,用于脱除炼厂C4原料中各种有机硫组分,其原理是硫原子与TS-2中配位金属产生供电效应,生成有机硫络合物。在液体石蜡用量40mL、TS-2用量10mL、填料床体积100mL、常压、35℃、炼厂C4气时空速100h-1的条件下,炼厂C4原料中的总硫含量可从198.3mg/m3脱除至小于0.1mg/m3,TS-2的饱和硫容量为52g/L。采用加热气提法对脱硫剂再生,可循环使用10次,推荐循环使用5次。

离子交换的分子筛的吸附机理是其表面的过渡金属原子与硫化物形成了络合物[23-25]。周广林等[26]在Cu的负载量9%、浸渍温度60℃、焙烧时间2h、焙烧温度400℃条件下采用等体积浸渍法制备了CuY吸附剂。在常温、压力0.6MPa、液时空速1h-1的条件下,该吸附剂可使LPG中的硫含量从198mg/m3降至小于5mg/m3,CuY吸附剂硫容为12.45mg/g。Lee等[27]采用Ag+(Cu2+、Ni2+、Fe3+、Cu+)-β分子筛去除从FCC装置来的C4混合烃中富含的DMDS。对含40%nC40、60%nC4=、20μg/g的DMDS模型C4混合物进行实验,其中Ag+、Cu+-β分子筛吸附效果最好,吸附能力分别为7.1mg/g和8.7mg/g。

表2 传统MTBE前脱硫方法[6-20]

络合脱硫具有工艺简单、脱硫效果好、成本低等特点。络合作用力介于范德华力和化学键作用力之间,络合吸附剂易于再生。但是芳烃化合物和硫化物会产生竞争吸附,今后应深入研究其选择性,以使其实现工业化应用。

2.1.3 改进Merox抽提氧化法

LPG采用常规Merox抽提氧化法脱硫,依次经过预碱洗和剂碱洗后LPG中硫化物以RSSR为主,总硫含量仍然较高,必须对该方法进行改进才可以实现LPG深度脱硫。潘罗其[28]采用萃取法,按照氧化后剂碱与iC80(或轻汽油馏分)体积比1∶5,一次抽提即可分离出90%以上RSSR,三次抽提可分离出99%以上RSSR;轻汽油馏分抽提效果更好,两次抽提基本上分离了所有RSSR。缪希平[29]采用纤维膜碱洗法对常规Merox抽提氧化法进行改进,对总硫为6000mg/m3以上的LPG进行脱硫,精制LPG总硫降至<40mg/m3。该法具有设备小、抽提效果好和碱液利用率高等优点。

由于MTBE中硫含量是C4原料中的3.4~4.6倍,通过前脱硫方法使MTBE中硫含量降低至国Ⅴ标准,则需将原料硫含量降至<2.2μg/g。若考虑甲醇和催化剂引入硫化物的影响时,原料中硫含量需降到更低,从而提高了MTBE前脱硫的难度,增加了操作成本,显然前脱硫方法难以实现MTBE深度脱硫。

2.2 MTBE后脱硫方法

后脱硫方法可将合成MTBE的原料(炼厂C4、LPG和甲醇)和催化剂引入到MTBE产品中的硫化物含量降至<10μg/g,可同时脱除不同性质的硫 化物。

2.2.1 精馏法

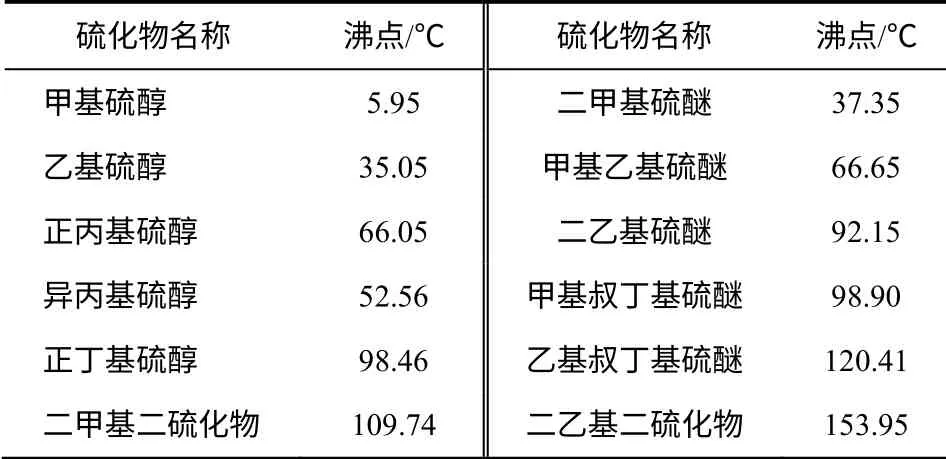

精馏法利用MTBE中硫化物与MTBE沸点之间较大的差距来实现脱硫的目的。MTBE中含有的硫化物及其沸点汇总于表3。

表3 MTBE中含有的硫化物及其沸点[30]

潘罗其[28]对MTBE进行间歇蒸馏,蒸馏后釜底料中硫含量>3000μg/g,占进料MTBE中总硫含量的80%以上;当蒸馏的MTBE产品的累积收率从73.50%增加到98.30%时,其硫含量从2.4μg/g增加到8.8μg/g,说明累积收率越低,硫含量越低。MTBE采用蒸馏脱硫,可实现MTBE深度脱硫,但是装置消耗大。王胜伟等[30]采用精馏法,将MTBE置于精馏塔中,保持塔顶温度69~75℃、压力0.04~0.08MPa,塔釜温度90~120℃、压力0.06~ 0.10MPa,回流比为1~10,MTBE精馏产品中的硫含量由1500.0μg/g降低至9.1μg/g。此方法可达到深度脱硫,但是操作温度高、生产过程能耗大。

武文钊等[31]用Aspen Hysys V 7.0模拟MTBE和关键含硫组分(甲基叔丁基硫醚)的精馏分离过程,按单塔蒸馏、双塔能量集成蒸馏和分馏塔能量集成3种方案脱硫,设定进料硫含量均为100.0μg/g、塔顶MTBE硫含量为1.0μg/g的模拟条件下,分别消耗蒸汽0.233t、0.13t和0.08t,发现简单精馏即可实现MTBE深度脱硫。双塔蒸馏比单塔蒸馏能耗少、收率高,但是其设备贵、操作复杂。张健民等[32]采用PRO//ⅡV 8.1流程模拟软件对MTBE脱硫过程进行模拟研究,发现双塔、单塔两种脱硫工艺均可使MTBE产品硫含量≤3.0μg/g,并提出了适用于不同工况的可行方案。当以蒸汽作再沸器热源时,采用单塔工艺流程简单、设备投资少;采用低温热代替蒸汽作再沸器热源,为提高MTBE总收率而采取双塔流程。因此,可根据工况的不同选择单塔或者双塔。

精馏法具有工艺简单、控制操作简便、无“三废”污染等特点,但存在操作温度高、能耗大等缺点,且此法只适合DMDS、甲基叔丁基硫醚等高沸点硫化物含量较高的MTBE原料。显然,MTBE中硫化物种类和性质影响脱硫方法的选择。

2.2.2 萃取精馏法

本文作者等[33]开发了一种MTBE萃取精馏脱有机硫的方法及装置,将MTBE经换热器升温后从萃取精馏塔下部进入塔内;糠醛或C9芳烃等萃取剂用泵输入换热器加热后从塔上部输入塔内,塔釜温度为70~80℃,两者逆流接触萃取脱硫。脱硫后的MTBE从塔顶输出,通过换热器降温冷凝呈液态输出,含硫萃取剂从塔底输出,通过换热器升温进入闪蒸罐,在80~85℃下馏出剩余MTBE,罐底输出的萃取剂去再生塔,萃取剂采用气提法再生。最终硫含量可降低至10~50μg/g。郝天臻等[34]优先选择含有选择性多孔物质的填料塔对MTBE进行萃取精馏脱硫,精馏前加热汽化时向MTBE中加入1%~10%萃取剂,然后进入精馏塔中部,塔顶温度50~120℃、塔顶压力0~0.5MPa、回流比0.1~2.0,MTBE中硫含量从10.0~150.0μg/g降低至<5.0~10.0μg/g,可满足国Ⅴ标准。毛进池等[35]采用萃取精馏的方法实现了MTBE深度脱硫。MTBE从精馏塔底进入塔釜,进料压力为0.1~1.5MPa,进料温度为40~150℃,塔釜温度65~90℃,含硫萃取剂进入再生塔时,压力为常压,塔釜温度200~250℃,塔顶温度90~160℃,最后MTBE中硫化物含量从600.0~1000.0μg/g降至<10.0μg/g,其收率>99.80%。此工艺虽然解决了萃取剂再生的问题,但是再生温度极高。

当MTBE中酸性低沸点硫化合物含量较高时,用一般萃取精馏方法很难实现深度脱硫。针对此问题,本文作者采用碱洗-萃取蒸馏法对MTBE进行深度脱硫取得较好的效果。在m(碱液)∶m(MTBE)=1.5%、常压和30℃条件下对MTBE碱洗6s,然后用DMF[m(DMF)∶m(MTBE)=1.5∶1]在80℃下进行3级萃取蒸馏,MTBE中硫含量由136.1μg/g降至9.7μg/g,脱硫率达92.90%。

萃取精馏法虽然能有效地脱除MTBE中的硫化物,但当其含有较高的酸性低沸点硫化物时,萃取精馏难以实现MTBE深度脱硫,采用碱洗-萃取蒸馏法能很好地解决这个难题。

2.2.3 氧化法

张丽丽等[36]用H2O2作氧化剂,甲酸作催化剂,在80℃、甲酸用量为甲酸与H2O2总质量的1.0%、H2O2的用量是原料MTBE总质量的15%条件下连续反应12h,MTBE硫含量由463g/m3降至<50g/m3,脱硫率为90%。姚志龙等[37]以玻璃球、拉西环陶瓷填料,H2O2作氧化剂,甲酸、乙酸、磷酸或硫酸为催化剂对MTBE进行催化氧化-萃取蒸馏脱硫。催化剂从塔顶液相进料、MTBE以气相从塔底进料,两者逆流接触并通过氧化剂作用将MTBE中有机硫氧化为水溶性硫酸盐,H2O2质量分数5%~25%,m(MTBE)∶m(催化剂)=(60∶1)~(10∶1),塔底温度为80~100℃,氧化段温度为70~80℃,塔顶温度为60~65℃,塔顶回流比为1~2。MTBE中硫含量从600.0~800.0μg/g降低至15.0~65.0μg/g,回收率均>99.0%。催化氧化脱硫效果并不理想,H2O2是强氧化剂,因其不稳定性而存在安全隐患。显然,H2O2氧化法脱硫存在脱硫深度不够和安全隐患问题。

汽油、煤炭、烟道气脱硫等[38-41]领域已使用过电化学氧化法,但是MTBE电化学氧化脱硫尚未见报道。本文作者在国内外率先采用自制的电解液对MTBE进行电化学氧化法脱硫,取得了满意的效果。在v(电解液)∶v(MTBE)=1∶1、电解电压5V和25℃下电解30min,然后在55℃下蒸馏,MTBE硫含量降低至4.6μg/g,脱硫率达96.51%。与H2O2氧化法比较,MTBE电化学氧化脱硫法具有操作条件温和、工艺简单、脱硫率高和安全可靠等优势。

2.2.4 吸附法

胡雪生等[42]使用活性炭脱除MTBE中的硫化物,采用间歇吸附时,活性炭以原料MTBE体积的0.4%~10%加入到装有MTBE的吸附塔中,在N2保护下室温接触0.5~4h,然后分离MTBE;将活性炭装入固定床,在20~80℃、常压~1.0MPa和原料MTBE的体积空速为1.0~10h-1的条件下对MTBE进行连续吸附精制,MTBE硫含量从150~480μg/g降低至<10.0μg/g,RSSR含量≤2.0μg/g。活性炭具有来源广泛、价格低廉、比表面积高、孔结构高度发达等优点,但该文献未讨论活性炭再生、硫容量大小和MTBE收率等问题。

与前脱硫方法比较,后脱硫方法可以将不同途径引入MTBE产品中的不同种类和不同性质的硫化物进行深度脱除。其中,碱洗-萃取蒸馏既能脱除高沸点硫化物,也能脱除酸性的低沸点硫化物,使得其应用范围更加广泛;电化学氧化脱硫法具有H2O2氧化法不可比拟的优势,从技术经济角度来看有着诱人的开发应用前景。因此,后脱硫方法是MTBE深度脱硫技术的未来发展方向。需要指出的是,MTBE中硫化物的来源和种类对不同脱硫方法的脱硫效果影响极大,必须针对MTBE中硫化物的组成和性质寻求经济、有效的后脱硫方法。

3 结 论

(1)采用前脱硫方法将MTBE的硫含量降低至国Ⅴ标准,则需将其合成原料的硫含量降至<2.2μg/g,当考虑甲醇和催化剂引入硫的影响时,前脱硫方法达到脱硫深度的条件更加苛刻。

(2)后脱硫方法可以将不同途径引入MTBE产品中的不同种类和不同性质的硫化物进行深度 脱除。

综上所述,选择后脱硫方法实现MTBE深度脱硫更为合理,今后必须加强针对MTBE中硫化物组成多样性、硫含量范围宽等特点研究经济有效的后脱硫方法。

[1] 高步良. 高辛烷值汽油组分生产技术[M]. 北京:中国石化出版社,2006:67-71.

[2] 松文. 甲基叔丁基醚生产与发展趋势[J]. 精细化工原料及中间体,2011,2:33-38.

[3] 焦阳. 京Ⅴ标准汽油的生产实践[J]. 炼油技术与工程,2012,42(7):22-24.

[4] 王洪春,陈向华. MTBE萃取蒸馏降硫技术的工业应用[J]. 山东化工,2013,42(10):128-129.

[5] 秦素平,于洪滨. 液化气深度脱硫技术在MTBE装置上的应用[J]. 石油石化节能与减排,2013,3(4):29-32.

[6] 宋华,王璐,张娇静,等. 氧化铁改性活性炭的制备及其吸附脱硫性能[J]. 化工进展,2013,32(3):639-644.

[7] 张智宏,刘幸幸,李蒙舟,等. CuO/ATP常温脱硫剂的制备及其性能评价[J]. 化工学报,2013,64(7):2604-2610.

[8] 郭靖,王菊,梁斌. 锰系可再生高温脱硫剂的制备及其性能测试[J]. 化工学报,2013,64(7):2580-2586.

[9] 周建华,王新军. 液化气脱硫醇工艺完善及节能减排要素分析[J]. 石油炼制与化工,2008,39(3):51-57.

[10] 柯明,许赛威,刘成翠,等. 液化石油脱硫醇技术进展[J]. 石油炼制与化工,2008,39(3):22-27.

[11] 张春良. 锦西石化公司液化气脱硫问题解决方案[D]. 天津:天津大学,2005.

[12] 李国文,杜蓉. 一种液化气脱硫精制的方法:中国,1775924[P]. 2006-05-24.

[13] 田永亮,王玉海,刘瑞婷,等. 液化石油气脱硫醇过程中磺化酞菁钴催化剂稳定性研究[J]. 中国石油大学学报:自然科学版,2006,30(1):123-125.

[14] Basu B,Satapathy S,Bhatnagar A K. Merox and related metal phthalocyanine catalyzed oxidation processes[J].Catalysis Reviews-Science and Engineering,1993,35(4):571-609.

[15] Bashkova S,Bagreev A,Bandosz T J. Adsorption of methyl mercaptan on activated carbons[J].Environmental Science & Technology,2002,36(12):2777-2782.

[16] 徐国庆,肖梅. 固定床脱除液化石油气中的硫醇[J]. 工业催化,2002,10(5):23-25.

[17] Lü L,Zhang J,Huang C,et al. Adsorptive separation of dimethyl disulfide from liquefied petroleum gas by different zeolites and selectivity studyviaFT-IR[J].Separation and Purification Technology,2014,125:247-255.

[18] 李新学,刘迎新,魏雄辉. 羰基硫脱除技术[J]. 现代化工,2004,24(8):19-22.

[19] Brownell G L,Collier M,Hall W E,et al. Method of removal of COS from propylene:US,4455446[P]. 1984-06-19.

[20] 徐立平. CT8-4B固体脱硫剂及其工业应用[J]. 天然气工业,1996,16(5):69-71.

[21] 赵琳,刘桂年,唐晓东,等. 萃取脱除炼厂C4中有机硫化物的实验研究[J]. 石油化工应用,2011,30(8):65-70.

[22] 唐晓东,许玮玮,李晶晶,等. 炼厂C4深度脱有机硫的实验研究[J]. 石油与天然气化工,2012,41(5):457-460.

[23] Hernández-Maldonado A J,Yang R T. Desulfurization of diesel fuels by adsorptionviaπ-complexation with vapor-phase exchanged Cu(Ⅰ)-Y zeolites[J].Journal of the American Chemical Society,2004,126(4):992-993.

[24] Yi D,Huang H,Meng X,et al. Desulfurization of liquid hydrocarbon streamsviaadsorption reactions by silver-modified bentonite[J].Industrial & Engineering Chemistry Research,2013,52(18):6112-6118.

[25] Hernández-Maldonado A J,Yang R T. Desulfurization of liquid fuels by adsorptionviaπ complexation with Cu (Ⅰ)-Y and Ag-Y zeolites[J].Industrial & Engineering Chemistry Research,2003,42(1):123-129.

[26] 周广林,王晓胜. 分子筛基液化石油气精脱硫吸附剂的制备与评价[J]. 石油化工,2013,42(3):286-291.

[27] Lee J,Beum H T,Ko C H,et al. Adsorptive removal of dimethyl disulfide in olefin rich C4with ion-exchanged zeolites[J].Industrial &Engineering Chemistry Research,2011,50(10):6382-6390.

[28] 潘罗其. 液化气及MTBE脱硫的初步研究[J]. 石油炼制与化工,2013,44(5):52-56.

[29] 缪希平. 纤维液膜接触器在液化石油气脱硫工艺中的应用[J]. 炼油技术工程,2007,37(2):22-23.

[30] 王胜伟,戴俊堂,王建伟,等. 一种高硫含量甲基叔丁基醚脱硫的方法:中国,101643392 [P]. 2010-02-10.

[31] 武文钊,韩志忠,张玉东,等. MTBE蒸馏脱硫工艺模拟[J]. 计算机与应用化学,2011,28(8):991-994.

[32] 张健民,赵金海,陈珺. MTBE深度脱硫技术的应用[J]. 化工进展,2013,32(6):1453-1456.

[33] 唐晓东,李晓贞,李晶晶,等. 一种甲基叔丁基醚脱有机硫的方法及装置:中国,102381945[P]. 2012-03-21.

[34] 郝天臻,郝天君,王桂花. 一种低含硫甲基叔丁基醚的生产方法:中国,102491882[P]. 2012-06-13.

[35] 毛进池,姚志龙,刘文飞,等. 一种深度脱除MTBE中硫化物的方法及其装置:中国,103333056[P]. 2013-10-02.

[36] 张丽丽,高俊斌,姚志龙,等. 过氧化氢催化氧化甲基叔丁基醚脱硫[J]. 工业催化,2013,21(4):53-55.

[37] 姚志龙,顿继田,高俊斌,等. 催化蒸馏脱除甲基叔丁基醚中硫化物的方法:中国,102731268[P]. 2012-10-17.

[38] Schucker R C,Baird Jr W C. Electrochemical oxidation of sulfur compounds in naphtha using ionic liquids:US,6274026[P]. 2001-08-14.

[39] Schucker R C. Electrochemical oxidation of sulfur compounds in naphtha:US,6338788[P]. 2002-01-15.

[40] Zhao W,Xu W J,Zhong S T,et al. Desulfurization of coal by an electrochemical-reduction flotation technique[J].Journal of China University of Mining and Technology,2008,18(4):571-574.

[41] 居明,李晓宣. 电化学法脱除烟气二氧化硫制取硫酸[J]. 环境污染治理技术与设备,2000,1(2):44-47.

[42] 胡雪生,李潇,李玮,等. 一种使用活性碳脱除甲基叔丁基醚中硫化物的方法:中国,102757316 [P]. 2012-10-31.