火电厂增压风机低频调幅振动特征测试分析

潘作为,梁双印,安宏文,柳亦兵

(1华北电力大学 能源动力与机械工程学院,北京102206;2北京能源投资有限公司,北京100022)

火电厂增压风机低频调幅振动特征测试分析

潘作为1,2,梁双印1,安宏文1,2,柳亦兵1

(1华北电力大学能源动力与机械工程学院,北京102206;2北京能源投资有限公司,北京100022)

某800 MW火电系统的两台增压风机在运行过程中均出现异常振动现象,监控系统数据显示,风机振动的幅值呈现周期性的低频波动现象。对两台增压风机的振动进行现场实测,深入分析振动信号的时域和频域特征,结果表明,叶轮旋转频率成分的幅值随时间发生周期性变化,是造成风机振幅周期性低频波动的原因。两台增压风机发生相同的异常振动现象,表明风道内流体的耦合作用对叶片载荷产生影响,据此给出解决异常振动问题的技术建议。

振动与波;火电厂;增压风机;低频调制

风机故障是引起火电机组非计划停运的主要原因之一[1],特别是锅炉烟气系统中的引风机和增压风机,由于工作条件差,经常出现异常运行状态。近年来,我国对火电厂锅炉烟气污染物排放的要求很高,提高锅炉烟气系统设备的运行安全可靠性,对于锅炉烟气减排质量将产生直接影响。长期以来,国内外研究人员一直开展针对各种火电厂风机类设备的振动监测故障诊断研究,取得了很多成果,许多火电厂运行监控系统都对引风机和增压风机的振动进行监测[2,3],根据振动的变化对风机的异常运行状态进行判断。但是电厂监控系统的振动数据只反映设备振动有效值的大小,对异常运行状态不能给出详细的故障诊断信息,需要通过附加振动测试和深入分析风机的振动特性,对异常状态的原因作出诊断。不同火电厂的风机类型、型号、结构及通风系统布置存在差异,可能出现各种不同类型的异常振动现象,因此多积累分析经验和案例,对于现场快速分析诊断故障非常重要。文献[4-10]给出了多个火电厂风机设备各种类型故障分析的典型案例。

某火电厂800 MW机组锅炉烟气系统的两台增压风机在运行过程中均出现异常振动现象,监控系统数据显示,两台风机的振动幅值均出现周期性的低频波动现象,即风机振动的幅值被一个周期性的低频成分调制。对两台风机的运行进行现场振动实测,通过对振动信号频谱特征的深入分析,确定异常振动特征,并对原因进行诊断,给出解决异常振动问题的技术建议。

1 设备及振动测试描述

1.1增压风机设备描述

某800MW火电机组的锅炉烟气系统原设计配备两台功率5MW的引风机,其排风口通道汇在一起,将锅炉烟气输送到烟囱。该系统经过脱硫改造,增加两个并联的脱硫系统,各配一台5MW的增压风机,形成如图1所示烟气系统。

图1 烟气系统布置示意图

图2 1#增压风机运行监控数据

该系统的两台增压风机在运行过程中出现异常振动现象,监控系统的数据显示,风机振动幅值呈现较大幅度的周期性低频波动,引起运行人员注意。图2示出一段现场计算机监控系统记录的机组升负荷过程中的运行数据,时间长度为4小时(10:00点—14:00点)。其中11:00开始并网升负荷,12:00机组负荷负荷升到550 MW附近,然后开始稳定运行。图中显示的是1#增压风机的流量、出口压力和风机振动有效值的变化曲线。可以清楚看出,升负荷过程初期,风机振动监测数据就出现周期性波动现象。在整个升负荷和稳定运行阶段,这种振幅的周期性波动现象一直存在,波动的幅度受负荷变化的影响较小。在整个升负荷过程中,振幅的波动频率一直较高,当升负荷过程结束,进入稳定负荷运行状态,风机振幅波动频率跳变到较低频率,并基本保持稳定。

图3 增压风机及其支撑轴承结构示意图

表1列出根据记录数据计算的,在不同负荷下两台增压风机振幅波动的峰峰值和波动频率。在升负荷过程中,机组负荷上升到300 MW时,两台风机振幅的波动范围(峰峰值)分别为13 μm和7 μm;波动频率约为0.018 Hz,相应的波动周期约为56 s。进入稳定运行状态后,两台风机振幅的波动范围(峰峰值)分别变为15 μm和10 μm,略有上升;而波动频率下降到0.006 5 Hz,对应的波动周期约为154 s。

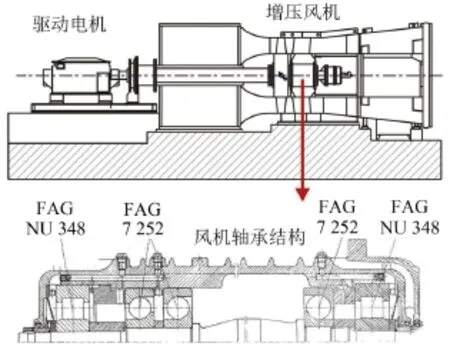

该系统的增压风机为动叶可调轴流式风机,结构如图3所示。由驱动电机通过联轴器与风机叶轮转子连接。驱动电机额定功率为5 MW,额定转速740 r/min。风机叶轮上安装16个动叶片,通过液压调节机构实现动叶片角度的调整。

表2 增压风机支承轴承型号及特征频率/Hz

风机的主轴承箱位于叶轮后端(出风方向),轴承箱内的支承结构由两个单列滚子轴承和三个向心球轴承组成。各滚动轴承的型号及特征频率见表2。驱动电机转子两端用滑动轴承支撑。

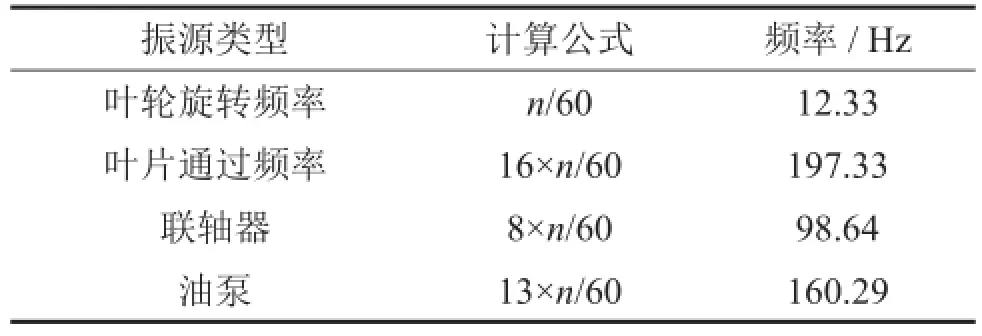

表3列出可能引起增压风机振动的几个主要振源的特征频率,表中n为叶轮转速(r/min)。

1.2现场振动测试

用多通道便携式振动测试仪器对两台增压风机进行现场振动测量,在每台风机靠近叶轮的壳体上和驱动电机轴承座上安装振动加速度传感器,图4示出风机上振动传感器安装部位。传感器输出信号经过电荷放大器、前置放大器和滤波器后接入计算机数据采集板进行数据采集,并存入计算机进行分析处理。使用多通道振动测量系统按照内部程序设定的采样频率,对两台风机上的振动信号进行同步采集。

表3 增压风机主要振动特征频率

图4 风机振动测量传感器安装图

2 振动信号分析

2.1风机振动信号特征

图5示出1#增压风机在稳定运行状态下(480 MW负荷),风机壳体上垂直和水平方向振动的实测信号。可以看出,在显示的10秒钟时间段内,振动信号幅值平稳,没有明显的周期性调幅现象,振动信号的峭度指标在3附近,表明信号呈明显的随机特征。由于监控系统显示的该增压风机振幅值波动的频率约为0.006 5 Hz(153.8 s),因此在10 s的时间尺度内看不出该异常振动引起的幅值波动,振动信号时域分析不能提供进行异常原因诊断的信息。

图5 增压风机振动信号

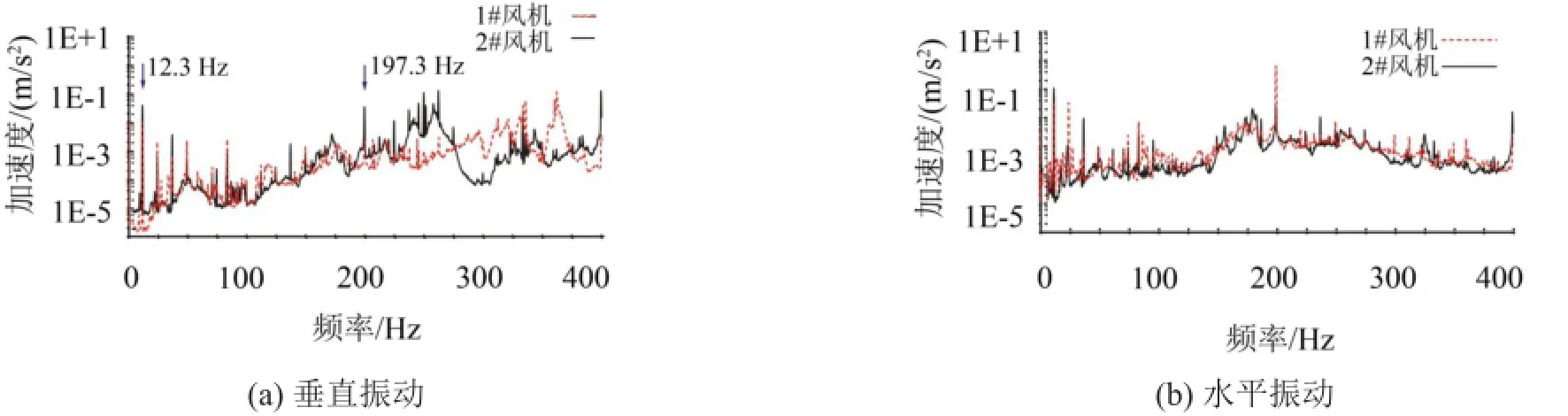

图6 风机振动信号频谱

2.2风机振动频谱特征

为了确定导致风机振动幅度低频调制现象的频率成分,对测量振动信号进行频谱分析,图6示出两台风机振动的频谱。上图为垂直方向振动,下图为水平方向振动,分析频率范围为400 Hz,频谱计算采用40次平均。可以看出,两台风机上相同测量部位的振动频谱很接近。频谱中即包括了突出的叶轮转频(12.3 Hz)及其低阶谐波和叶片通过频率(197.3 Hz)成分,也出现一些结构共振引起的窄带峰值。但是没有明显的轴承故障特征频率,表明两台风机都没有出现轴承故障。

进一步通过观察振动信号频谱随时间的变化,判断哪些频率成分是导致振动幅值低频波动的原因。图7示出1#风机的垂直和水平振动信号的频谱瀑布图,显示的时间轴长度为15 min。由于振动频谱中只有旋转频率成分的幅值随时间发生变化,因此为了便于观察分析,将频谱的显示频率范围选为0~50 Hz。从瀑布图中可以清楚看出,两个方向上振动信号的旋转频率成分的幅值随着时间产生周期性波动,在图中显示的15分钟时间段内,共发生了6次波动,波动周期约为153 s,相应的波动频率约为0.006 5 Hz。除此之外,振动信号中还包含较强的二倍转频成分,但是其幅值不随时间变化,表明二倍频成分不是导致振动幅度低频波动的原因,二倍频振动大表明叶轮转子可能存在对中问题。

图8为2#增压风机垂直和水平振动信号的频谱瀑布图。该风机同样出现旋转频率成分的幅值随时间发生周期性波动的现象,波动频率与1#风机相同,约为0.006 5 Hz。2#风机的旋转频率振动大于1#风机,但是2#风机没有突出的二倍转频成分,说明叶轮转子对中状态好于1#风机。

图7 1#增压风机振动频谱瀑布图

图8 2#增压风机振动频谱瀑布图

旋转频率成分的周期性变化表明作用于风机轴承上的载荷状态发生了变化。该增压风机的支撑轴承为5个轴承的组合形式(见图2),其中三个相同型号的向心滚子轴承(FAG 7252 B)同时承受径向和轴向载荷。这种三轴承结构的轴承间隙不容易调整,间隙往往较大,易受叶轮上作用的径向和轴向载荷变化的影响,从而产生旋转频率成分的变化。

上述频谱分析清楚表明,两台增压风机同时出现的幅值周期性波动的异常振动现象,其振动特征完全相同,均是由叶轮旋转频率成分的周期性波动造成,振动信号中的其它频率成分没有发生相应的周期性波动变化。此外,振动分析表明,两台风机的叶轮转子均未发生明显的结构故障(轴承、转子、动叶片故障等)。根据上述振动分析结果,结合烟气脱硫系统的结构和增压风机运行特点,这种风机振动幅值的低频波动现象可以诊断为,两个并联增压风机进出口风道内的流体存在相互间的耦合作用,其结果是导致两台风机的叶轮载荷产生周期性变化,作用于叶轮支撑轴承结构,从而导致风机振动中旋转频率成分的周期性波动。建议对风机轴承的间隙进行调整,或者如果条件允许,改变三个向心滚子轴承支撑的结构形式,以减小旋转频率成分对载荷变化的影响。但是需要深入分析研究两个并联脱硫系统风道内流体的相互间耦合作用的机理和特征,从根本上确定增压风机异常振动的根源并采取措施进行消除。

3 结语

针对某大容量火电机组的两台增压风机出现的周期性低频振幅波动现象,进行现场振动实测,深入分析两台风机振动信号的时域和频域特征,结果表明,风机叶轮旋转频率成分的幅值随时间发生周期性变化,是造成风机振幅周期性低频波动的原因,而且两台增压风机的异常振动特征完全相同,表明两个并联的脱硫系统风道内流体的存在耦合作用,对叶片载荷产生影响,导致风机振动中旋转频率成分的周期性波动。据此给出解决异常振动问题的技术建议。

[1]王鹏.2001年200 MW及以上容量火电机组主要辅助设备运行可靠性指标分析[J].电力设备,2002,3(3):68-70.

[2]胡佰龙,周一卉.锅炉多级网络监测系统设计与实现[J].自动化仪表,2012,33(1):32-34.

[3]秦虎,刘志红,黄宋魏.燃煤锅炉燃烧过程自动控制的应用研究[J].自动化仪表,2011,32(9):64-67.

[4]沈安文,赵方亮.基于DSP的风机振动监测系统[J].自动化仪表,2006,27(4):36-38.

[5]米江,纪国宜.改进的BP神经网络在风机故障诊断中的应用[J].噪声与振动控制,2011,31(2):94-98.

[6]梁勇.大型增压风机振动的频谱特性及处理[J].中国电力,2012,45(8):45-48.

[7]陈宜振,尹民权.动叶可调轴流通风机机械故障原因分析[J].风机技术,2008,(4):68-73.

[8]赵云龙,车驰东.采用流场分析对离心风机的噪声控制[J].噪声与振动控制,2015,35(1):104-109.

[9]郭平英,梁军林,刘宝林.大型电站锅炉风机故障分析及对策[J].风机技术,2010,(6):69-72.

[10]余红明.电站风机振动故障简易诊断[J].四川电力技术,2004,27(2):49-51.

Measurement andAnalysis of the Low-frequency Vibration Amplitude Modulation in Flue-gas Desulfurization Fans

PAN Zuo-wei1,2,LIANG Shuang-yin1,AN Hong-wen1,2,LIU Yi-bing1

(1.School of Energy,Power and Mechanical Engineering,North China Electric Power University,Beijing 102206,China;2.Beijing Energy Investment Holding Co.Ltd.,Beijing 100022,China)

Two desulfurization fans in the flue-gas desulfurization system of an 800 MW thermal power plant had abnormal vibration.Condition monitoring data showed that there was a periodic low-frequency amplitude fluctuation phenomenon in the fan's vibration.Then,the vibration of the two desulfurization fans was measured,and the characteristics of the vibration signals were analyzed in both time-domain and frequency domain.Results of analysis show that periodic variation of the amplitude of the rotating frequency components is the main reason of the low-frequency fluctuation.And the abnormal vibrations of the two desulfurization fans have the same characteristics.

vibration and wave;power plant;flue gas desulfurization fan;low-frequency amplitude modulation

TH432.1

ADOI编码:10.3969/j.issn.1006-1335.2015.05.042

1006-1355(2015)05-0198-04

2015-01-05

潘作为(1981-),男,博士研究生。辽宁省辽中县人。研究方向:能源及火力发电领域运行及检修维护研究。

E-mail:714394173@qq.com

柳亦兵,男,博士生导师。

E-mail:lyb@ncepu.edu.cn