复杂穿孔板结构消声器传递损失研究

陈 敏,郭 辉,徐 驰,王岩松,刘宁宁

(上海工程技术大学,上海201620)

复杂穿孔板结构消声器传递损失研究

陈敏,郭辉,徐驰,王岩松,刘宁宁

(上海工程技术大学,上海201620)

为分析穿孔板结构参数对穿孔板消声器传递损失的影响,以某车用消声器为研究对象,利用有限元方法建立该复杂穿孔板消声器声学模型,并基于两负载法搭建实验台,验证模型的正确性。在此基础上,分析孔隙率、孔径、板厚等穿孔板结构参数对消声器传递损失的影响。结果表明,随着孔隙率的增大,低频传递损失峰值向高频方向移动,中高频频带变宽;随着孔径的增大,传递损失变化不大,高频频带变宽;随着板厚的增加,高频传递损失变大。研究结果对复杂穿孔板结构消声器设计及结构优化具有一定的指导意义。

声学;消声器;传递损失;两负载法;穿孔板

微穿孔板消声结构理论最早由马大猷[1-3]提出,因其结构简单和良好的宽频消声特性,被广泛应用于汽车消声器中。作为一种共振消声结构,单层穿孔板一般只有一个共振峰值,且消声频带较窄[4]。为改进其消声特性,Kimihiro等[1,5]通过数值计算方法分析双层穿孔板消声特性,结果表明双层结构有利于拓宽其消声频带。左曙光[6]利用数值方法分析穿孔板数目对消声器消声性能的影响,结果显示,随着穿孔板数目增加,传递损失相应增大,但当隔板数目达到一定值时传递损失不再增大。康钟绪[7]利用有限元法在有流情况下分析穿孔板结构参数对穿孔声阻抗的影响,研究表明,穿孔声阻抗随着孔隙率的增加而降低,随着孔径的增大而降低。刘玲[8]在穿孔板基础上研究褶皱复合结构的吸声特性,研究显示,褶皱的高度对吸声性能影响最大。上述研究对象皆为典型的简化结构,对于实际使用的复杂结构消声器,难以建立精确的数学模型、确定其边界条件来准确预测穿孔板对消声器声学性能的影响,而三维仿真方法却可以对消声器传递损失进行准确模拟,已成为消声器性能预测和优化设计的有效方法。

本文以某车实用消声器为研究对象,首先利用有限元方法建立穿孔板消声器的声学模型,然后搭建实验台并运用两负载法验证模型的正确性;在此基础上,分析穿孔板结构参数对穿孔板消声器传递损失的影响。

1 消声器声学理论基础

1.1传递损失计算方法

消声器传递损失指的是声音能量的衰减,即消声器排气口在全消的情况下,消声器入射声功率和透射声功率的差值[9],传递损失表达式如下式中LWi为消声器入射声功率级,LWt为透射声功率级;Wi为入射声功率,Wt为透射声功率;pi为入射声压,pt为透射声压。消声器进口处声压p1是可由Pi和Pr之和表示,即

质点振动速度ν1可以表示为

式中ρ0为空气密度,c0为声速。

两式相加得

若消声器出口处为全消,则出口处声压p2=pt。所以传递损失又可表示为

1.2穿孔板的等效模拟

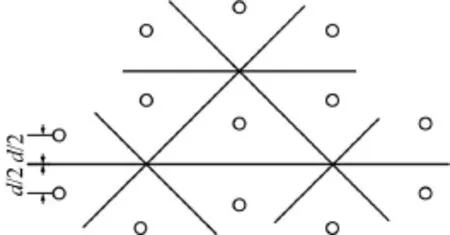

由于该消声器内部结构中存在穿孔结构,所以利用声阻抗率边界条件等效代替穿孔板[10]。穿孔等效阻抗率Zp可以表示为

式中ΔP为穿孔板内外声压差;V为孔内粒子平均振速;Rp和Xp分别为Zp的实部和虚部。

当穿孔板厚度l≤4a时,ZP可根据Mechel公式计算

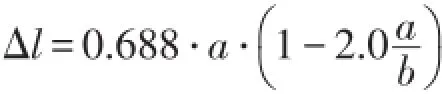

式中ω为角频率;η为粘滞系数;ρ0为空气密度;a为穿孔半径;l为穿孔板壁厚;ε为穿孔率;Δl为小孔分布校正系数。ε和Δl的计算公式如下

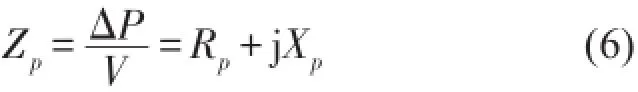

式中d为穿孔孔距。其中,穿孔率计算公式与穿孔结构的布置形式有关,具体计算可参考文献[11]进行。如图1所示,该消声器中穿孔排列形状为正六边形。

图1 正六边形排列

该消声器中a=2.5 mm,d=7.25 mm,a/d=0.34,故取

2 消声器理论模型及验证

2.1消声器物理模型

图2为某车排气消声器的结构简图。该消声器总共分为两腔,被隔板C分为腔A和腔B,腔A是带有内插管(即进气管)和穿孔板的单节赫姆霍兹共振腔,内插管存在12个直径为3 mm的小孔;穿孔板和隔板厚度均为1.2 mm,穿孔板上存在160个直径为5 mm的小孔;腔B内装有一个内排气管;尾气排气管由上,下两个排气管组成,排气管分成三段,前段位于A腔,中段位于B腔,排气管的前段和中段的小孔个数相同且直径均为3.5 mm,前段小孔数为20个,中段为120个。

图2 消声器结构简图

该消声器降噪原理为:使用穿孔板/管拓宽消声频带,利用共振腔A腔降低低频噪声,通过扩张腔B腔消减中低频噪声。发动机产生的噪声从进气管进入,气流一部分通过内插管直接进入B,一部分气流在内插板和共振腔的作用下,最后经过内排气管进入腔B;另一条线路是气流从腔A直接进入下排气管,最终达到降低噪声的目的。

2.3实验台搭建

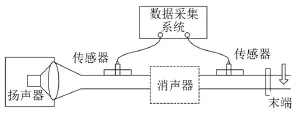

消声器传递损失测量的方法一般有四种,分别为传递函数法、声波分解法、两声源法和两负载法[12,13]。其中两负载法通过改变消声器末端声阻抗条件而得到系统参数,因实施起来比较容易而得到广泛应用,本文利用两负载法来测量和计算消声器的传递损失。图3为消声器传递损失实验简图。

图3消声器传递损失测量系统示意图

图4为消声器实验现场图,利用阻抗管测试传递损失。该系统主要由三部分组成:信号发生系统、采集系统和消声器。其中,信号发生系统由电脑和扬声器组成,扬声器由阻抗管本身提供;信号采集系统由两个四分之一英寸传声器、数据采集系统和信号采集与处理软件系统构成。

图4 实验现场图

根据两负载法的测试规定,被测消声器应为单排气口,测试时将该消声器其中一个排气口用吸声棉堵住,使声音传播到该处被全部吸收。传声器被固定在消声器上端和下端的管道上,不会破坏管道内部声场。声源信号被两个传声器拾取,经过功率放大器放大后输入多通道分析仪进行分析运算。

2.4仿真和实验结果对比分析

图5为仿真和实验结果对比图,从图中可以看出,消声器仿真结果和实验结果大体趋势一致且吻合较好。但大多情况下,仿真值低于实验值,导致这一现象的主要原因是:

(1)仿真计算是在近乎理想的边界条件下进行的,默认噪声到尾端被全部吸收,实验测量时尾端存在反射声压;

(2)建立三维模型时,因为参数不全,仿真过程中孔的排布和实体模型并不完全一致。虽然仿真结果和实验值稍有出入,但是总体吻合良好,验证了有限元仿真计算的有效性,可用于消声器声学研究。

从图5中可以发现,当频率为30 Hz时,存在一个共振峰值,其传递损失值为13 dB。这是由于该消声器存在一个带有穿孔板的单节赫姆霍兹共振腔结构(如图2所示),利用下式可计算其固有频率。式中ε为穿孔板孔隙率,n为穿孔数,d为板厚,r为孔径,L为板后空气域的径向距离。

根据该式计算得到该消声器的共振频率为29.48 Hz,与图5相吻合。从图5还可以看出,1 Hz~900 Hz的通过频带较宽,这是因为穿孔板和扩张腔起到了扩宽频带的作用,但是1 Hz~400 Hz的传递损失最高只达到23 dB,消声器低频降噪能力较弱;1 100 HZ~1 900 HZ频带较窄,是因为在高频阶段,出现了高次波,扩张腔的作用降低。因此,需进一步计算分析该消声器结构参数对其消声性能的影响规律。

图5 仿真和实验结果对比图

3 穿孔板结构参数对消声性能的影响

在影响消声器消声性能的参数中,穿孔板结构参数至关重要。根据季振林等[14,15]的研究,穿孔板的小孔可以看作小的共振室,在共振频率处有消声作用,由此达到消声的目的;同时穿孔板有利于扩宽消声器频带和提高低频降噪的能力。重点分析穿孔板穿孔率、孔径和板厚等参数对消声器传递损失的影响。由于仿真中利用穿孔声阻抗率边界条件等效代替穿孔板,因此可以通过改变穿孔管声阻抗率相关系数,来达到模拟改变穿孔管结构参数的目的。

3.1孔隙率对传递损失的影响

分析穿孔率不同的3个穿孔板消声器对传递损失的影响。穿孔板穿孔率依次为2%、3%、4%,其它参数取值如下:孔径为9 mm,板厚为1.2 mm。计算得到的传递损失如图6所示。

从图6可以看出,随着穿孔率的增大,1 Hz~400 Hz传递损失逐渐增大,低频传递损失峰值向高频方向移动,但是移动幅度不大;中高频传递损失变化不大,但频带变宽。这表明增大穿孔板孔隙率有利于提高消声器低频降噪能力。由以上可知,要想提高消声器低频降噪能力,在设计消声器的时候,可以适当增大穿孔管的穿孔率。

3.2孔径对传递损失的影响

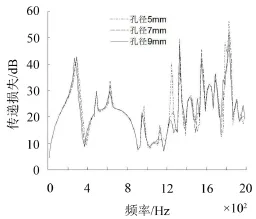

分析孔径不同的3个穿孔板消声器对传递损失的影响。穿孔板孔径依次为5 mm、7 mm、9 mm,其它参数取值如下:孔隙率为3%、板厚为1.2 mm。计算得到的传递损失如图7所示。

图7 不同穿孔板孔径的传递损失曲线

从图7可以看出,穿孔板孔径的变化对消声器低频消噪能力影响不大,高频通过频率变宽,但是随着穿孔孔径的变化,消声效果整体趋势没有多大变化。由以上可知,要想提高消声器高频通过频带,在设计过程中,可以相对增大穿孔板孔径,但穿孔孔径不能无限增加,因为孔径过大会导致压力损失减小,不利于提高消声器消声性能。

3.3板厚对传递损失的影响

分析板厚不同的3个穿孔板消声器对传递损失的影响。穿孔板板厚依次为1.0 mm、1.2 mm、2.2 mm,其它参数取值如下:孔隙率为3%、孔径为5 mm。计算得到的传递损失如图8所示。

图8 不同厚度传递损失曲线

从图8可以看出,穿孔板厚度对消声器低频消声效果影响不大,随着板的厚度增加,中高频段传递损失变化明显,高频消声效果变好,并且频带变宽。从图中可以发现,消声器共振频率极为接近且传递损失相差很小,共振频率随着板厚的增大有向低频方向移动的趋势,压降和传递损失变化一致。考虑到工业效益,板不宜过厚,但在高速、高温气流下,穿孔板过薄容易损坏。

4 结语

建立穿孔板消声器声学模型,并基于两负载法搭建实验台,验证了穿孔板消声器模型的准确性。在此基础上,分析穿孔板结构参数对该消声器传递损失的影响。研究表明:

(1)消声器低频传递损失随着穿孔板孔隙率的增加而增大,中高频传递损失变化不大,但频带变宽;

(2)穿孔板孔径变化对消声器低频消噪能力影响不大,但随着孔径增大,高频通过频带变宽;

(3)穿孔板厚度对消声器低频消声效果影响不大,但若板厚增加,则高频传递损失明显增大,且频带变宽。

当然,在消声器工程设计、优化及制造使用实践中,需要综合分析各类参数对消声性能的影响,以获得更为优越的消声性能。

[1]马大猷.微穿孔板吸声结构的理论和设计[J].中国科学,1975,18(3):38-50.

[2]马大猷.微穿孔板结构的设计[J].声学学报,1988,13(3):174-180.

[3]马大猷.噪声与振动控制手册[M].北京:机械工业出版社,2002.511-512.

[4]Ma D Y.Practical single MPP absorbe[J].International Journal ofAcoustic and Vibration,2007,12(1):3-6.

[5]Kimihiro Syoshiki N.Polot study on wideband sound absorberobtainedbycombinationoftwodifferent microperforatedpanel(MPP)absorbers[J].Acoustic Science&Technology,2009,30(2):154-156.

[6]左曙光,龙国.隔板对汽车穿孔管消声器声学特性的影响[J].农业工程学报,2014,6(11):53-58.

[7]康钟绪.消声器及穿孔元件声学特性研究[D].哈尔滨:哈尔滨工业大学,2009.

[8]刘玲,蔡俊.穿孔板褶皱复合结构声学性能优化研究[J].噪声与振动控制,2013,33(4):20-23.

[9]Munjal M L.Velocity ratio-cu m-transfer matrix method for the evaluation of a muffler with mean flow[J].Journal Sound and Vibration,1975,39:105-19.

[10]杨伟军,蔡俊.微穿孔板—蜂窝夹心复合结构的隔声性能[J].噪声与振动控制,2013,33(4):122-126.

[11]Leo,Beranek.Noise and vibration control engineering:principles and applications[M].John Wiley&Sons,2005.

[12]Tao Z,Seybert A F.A review of current techniques for measuring muffler transmission loss[J].SAE Paper,2003,01-1605.

[13]褚志刚,周亚男.基于有限元虚拟实验的消声器传声损失测量[J].农业工程学报,2013,29(1):48-55.

[14]季振林.直通穿孔管阻性消声器消声性能计算及分析[J].振动工程学报,2005,6(3):235-238.

[15]孙新波,唐洪刚.穿孔消声器构型对声学性能的影响研究[J].噪声振动与控制,2010,30(6):191-197.

Study on Transmission Loss of Complex Mufflers with Perforated Baffles

CHENMin,GUOHui,XUChi,WANG Yan-song,LIU Ning-ning

(College ofAutomotive Engineering,Shanghai University of Engineering Science,Shanghai 201620,China)

The acoustic model of a baffle muffler was established by means of finite element method,and the transmission loss of the muffler was analyzed.To measure the transmission loss,a test bench was built with the double-load method adopted.The results of experiments coincided well with the simulation results.On this basis,considering the baffle as a perforated baffle,the influence of some structure parameters,such as the porosity,the pore diameter and the thickness of the baffle,on the transmission loss of the muffler was calculated.The computation results reveal that when the porosity of the perforated baffle increases,the peak of the low-frequency transmission loss will shift toward the high-frequency direction and the high-medium frequency band is broadened;with the pore diameter increasing,the transmission loss has little change and the high-frequency band is broadened;with the thickness of the baffle increasing,the high-frequency transmission loss is enlarged.The results of this work can be used as a reference for the design and optimization of the complex mufflers with perforated baffles.

acoustics;muffler;transmission loss;two load method;perforated baffler

TU112.59+7

ADOI编码:10.3969/j.issn.1006-1335.2015.05.039

1006-1355(2015)05-0185-04+207

2015-03-28

上海市自然科学基金项目(14ZR1418600);国家自然科学基金项目(51175320);上海市教委科研创新项目(13YZ110)

陈敏(1990-),女,江苏南通人,硕士研究生。研究方向:车辆消声器技术。

E-mail:726439677@qq.com。

郭辉(1981-)男,副教授,硕士生导师。