高速气体轴承转子周期性碰摩故障试验研究

边技超,付忠广,杨金福,王正威,于明涛

(1.华北电力大学 能源动力与机械工程学院,北京102206;2.中国科学院 工程热物理研究所,北京100190)

高速气体轴承转子周期性碰摩故障试验研究

边技超1,付忠广1,杨金福2,王正威1,于明涛1

(1.华北电力大学能源动力与机械工程学院,北京102206;2.中国科学院工程热物理研究所,北京100190)

针对高速气体轴承转子结构进行周期性碰摩试验研究。对此结构的轴系进行升速试验,试验结果显示轴系转速在升高到一定程度时开始产生飞升,随后在频域内出现周期性碰摩现象。通过频谱特性、轴心运动轨迹及时间—频率—幅值三维谱图等振动图谱特征,分析转子飞升与周期性碰摩现象的动力学过程及产生原因,并给出碰摩故障的典型特征。研究结果可以为此类碰摩故障的识别与相关碰摩故障诊断系统的建立提供试验数据支撑。

振动与波;气体轴承转子;周期性碰摩;试验研究;轴心轨迹

随着国内外能源供应日益紧张及改善国内能源供应结构的迫切需要,国内的分布式供能系统正在快速发展[1]。而其中核心机的转子稳定性问题也越来越成为设计中的重点和难点[2]。

关于高速旋转机械中转子碰摩故障的研究,国内外学者进行了大量研究。李录平和邹新元等人[3]从定性、定量两方面对机组碰摩的各种典型特征进行研究,对研究动静碰摩的特征提取具有重要意义。刘玉智和张志明[4]等人对现场运行的转子在碰摩时产生的振动信号进行分析,研究引起周期性碰摩现象不同原因。吴敬东和刘长春[5]等人通过对理想转子的运动分析及理论推导,得出单点刚性碰摩的存在条件,继而导出判断理想转子周期性碰摩运动稳定性的方程,并通过数值模拟验证理论结果。张国忠[6]对运行条件发生变化下,机组发生碰摩引起的周期性振动进行分析研究。以上研究主要集中在大型汽轮机组在额定转速下,随时间变化产生的周期性动静碰摩及理论研究方面。

李宇飞等人[7]从位移振动信号中得到能量变化的信息,给出能量变化过程与碰摩特征的关系。单颖春等人[8]针对涡轮增压器出现的转静子碰磨故障进行了大量实验研究,得出其振动特点,并找出发生碰磨故障的主要原因。陈虹微[9]通过建立碰摩振动模型,并以实验验证,对离心压缩机运行中的碰摩故障进行研究,并分析其影响因素及改进方法。

本文在上述研究的基础上,通过开展高速气体轴承转子在频域下的周期性碰摩研究,找出发生周期性碰摩的条件,周期性碰摩情况下转子的运动规律与对应的典型特征图谱。

1 高速气体轴承—转子系统试验台及测试系统

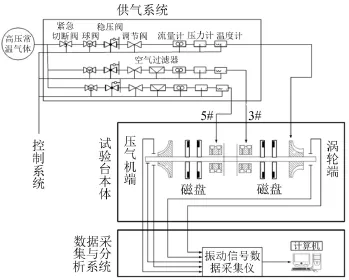

高速气体轴承—转子系统试验台及测试系统如图1所示。试验台本体为涡轮和压气机同轴、单跨、四圆盘结构。空气压缩机能够提供压力为0.9 MPa以下、温度为常温的高压气源,供气系统可提供0.3 MPa~0.85 MPa的干燥、纯净的轴承支路用气及驱动气,振动数据采集与分析系统实时监控试验过程中的振动情况并提供给试验数据分析平台。

图1 气体轴承转子系统试验台控制及测试系统

在压气机与涡轮端部分别布置两个相互垂直的电涡流传感器,测量X和Y方向的振动幅值,另外在压气机端部布置一个转速测量传感器。试验采用的是纯静压气体轴承支承,3#与5#轴承气的压力均为0.64 MPa。

2 转子周期性碰摩的机理分析

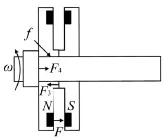

如图2所示,以外侧磁盘为研究对象,当轴系静止或者在一定转速下稳定运行时,外侧磁盘受到的力有内侧磁盘的磁力F、支持力F3以及零件对外侧磁盘的压力F4,此时磁盘总体受力平衡。当轴系处于加速升速阶段时,外侧磁盘受到的力除F、F3、F4外,还受到转轴与磁盘之间的摩擦力f,此摩擦力的大小与转轴和磁盘之间的过盈量有关,过盈量越大,摩擦力越大。

图2 磁盘受力示意图

随着转速的飞升,加速度逐渐变大,磁盘的离心力逐渐增大,在这种情况下,磁盘与转轴之间的过盈减小,摩擦力f减小。当摩擦力f不足以提供转轴转动需要的扭矩时,磁盘之间就会产生相对运动,如图3所示,导致整个轴系的产生动不平衡,工频振幅增加,产生径向碰摩。

图3 两磁盘相对位移示意图

碰摩后,由于转速下降,转轴转动需要的扭矩减小;上磁盘同时受到磁力F在水平方向上的分力F1,以及过盈增大,摩擦力f增大,使得上磁盘复位,工频振幅减小,转子退出碰摩。

本文研究周期性碰摩是高速轴系在到达一定转速后由于力的改变,产生的随转速变化而周期性出现碰摩,是一种频域下周期性碰摩,与大型汽轮机组在额定转速运行时,发生的时域下周期性碰摩不同。

3 周期性碰摩试验结果及分析

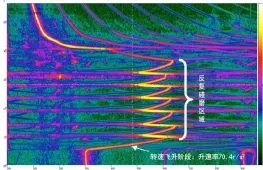

图4是试验转子运行过程中涡轮端水平测点的时间—转速—幅值三维谱图,其中横坐标为频率,纵坐标为时间,该谱图颜色的深浅变化代表振幅值大小,颜色越亮表示振幅越大。两测点的三维谱图基本一致,以压气机端水平测点为例进行说明。由图5可以看出,飞升前转速为18 245 r/min,随后开始飞升,最高转速达到36 705 r/min后发生碰摩,完整碰摩周期有7个,然后停止试验。

3.1飞升阶段

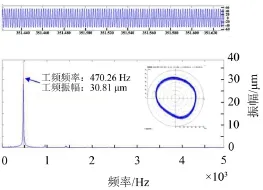

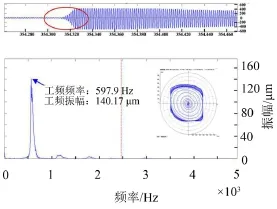

如图5与图6为转速飞升过程中涡轮端水平方向的典型频谱图和轴心轨迹图。如图所示,在该过程中,涡轮端水平方向工频的幅值变化为:64.27 μm/ 18 172 r/min~17.42 μm/36 705 r/min,升速率为70.4 r/s2。由能量守恒可以推断该过程中转速飞升的主要原因是工频幅值的急剧下降,导致幅值势能转化为工频转速动能,从而使得转子转速飞升。3.2周期性碰摩阶段

图4 涡轮端水平时间三维谱图

图5 涡轮端水平飞升过程时间三维谱图

图6飞升过程涡轮端水平典型轴心轨迹及频谱结构

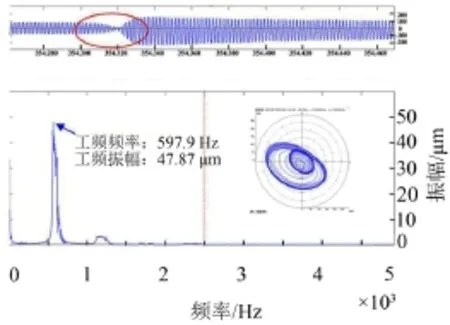

图7与图8为第一次碰摩时涡轮端水平方向与压气机端水平方向上的轴心轨迹与频谱结构,时刻为以试验开始为0 s的第354.316 s,转速为34 819 r/ min。从图中可以看出,此时刻涡轮端轴心轨迹在水平方向有明显限位现象,且频谱上波形振幅突然增大,是明显的径向碰摩特征;压气机端轴心轨迹有突变现象,时域波形振幅突然增大。另外,此时刻两端都没有低频出现,有一个较窄的工频频带。

图7 354.316 s/34 819 r/min时刻涡轮端水平轴心轨迹及频谱(碰摩中)

图8 354.316 s/34 819 r/min时刻压气机端水平轴心轨迹及频谱(碰摩中)

随后,转子退出碰摩,时刻为以试验开始为0 s的第354.425 s,转速为31 838 r/min。此时刻轴心轨迹及频谱结构恢复正常,且两端的轴心轨迹与频谱结构与之类似。

图9与图10为354.671 s、转速31 353 r/min时刻,涡轮端水平方向与压气机端水平方向上的轴心轨迹与频谱结构。此时刻的转速位于一个周期内的最低点。轴心轨迹出现突变现象,时域波形的振幅也突然变小,且基本无低频存在。两端工频振幅分别为59.41 μm与44.17 μm,与第一次径向碰摩时相比分别下降80.76 μm与3.7 μm。

图9 354.671 s/31 353 r/min涡轮端水平轴心轨迹及频谱

图10 354.671 s/31 353 r/min压气机端水平轴心轨迹及频谱

最后,转子退出碰摩,时刻为354.780 s,转速为31 731 r/min。此时两端的轴心轨迹恢复正常,转子进入下一个升速阶段。

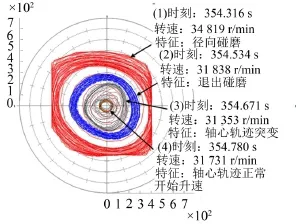

图11是一个完整周期过程中轴心轨迹变化图,由此图可以看出,在一个周期中,转子的运动轨迹为:正常运动轨迹—径向碰摩—轴心突变—正常运动轨迹。

图11 一个完整周期过程中轴心轨迹变化图

3.3分析结果

结合前面的理论分析与试验结果,可以初步分析得出如下周期性碰摩过程:

(1)在本次试验中,升速过程中起扭矩作用的为磁盘与轴及其他零件之间的摩擦。

(2)随着飞升的进行,转轴加速度逐渐增大,磁盘与转轴之间过盈减小导致两者之间的摩擦力f减小,当摩擦力f不足以提供转轴转动需要的扭矩时,磁盘就会与轴产生相对运动,导致整个轴系产生动不平衡,工频振幅突然增加,涡轮端动静件(转子与轴承及蜗壳)产生径向碰摩,如图7、图8所示。这时两磁盘之间产生相对位移。

(3)根据能量守恒定律,碰摩发生必然导致转速下降。随着转速降低,随着磁盘与转轴之间的过盈量重新增加,两者之间的摩擦力f增加,则当f与两磁盘磁力在水平方向上的分力F1之和满足转轴转动需要的扭矩时,磁盘复位,轴系的动不平衡消失,工频振幅下降,转子退出碰摩。此时刻轴心轨迹及频谱结构恢复正常,这时转速到达一个周期的最低点。图9与图10表示的是转速由下降到上升的过渡阶段,此时,工频振幅突然减小,转子输入能量再次用于转速飞升过程。

(4)由于主气路供气始终保持,未切断外来能量供应,开始下一升速过程。

3.4碰摩示意图

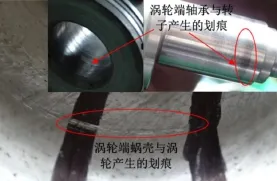

图12是涡轮端产生的径向碰摩示意图,由图可以看出在涡轮端,轴承内侧有划痕,转子表面有黑色印记;蜗壳表面有明显刮痕,可以判断在运转过程中,轴承与转子、叶轮与蜗壳之间均产生了径向碰摩。

3.5第二次试验结果

在与第一次试验相同的工况条件下,将过盈间隙继续减小,然后再次进行升速试验。图18是试验过程的时间三维谱图,可以看出此次试验最高转速达40 889 r/min,最高转速时刻存在131.01 Hz的低频,其对应的轴心轨迹如图所示。可以看出本次试验并没有再次出现周期性碰摩现象。

图12 涡轮端径向碰摩示意图

图13 第二次试验时间三维谱图

4 结语

(1)从时间三维谱图、轴心轨迹及频谱结构等方面呈现了转子周期性碰摩的特征;

(2)转子在18 172 r/min开始飞升,飞升结束转速为36 705 r/min,飞升率为70.4 r/s2。飞升前工频振幅逐渐增大,最高为64.27 μm,飞升结束时工频振幅为17.42 μm;由能量守恒可以判断该过程中转速飞升的主要原因是工频幅值的急剧下降,导致了幅值势能转化为工频转速动能,从而使得转子转速飞升;

(3)由于飞升导致磁盘与转子过盈量减小,两者产生相对运动,引起轴系动不平衡,进而工频振动幅值增加,产生径向碰摩。随着转速下降,磁盘复位,动不平衡消失,转子退出碰摩。

[1]王振铭.中国热电联产与分布式能源的新发展[J].沈阳工程学院学报(自然科学版),2006,2(1):1-5.

[2]陈策,杨金福,聂超群.气体轴承-转子系统非线性动力学特征的实验[J].航空动力学报,2008,23(8):1413-1419.

[3]李录平,邹新元,陈荐,等.汽轮发电机组碰磨故障的典型特征研究[J].振动、测试与诊断,2001,21(4):281-285,+296.

[4]刘玉智,张志明,谢卫兵,等.汽轮机转子碰磨振动特征实测分析[J].现代电力,2005,22(2):42-45.

[5]吴敬东,刘长春,闻邦椿.理想转子的碰摩周期运动分析[J].振动与冲击,2006,25(3):73-76.

[6]张国忠.大机组运行中的摩擦振动分析[J].湖南电力,1999,19(1):11-14.

[7]李宇飞,李军,杨金福,等.气体润滑轴承—转子系统碰摩信号能量特征辨识[J].机械科学与技术,2008,27(7):927-931.

[8]单颖春,刘献栋,张洪婷.涡轮增压器转子的振动分析及故障诊断[J].噪声与振动控制,2006,26(1):73-76.

[9]陈虹微.离心压缩机碰摩振动建模及改进方法[J].噪声与振动控制,2013,33(2):205-210.

Experimental Study on Periodic Rubbing Faults of Gas Lubrication Bearings and High Speed Rotors

BIAN Ji-chao1,FU Zhong-guang1,YANG Jin-fu2,WANG Zheng-wei1,YU Ming-tao1

(1.School of Energy,Power and Mechanical Engineering,North China Electric Power University,Beijing 102206,China;2.Institute of Engineering Thermo Physics,ChineseAcademy of Sciences,Beijing 100190,China)

The periodic rubbing faults of gas lubrication bearings and high speed rotors were studied experimentally. The speed boost experiment of the shaft system of the structure was carried out.The result shows that when the speed reaches a certain level,the speed boost happens and the periodic rubbing occurs.Through the analysis of the frequency spectrum characteristics,shaft orbit,bifurcation diagram and time-frequency-amplitude waterfall diagrams,the dynamic process and the reason of the speed boost and the periodic rubbing were described,and the typical features of all kinds of rubbing faults were found.This experimental study provides a database for rubbing fault identification and diagnosis system establishment.

vibration and wave;mechanics;gas lubrication bearings and rotors;periodic rubbing fault;experimental study;shaft orbit

TH113.1;TH113.2

ADOI编码:10.3969/j.issn.1006-1335.2015.03.027

1006-1355(2015)03-0130-04+138

2014-03-13

国家科技支撑计划项目(基金编号:2012BAA11B02);中央高校基本科研业务费专项资金项目(13XS10);中央高校基本科研业务费专项资金项目(2014ZZD04)

边技超(1987-),男,河北任丘人,博士生,主要研究方向:非线性振动、旋转机械故障诊断。

E-mail:bianjichao111@163.com