辊道窑内陶瓷制品烧成过程动态热响应特性的数值模拟

张任平,孙 健,汪和平,冯 青

(景德镇陶瓷学院材料科学与工程学院,江西省先进陶瓷材料重点实验室,江西 景德镇 333001)

辊道窑内陶瓷制品烧成过程动态热响应特性的数值模拟

张任平,孙 健,汪和平,冯 青

(景德镇陶瓷学院材料科学与工程学院,江西省先进陶瓷材料重点实验室,江西 景德镇 333001)

陶瓷制品在辊道窑的烧成过程的温度变化直接影响到出窑的产品质量。本文建立了陶瓷制品烧成过程的流体动力学和传热特性的理论模型,基于CFD商用软件Fluent的动网格技术进行了数值求解,得到了陶瓷制品烧成过程的动态热响应特性。研究表明:陶瓷制品在烧成带加热的初期,温度在不断升高,制品前部温度变化快于制品后部的温度变化。随着时间的推移,制品本身的温度差别越来越小。燃烧器喷出烟气的速度越大,制品被加热的速度越快,制品受热引起的温度不均匀性越小。

陶瓷制品;烧成;辊道窑;热响应

DOI:10.13957/j.cnki.tcxb.2015.02.012

0 引 言

辊道窑是近几十年发展起来的新型快烧连续式工业窑炉,窑断面一般呈扁平形,烧制建筑陶瓷制品时一般为单层焙烧,辊上下能同时加热制品,烟气和窑炉内壁面与制品的传热速度非常快,窑内断面温度比较均匀,烧成周期相对较短,比较容易实现快速烧成。辊道窑普遍采用新型轻质耐火材料,同时取消了窑车和匣体,使得能耗大为降低。辊道窑是当前陶瓷工业中优质、高产、低消耗的先进窑型,在我国釉面砖、墙地砖、彩釉砖等建筑陶瓷的工业生产中已得到越来越广泛的应用。

在辊道窑广泛应用于陶瓷工业的同时.相关的研究也相继开展起来,如曾慧等[1]对陶瓷的最佳烧成曲线进行了探讨,张任平等[2]对辊道窑烟气余热回收利用的热管换热器进行了研究,李萍等[3]分析了有关陶瓷辊道窑热平衡的测定方法,文献[4-9]数值模拟了辊道窑的温度场和速度场。从以上对辊道窑的研究可以看出,几乎没有涉及到陶瓷制品在辊道窑烧成过程中制品本身的温度变化过程的研究。而制品本身的温度变化会影响到制品在烧成过程中是否会形成许多烧成缺陷(如:制品的局部生烧、过烧、变形、色差、成品尺寸不一致等)。由此,本文基于计算流体动力学的基本理论,建立陶瓷制品在窑炉烧成过程的动态理论模型,借助CFD商用软件FLUENT的动网格技术进行求解,得到了陶瓷制品在烧成过程的不同时刻的瞬态热响应特性。

1 物理模型及网格划分

1.1物理模型建立

辊道窑各带的划分依据不同的温度区间,把室温-700 ℃这一段称为预热带,700 ℃-最高温度这一段称为烧成带,急冷温度-出窑温度这一段称为冷却带。烧成带主要完成坯料的烧成过程,为制品在整个烧成过程中温度最高的一部分,和其它两带一样,对制品最后的烧成质量有着很重要的作用。由于制品的许多重要物化反应都在这一温度段进行,所以烧成带内烟气温度、压力等热工参数的控制不当会使制品在烧成过程中形成许多烧成缺陷。鉴于数值模拟分析的特征,受到计算机资源的限制,本文仅选取陶瓷辊道窑烧成带一段作为研究对象。

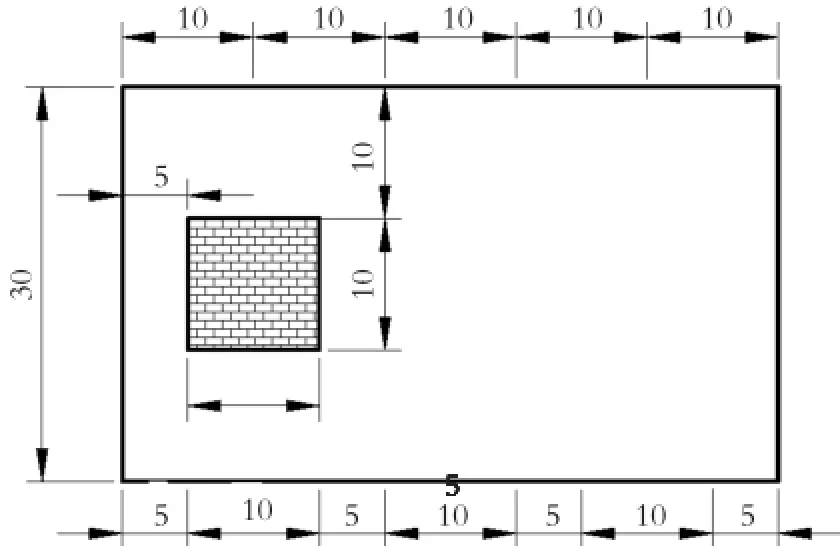

图1 辊道窑计算模型图Fig.1 Computational model diagram of roller hearth kiln

图2 模型详细尺寸图 (单位: dm)Fig.2 Detailed size diagram of model (unit: dm)

在陶瓷辊道窑烧成带,窑内辊道平面将窑内空间分为辊上通道和辊下通道,烧嘴在窑墙两侧的辊上、辊下交错布置。辊道窑本身非常复杂,所以在建立模型时需要进行一些简化。首先,由于本文模拟陶瓷制品在烧成带烧成过程的动态温度变化过程,模拟的是一个瞬态过程,受计算机内存容量的限制,无法通过建立三维模型进行数值模拟;其次,建立模型时认为燃烧后的高温烟气直接通过窑墙进入到窑炉的内部空间,忽略了燃烧过程模型的计算;再次,没有考虑辊棒在窑炉的吸热量和辊棒与陶瓷制品之间的热传递。简化后的辊道窑的计算模型如图1所示,模型的详细尺寸如图2所示。

图3 基于动网格技术不同时刻模型计算网格示意图Fig.3 Computational grid schematic diagram of different moment based on dynamic mesh technique

1.2网格划分

通过Fluent前处理软件Gambit建立简化的物理模型,采用Gambit进行网格划分,也就是进行计算区域的离散化。划分网格时利用Pave方法划分四边形/三角形混合网格(Quad/Tri Pave)。初始时刻(t=0 s)的计算网格如图3(a)所示。由于本文是基于动网格技术进行数值计算,随着陶瓷制品在窑炉中的运动,网格通过弹簧光顺模型、动态分层模型和局部网格重构模型进行相应的调整重构,计算时刻为0.85 s、1.7 s、2.55 s和3.45 s的网格分别如图3(b)、(c)、(d)和(e)所示。

2 数学模型

2.1控制方程

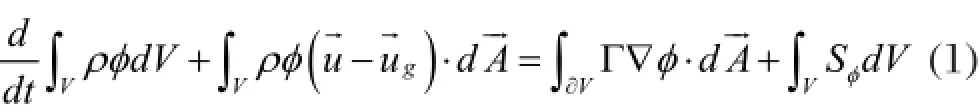

对于边界移动的任意控制体积V上的一般标量Φ的守恒型方程可表示为[10]:

式(1)中时间导数项用一阶向后差分公式可得:

式中,上标n和n+1代表当前和下一个时间步。

第(n+1)个时间步控制体积Vn+1由下式得到:

式中,nf是控制体积上面的数目,Aj→是第j面积向量。每个控制体积的面上的点积可由下式计算得到:

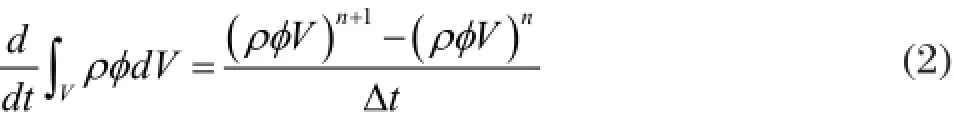

计算湍流时采用标准k-ε湍流计算模型,辐射传热选用计算量小而精度适当的P-1辐射模型。相关的控制方程可以表示如下:

湍动能方程(k方程):

耗散方程(ε方程):

P-1模型方程为:

2.2边界条件

辊道窑的窑墙一般进行了保温隔热处理,通过窑墙外表面自然对流和辐射散失的热量比较小,可认为是绝热边界条件;由于本文是首次采用动网格技术模拟制品在辊道窑烧成过程温度的动态变化,考虑计算机资源的限制(瞬态计算时间区域不能太长),制品的运动速度取值为1 m/s,烟气流动速度为2 m/s,温度为1300 K;辊道窑烟气流出端为压力出口边界条件,设置回流温度为1300 K,湍流强度为5%;设置辐射边界条件是认为烟气的发射率为0.19,吸收率为0.2,固体壁面的发射率为0.9;制品和烟气接触界面采用流固耦合边界条件;陶瓷制品在窑炉中运动的过程,通过Fluent边界profile文件进行指定。

3 结果分析与讨论

图4给出了陶瓷制品在窑炉烧成过程中不同时刻的温度分布,如图所示,在陶瓷制品进入辊道窑烧成段起始时刻,认为陶瓷制品的温度为800 K。随着陶瓷制品在辊子向前运动,制品接收窑墙和烟气的辐射热量,同时还受到烟气的对流传热,温度在不断升高,制品前部温度升高的速度高于制品后部,但是随着时间的推移,制品前后部的温度差别越来越小。这主要是在制品加热的初期,由于烟气流动速度和扰动带来的不均匀传热所致,当制品在窑炉烧成段的时间越长,对流传热产生的影响越来越小,同时燃烧器送出的烟气产生了一定的扰动,使得整个烟气温度场和速度场都趋于均匀。

图4 制品烧制过程中温度变化(温度单位:K)Fig.4 Temperature variation of fring process (unit: K)

图5 燃烧器烟气喷出速度对制品动态温度分布的影响(t=1.5s)(温度单位:K)Fig.5 The effect of gas velocity on transient temperature (t=1.5s) (unit: K)

图6 制品烧制过程中不同时刻烟气速度分布(速度单位: m/s)Fig.6 The velocity distribution of fue gas in the process of fring (unit: m/s)

燃料燃烧后产生烟气的喷出速度对制品动态温度分布的影响如图5所示,从图中可以看出,在不同的烟气喷出速度工况下,当陶瓷制品在辊道窑中加热到1.5 s时,烟气的喷出速度越大,制品的温度越高,同时制品的温度不均匀性也越小。由此可知,陶瓷制品在辊道窑(尤其是现在重点发展的宽体窑)的烧成过程中,需要保证燃烧器燃烧后的烟气具有一定的喷出速度,这样有利于制品在烧成过程的均匀受热。

图7 制品烧制过程中不同时刻烟气压力分布(压力单位:Pa)Fig.7 The pressure distribution of fue gas in the process of fring (unit: Pa)

图6给出了制品烧制过程中制品周围烟气速度在不同时刻的分布,如图所示,在窑墙壁面处烟气的速度最小,基本接近与零。制品上下的速度高于制品前后的速度。随着制品在辊道窑烧成段的运动,整个流场的最高速度在逐渐增大,同时发现当制品运动到辊道窑出口附近,烟气产生了一定程度的回流。制品烧制过程中不同时刻的压力分布如图7所示,由于在模拟过程中没有考虑烟囱的抽力而引起窑内压力的分布及变化,因此从整体趋势来看,制品前部的烟气压力较大,制品后部的烟气压力较小。同速度的变化正好相反,随着制品的向前运动,整个压力场的烟气最高压力在逐渐减小。

4 结 论

本文基于计算流体动力学的基本理论,建立陶瓷制品在窑炉烧成过程的动态理论模型,借助CFD软件FLUENT的动网格技术进行求解,得到了陶瓷制品在烧成过程的不同时刻的瞬态热响应特性。所得主要结论如下:

(1)陶瓷制品在辊道窑烧成带跟随辊子运动的同时,温度在不断升高,制品前部温度变化快于制品后部的温度变化。随着时间的推移,制品本身的温度差别越来越小。燃烧器喷出烟气的速度越大,制品加热的速度越快,制品受热的不均匀性越小。

(2)在窑墙壁面处烟气的速度最小,基本接近与零。制品上下的速度高于制品前后的速度。随着制品在辊道窑烧成段的运动,整个流场的最高速度在逐渐增大,同时发现当制品运动到辊道窑出口附近,烟气产生了一定程度的回流。

(3)从整体趋势来看,制品前部的烟气压力较大,制品后部的烟气压力较小。同速度的变化正好相反,随着制品的向前运动,整个压力场的烟气最高压力在逐渐减小。

[1] 曾慧, 吴建青, 尹虹, 曾令可, 等. 辊道窑最佳烧成曲线的研究与探讨[J]. 中国陶瓷工业, 1997, 4: 14-16.

ZENG Hui, et al. China Ceramic Industry, 1997, 4: 14-16.

[2] 张任平, 孙健, 汪和平, 等.结构参数对陶瓷窑炉余热回收用热管换热器性能的影响[J].陶瓷学报,2014,35(6): 672-677.

ZHANG Renping, et al. Journal of Ceramics, 2014,35(6): 672-677.

[3] 李萍, 曾令可, 阎常峰, 等. 陶瓷辊道窑热平衡测定与计算方法的若干问题探讨[J]. 陶瓷, 2012, (1): 31-33.

LI Ping, et al. Ceramics, 2012,(1):31-33.

[4] 林依翰, 胡国林, 徐金文, 等. 辊道窑窑内空间传热过程的计算机模拟[J]. 陶瓷学报, 2012, 33(1): 85-89.

LIN Yihan, et al. Journal of ceramics, 2012, 33(1): 85-89.

[5] 潘小勇, 宫小龙, 冯青, 等. 基于辊道窑富氧燃烧计算与分析[J]. 陶瓷学报, 2010, 31(4): 627-631.

PAN Xiaoyong, et al. Journal of ceramics, 2010,31(4):627-631.

[6] 涂福炳, 武荟芬, 张岭,等. 径向热管换热器壳程数值模拟及结构参数优化[J].中南大学学报(自然科学版), 2012, 43(5):1975-1983.

TU Fubing, et al. Journal of Central South University,2012,43(5): 1975-1983.

[7] 黎水平, 吴武辉. 基于数值方法的陶瓷辊道窑温度场模拟研究[J]. 武汉理工大学学报, 2008, 30(9): 101-103, 142.LI Shuiping, et al. Journal of Wuhan University of Technology,2008,30(9):101-103,142.

[8] 何峰, 郭建东, 金明芳, 等. 辊道窑富氧燃烧的数值模拟研究[J]. 武汉理工大学学报, 2014, 36(2): 26-31.

HE Feng, et al. Journal of Wuhan University of Technology,2014,36(2):26-31.

[9] 程婧, 冯青, 黄启锋, 等. 超宽体辊道窑烧成带平顶与半圆拱顶结构分析[J]. 中国陶瓷, 2013, (6): 40-43. CHENG Jing, et al. China Ceramics, 2013, 6: 40-43.

[10] 隋洪涛, 李鹏飞, 马世虎, 等. 精通CFD动网格工程仿真与案例实战[M]. 北京: 人民邮电出版社, 2013.

Numerical Simulation of Dynamic Thermal Response of Firing Process of Ceramic Ware in Roller Hearth Kiln

ZHANG Renping, SUN Jian, WANG Heping, FENG Qing

(Key Laboratory of Advanced Ceramics of Jiangxi Province, School of Materials Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333001, Jiangxi, China)

The temperature variation of ceramic firing process in roller hearth kiln has an important influence on product quality. The theoretical model is developed for predicting the fuid dynamics and heat transfer characteristics of ceramic fring process in the roller kiln, the software to be called Fluent of CFD is used to solve the control equations numerically based on dynamic mesh technique, dynamic thermal response of ceramic ware is obtained in the process of fring. It is indicated that temperature of ceramic ware rises gradually in the initial heating period of fring zone, the front temperature of ceramic ware is faster than the rear temperature. Temperature difference of ceramic ware becomes smaller and smaller as time goes by. The temperature of ceramic ware shows more quick variation with an increase of the velocity of fue gas that is sprayed from the burner, temperature nonuniformity during heating is unconspicuous.

ceramic ware, fring, roller kiln, thermal response

date: 2014-11-18. Revised date: 2014-12-07.

TQ174.6

A

1000-2278(2015)02-0172-06

2014-11-18。

2014-12-07。

江西省对外合作项目(编号:2014BDH80024)。

通信联系人:张任平(1979-),男,博士,讲师。

Correspondent author:ZHANG Renping(1979-), male, Doc., Lecturer.

E-mail:rpzhang@126.com