高速铣削718模具钢表面粗糙度数学模型建立

苏 发,詹友基,洪 浩

(1.福建工程学院机械与汽车工程学院,福建 福州 350118;2.广州航海学院船舶工程系,广东 广州 510725;3.华侨大学脆性材料加工技术教育部工程研究中心,福建 厦门 361021)

高速铣削718模具钢表面粗糙度数学模型建立

苏发1,2,3,詹友基1,洪浩1

(1.福建工程学院机械与汽车工程学院,福建 福州 350118;2.广州航海学院船舶工程系,广东 广州 510725;3.华侨大学脆性材料加工技术教育部工程研究中心,福建 厦门 361021)

对718模具钢进行高速铣削试验研究,发现铣削速度v、背吃刀量ap、进给速度vf和径向铣削深度ae对表面粗糙度的影响规律.在正交试验结果的基础上,应用多元线性回归分析方法,建立表面粗糙度的回归数学模型,用F检验法验证模型的显著性.运用极差分析法分析铣削用量各参数对表面粗糙度影响程度:影响最大的是径向铣削深度,其次是铣削速度和背吃刀量,每齿进给量的影响最小.

718模具钢;表面粗糙度;高速铣削;铣削用量;数学模型

在模具钢中,用来制造塑料模具的钢种比较多, 其中718钢号是应用最广泛的通用型塑料模具钢材,具有淬透性、抛光、电蚀、焊补性与铣削加工性良好等特点,可以用来制作大尺寸、高档次的塑料模具成形零件.随着高速加工技术在企业中的推广和应用[1],对718模具钢的高速铣削加工表面质量的分析和控制是亟待的解决问题之一.其中,表面粗糙度是加工表面质量的指标之一,其数值大小直接影响零件装配互换性、耐磨性、疲劳强度等.

国内外学者对高速铣削时的表面粗糙度进行了很多研究:陈锦江等通过正交试验研究了高速铣削P20模具钢时铣削参数对表面粗糙度的影响并建立了表面粗糙度数学模型[2];王素玉等在高速铣削45钢试验研究的基础上建立了表面粗糙度预测模型[3];胡知音等和刘纬伟等通过对高速铣削镍基高温合金GH4169的试验研究,得出了铣削参数对表面粗糙度的影响规律[4-6],同时,刘纬伟等利用标准粒子群算法建立表面粗糙度的经验公式[7];于静等对Cr12MoV模具钢进行了高速车削表面粗糙度的试验,分析了切削用量和刀具变量对表面粗糙度的影响规律,并建立了表面粗糙度的经验公式[8];姚倡锋等对TB6钛合金进行了高速铣削试验,并分析了铣削参数对表面粗糙度及三维表面形貌的影响[9];P.Koshy等对硬度58HRC的AISI D2工具钢进行了高速铣削试验,根据铣削一定长度的刀具寿命和工件表面粗糙度,来研究刀具的磨损机理及合适铣削参数的选择[10];D.A.Axinte等对AISI H13热工具钢进行了高速铣削试验研究,得到了铣削参数对工件表面完整性(表面粗糙度、微结构、微硬度和残余应力)的影响,并建立了相应经验公式[11].但是以上学者都没有对高速铣削718模具钢的表面粗糙度情况进行研究.

本文通过高速铣削718模具钢加工试验,研究铣削参数对表面粗糙度的影响和建立表面粗糙度的预测数学模型.在高速铣削加工之前,可以对表面粗糙度进行合理预测,以便于选择合理的铣削参数,对实际生产有重要的指导意义.

1 试验过程及方法

1.1试验设备

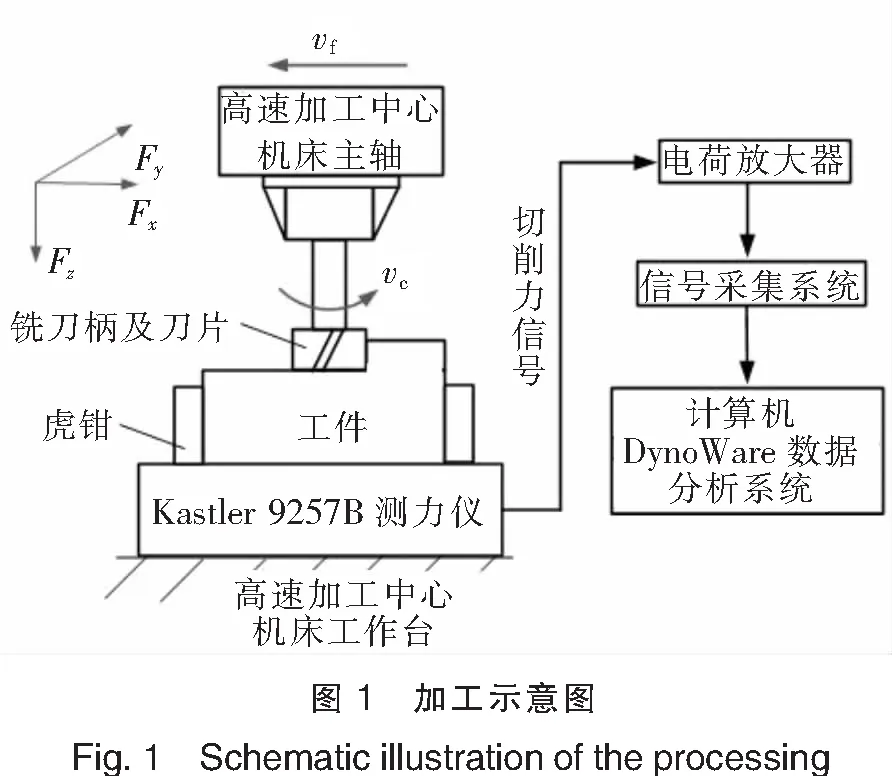

机床设备:DMU 60 monoBLOCK五轴联动高速加工中心(德国德马吉公司生产),主轴最高转速18 000 r/min,直线轴(X、Y、Z)最大进给速度30 m/min,三维海德汉iTNC530控制系统,主轴最大功率35 kW.

铣削力测量设备:瑞士Kistler9257B三向测力仪,5067A1型电荷放大器,5697A1型数据采集系统.

试验设备的加工如图1所示,铣削方式为逆铣,不使用铣削液.

1.2刀具选择

本试验刀具采用SNNDVIK/山特维克TiAlN涂层硬质合金可转位刀片,牌号490R-140408M-PM 4220,TiAlN涂层成分(摩尔比)Ti∶Al∶N=1∶1∶2,涂层维氏硬度HV为32.340 kPa,划痕测试临界负荷粘附力80.3 N,采用PVD方法制备,沉积温度430 ℃.刀杆为整体式面铣刀柄,型号为A1B05-4022100,直径D=63 mm(5刃).

1.3测量仪器

利用FebSurf XR 20型粗糙度仪进行测量,其范围为±25~±2 500 μm,可同时测Ra、Rz和Rq等.测量时选取测量参数为:取样长度为0.8mm,评定长度为4.0mm,测量长度为5.6mm.

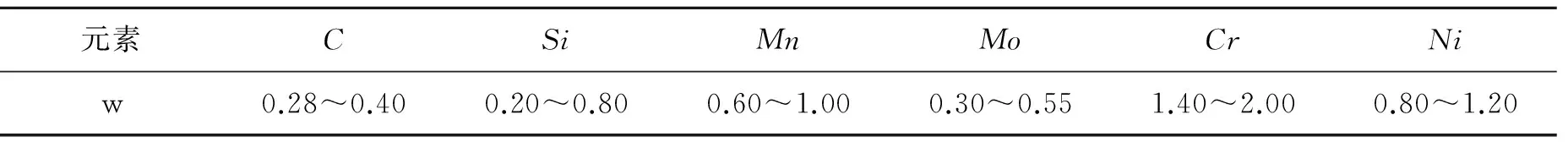

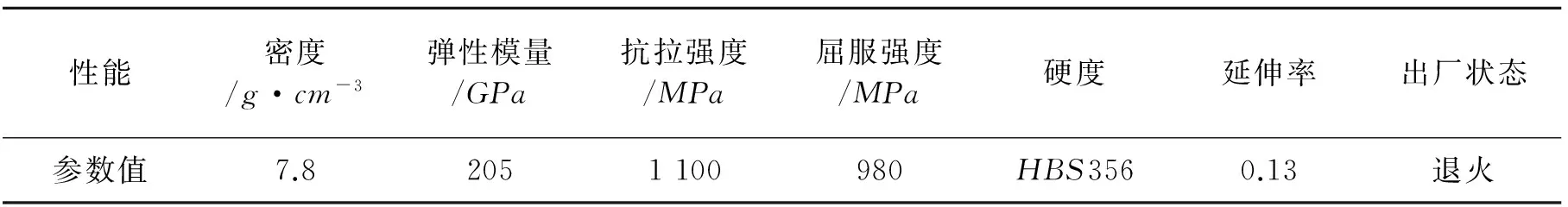

1.4实验材料

试验时的工件材料为718模具钢,试样尺寸为45mm×70mm×50mm.718模具钢的主要化学成分和物理力学性能分别如表1和表2所示.

表1 718模具钢的化学成分质量分数

表2 模具钢718的物理力学性能

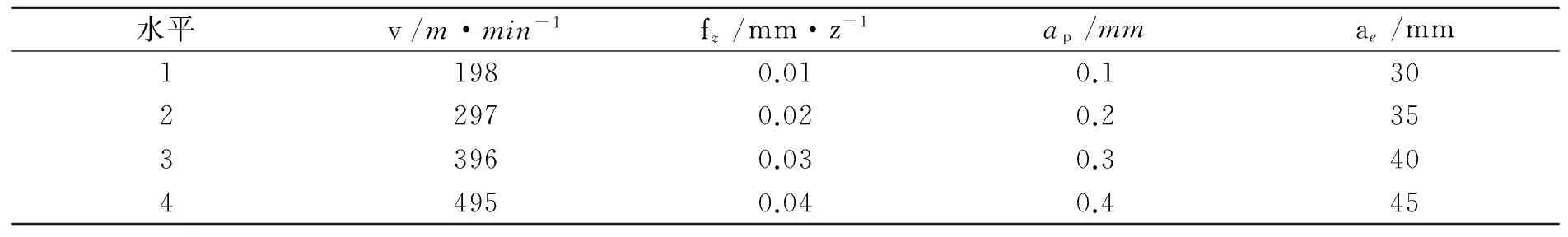

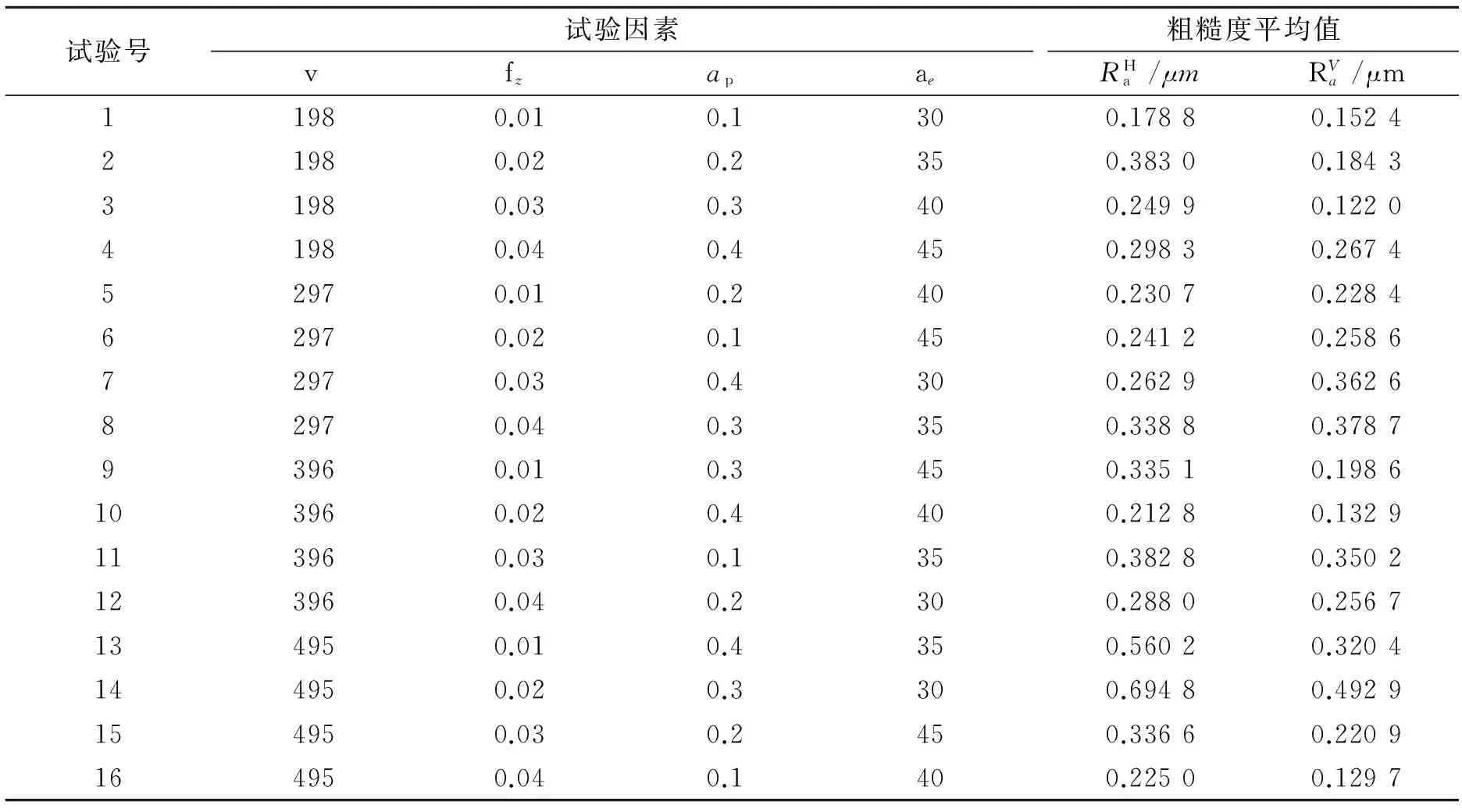

1.4实验设计

采用单因素试验方法进行试验,铣削参数如下:铣削速度为v=198~594m/min;背吃刀量为ap=0.1~0.5 mm;进给速度为vf=100~625mm/min;径向铣削深度为ae=30~45 mm.另外,设计四因素的正交试验,试验因素为铣削速度(v)、背吃刀量(ap)、每齿进给量(fz)和径向铣削深度(ae),每因素4个水平,分别用1,2,3,4表示.试验因素及水平设置如表3所示.

表3 正交试验因素及水平设置

2 实验结果分析

2.1铣削参数对表面粗糙度的影响

在研究铣削参数对表面粗糙度的影响规律时,主要是采用单因素试验方法测得的表面粗糙度数值来进行分析的.

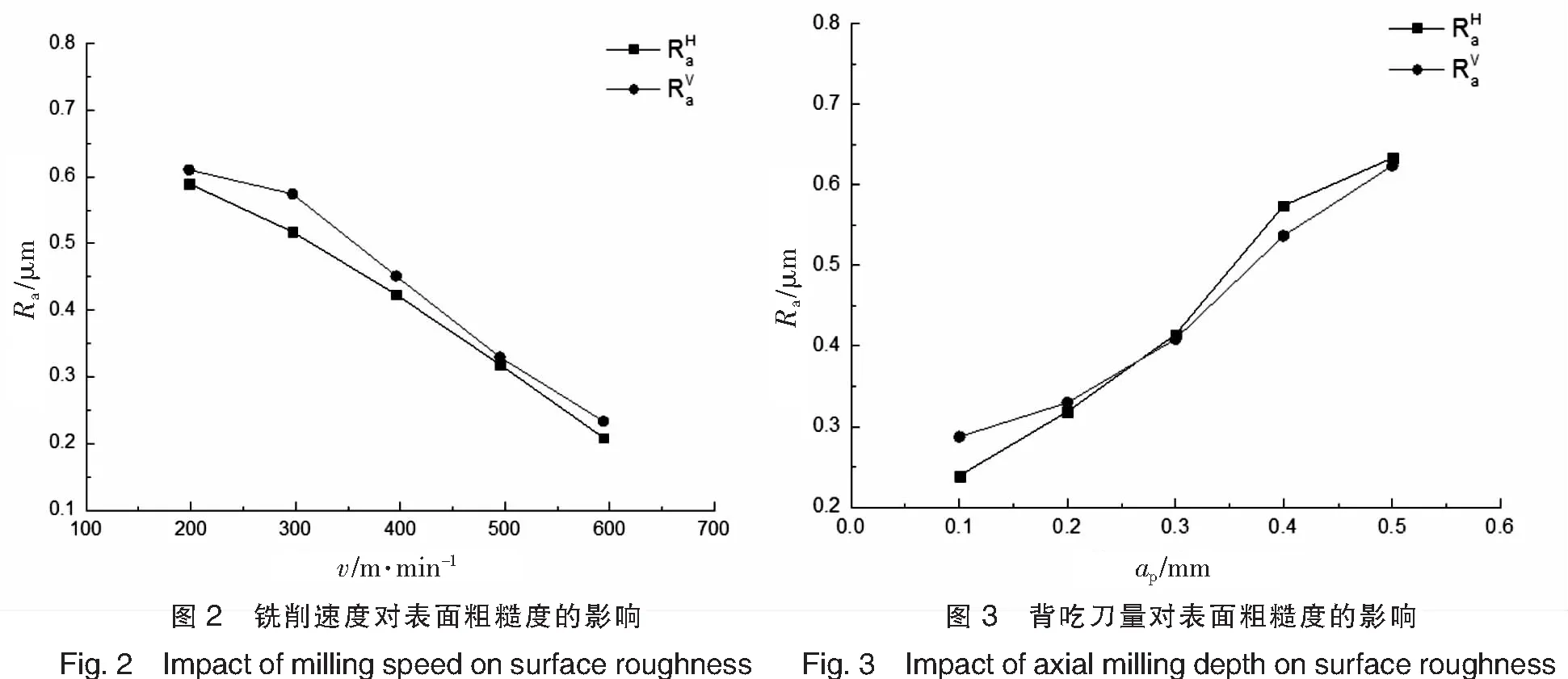

2.1.1铣削速度对表面粗糙度的影响

在背吃刀量ap=0.2mm,每齿进给量fz=0.02 mm/z,径向铣削深度ae=30mm一定情况下,铣削速度对表面粗糙度的影响曲线如图2所示.由图2可以看出,随着铣削速度的提高,表面粗糙度数值是减小的.这是因为铣削速度提高,铣削力降低,铣削热减少,同时,由于铣削速度的提高,系统工作频率远离机床系统的固有频率,从而可减轻或消除振动,因此提高铣削速度可大大降低加工表面粗糙度.

2.1.2背吃刀量对表面粗糙度的影响

在铣削速度v=495m/min,进给速度vf=250 mm/min,径向铣削深度ae=30mm一定情况下,背吃刀量对表面粗糙度的影响曲线如图3所示.由图3可以看出,随着铣削深度的提高,表面粗糙度数值是近似成线性增大,因为随着铣削深度的增大,铣削的工作面积增大,变形抗力也增大,导致铣削力增大,从而使刀具后刀面与加工表面摩擦和挤压更严重,因而会使表面粗糙度增大.

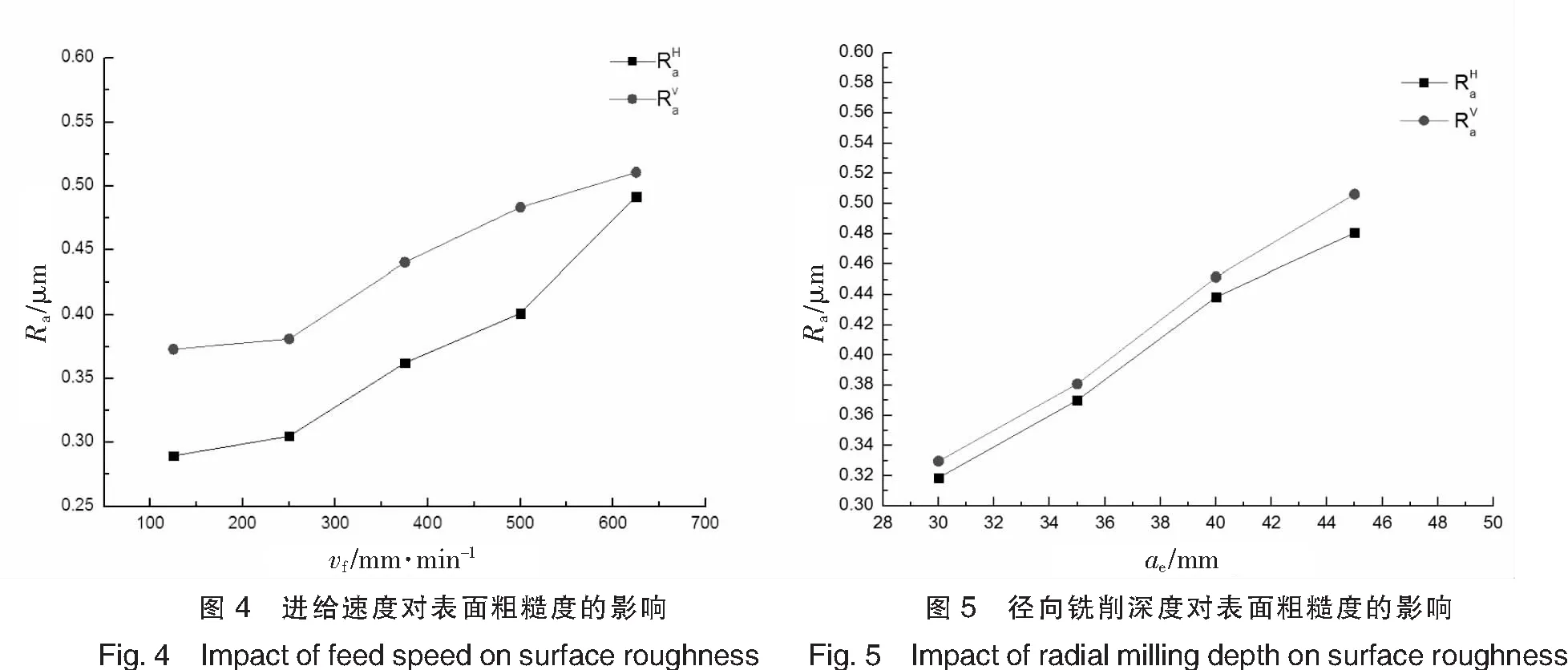

2.1.3进给速度对表面粗糙度的影响

在铣削速度v=495m/min,背吃刀量ap=0.2 mm,径向铣削深度ae=30mm一定情况下,进给速度对表面粗糙度的影响曲线如图4所示.由图4可以看出,随着进给速度的提高,表面粗糙度的数值是增大的.这是因为随着进给速度的增大,铣削的厚度增加,铣削工作面积也增大,表面金属塑性变形的体积增加,变形抗力增加,铣削力增大,表面粗糙度因而迅速上升,所以导致表面粗糙度增大.2.1.4径向铣削深度对表面粗糙度的影响

在铣削速度v=495m/min,轴向铣削深度ap=0.2 mm,进给速度vf=250mm/min一定的情况下,径向铣削深度对表面粗糙度的影响曲线如图5所示.由图5可以看出,随着径向铣削深度的提高,表面粗糙度数值是增大的,原因是随着径向铣削深度的增大,铣削工作面积会增加,变形抗力和摩擦力都会增加,导致铣削力增大,从而试件的表面粗糙度值增大,从而降低了表面质量.

3 表面粗糙度数学模型建立及显著性检验

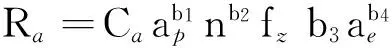

3.1建立数学模型

(1)

式(1)中:ap为背吃刀量,mm;v为刀具线铣削速度,m/min;fz为每齿进给量,mm/z;ae为径向铣削深度,mm;Ca为铣削条件综合系数;b1、b2、b3、b4为各铣削参数对粗糙度的影响系数,决定于工件材料、刀具条件等因素.

对于式(1)的指数方程直接数学求解是非常困难的,通常的方法是通过对式(1)两边取对数,将指数方程变为线性方程,然后再进行求解[2-6].其过程如下:

lgRa=lg(Ca)+b1lgap+b2lgv+b3lgfz+b4lgae,

(2)

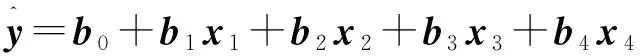

令lgRa=y,lgCa=b0,lgap=x1,lgv=x2,lgfz=x3,lgae=x4,则粗糙度指数方程可以转化为线性方程,即

y=b0+b1x1+b2x2+b3x3+b4x4.

(3)

建立多元线性回归数学模型如下:

(4)

式(4)中:εi为随机变量误差.对式(4)可用矩阵的形式表达为

(5)

采用最小二乘法来估计参数β,设b0、b1、b2、b3、b4分别是参数β0、β1、β2、β3、β4的最小二乘估计,则回归数学模型为

(6)

(7)

(8)

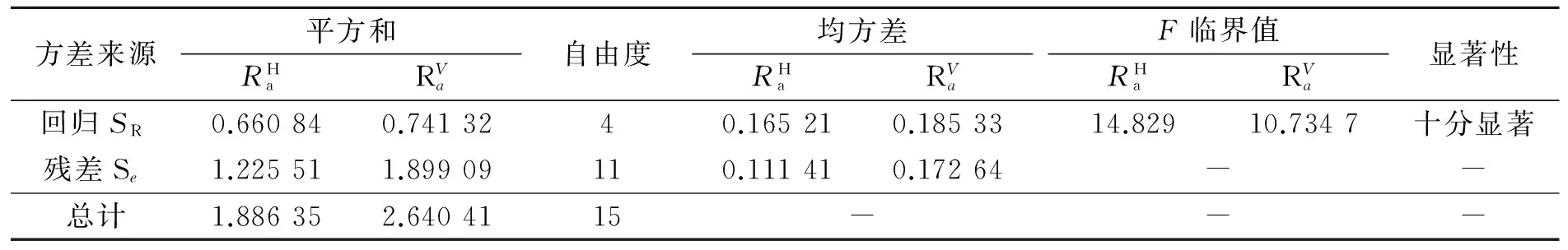

3.2显著性检验

由于表面粗糙度数学模型是依据试验数据获得的,还要判定模型与实际加工后表面粗糙度的拟合程度,必须对其模型进行显著性检验,本文采用F值检验法来检验回归方程的显著性,F值检验法规定[10-11]:试验因素数为m,次数为n,给定显著性水平为:0.05.若F

表5 回归方程方差分析表

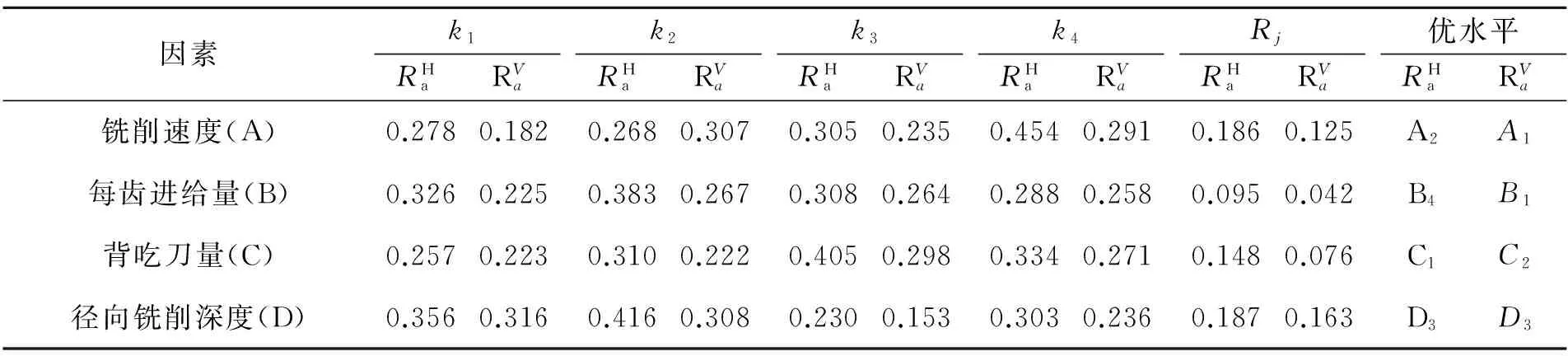

3.3表面粗糙度的极差统计

运用极差分析法[12-13]来确定铣削用量对表面粗糙度影响的主次关系.根据正交试验的结果,进行了极差统计分析计算,结果如表6所示.其中极差最大的列,其对应因素就是对表面粗糙度影响是最大的.通过分析可以得出:径向铣削深度对表面粗糙度的影响是最主要的,其次是铣削速度,再次是背吃刀量和每齿进给量.通过分析,主次顺序为D>A>C>B,最优组合为A2B4C1D3.

表6 正交试验极差分析表

4 结论

通过对718模具钢的高速铣削试验研究,可以得出如下3点结论.

1)通过单因素试验的结果,获得了铣削参数对表面粗糙度的影响规律.随着铣削速度的提高,粗糙度数值是减小的;但随径向铣削深度、背吃刀量和进给速度的提高,粗糙度数值是增大,但影响程度是有差别的.

2)利用多元线性回归的方法,建立了表面粗糙度的预测数学模型,由F值法检验了显著性,证明了模型的高可信度.并通过极差分析法分析了试验数据,得到径向铣削深度对表面粗糙度的影响是最主要的因素,其次是铣削速度和背吃刀量,每齿进给量的影响最小.

3)选取较小的径向铣削深度和进给量,较高的铣削速度和较小的背吃刀量,可以得到较好的加工表面质量.

[1]艾兴.高速铣削加工技术[M].北京:国防工业出版社,2003.

[2]陈锦江,龙超,王超.高速铣削P20模具钢表面粗糙度预测模型研究[J].组合机床与自动化加工技术,2012(12):60-63,67.

[3]王素玉,艾兴,赵军,等.高速铣削表面粗糙度建模与预报[J].制造技术与机床,2006(8):66-68.

[4]胡知音,孟广耀,夏海涛.基于正交试验法的GH4169高速铣削表面粗糙度研究[J].制造技术与机床,2011(1):44-46.

[5]刘维伟,李锋,姚倡锋,等.GH4169高速铣削参数对表面粗糙度影响研究[J].航空制造技术,2012(12):88-90.

[6]刘维伟,李晓燕,万旭生,等.GH4169高速车削参数对加工表面完整性影响研究[J].机械科学与技术,2013,32(8):1 093-1 097.

[7]刘维伟,李锋,任军学,等.基于标准粒子群算法的GH4169高速铣削表面粗糙度研究[J].中国机械工程,2011,22(22):2 654-2 657,277.

[8]于静,贺秀萍,唐冰冰,等.高速切削淬硬模具钢表面粗糙度的研究[J].工具技术,2014,48(2):85-87

[9]姚倡锋,武导侠,靳淇超,等.TB6钛合金高速铣削表面粗糙度与表面形貌研究[J].航空制造技术,2012(21):90-97.

[10]KOSHY P,DEWES R C,ASPINWALL D K.High speed end milling of hardened AISI D2 tool steel (~58 HRC) [J].Journal of Materials Processing Technology,2002,127:266-273.

[11]AXINTE D A,DEWES R C.Surface integrity of hot work tool steel after high speed milling-experimental data and empirical models[J].Journal of Materials Processing Technology,2002,127:325-335.

[12]李秀珍,庞常词.数学实验[M].北京:机械工业出版社,2008.

[13]王万中.试验的设计与分析[M].北京:高等教育出版社,2004.

1

(1.School of Mechanical & Automotive Engineering,Fujian University of Technology,Fuzhou 350108,China;2.Department of Ship Engineering,Guangzhou Febitime Institute,Guangzhou 510725,China;3.Engineering Research Center,Education for Brittle Materials Machining Technology,Huaqiao University,Xiamen 361021,China )

(责任编辑李宁)

Construction of a Mathematical Model on Surface Roughness inHigh Speed Milling 718 Die Steel

SU Fa1,2,ZHAN You-ji1,HONG Hao

A high speed milling experiment on 718 die steel was carried out,the effect of milling parameters on surface roughness was acquired at milling speedv,axial milling depth ap,feedspeedvfand radial milling depth ae,whichmayproviderealisticguidanceinchoosingpropermillingparametersinproduction.Onthebasisoftheorthogonalexperimentresults,aregressionmathematicalmodelforsurfaceroughnesswasestablishedbymultiplelinearregressionanalysis,significantlevelofthemodelwasproceedbyFtestmethods,andtheinfluenceextentofmillingparametersonthesurfaceroughnesscheckedbytheextremedifferenceanalysis.Themaximumeffectcomesfromradialmillingdepth,followedbymillingspeedandaxiamillingdepth,andfeedrateofeachtoothistheminimal.

718diesteel;surfaceroughness;highspeedmilling;mathematicalmodel

2014-09-08

2014-11-11

福建省自然科学基金项目(2012D070);福建省属高校科研专项计划项目(JK2012034)

苏发(1969-),男,副教授,硕士,研究方向为难加工材料高效加工技术.E-mail:sqh6868@163.com

TG506.1

A

1673-4432(2015)01-0026-07