某校车顶部抗压试验及仿真分析

蓝平辉,韩 勇,彭 倩,王 方,纪碧端

(1.厦门理工学院机械与汽车工程学院,福建 厦门 361024;2.厦门金龙旅行车有限公司,福建 厦门 361006)

某校车顶部抗压试验及仿真分析

蓝平辉1,韩勇1,彭倩1,王方1,纪碧端2

(1.厦门理工学院机械与汽车工程学院,福建 厦门 361024;2.厦门金龙旅行车有限公司,福建 厦门 361006)

为更好地评价专用校车顶部结构强度,提高校车顶部抗压性能,基于校车国家新标准GB24407—2012《专用校车安全技术条件》,建立整车有限元仿真模型.基于均匀加载方法定义顶部抗压边界条件,分析顶部结构的能量吸收特性并与实车顶压试验进行对比,验证了模型的有效性.仿真分析表明:校车顶部结构变形较小,应力分布均匀,上部结构强度较好;各项法规评价指标误差在10%以内.仿真与实验结果一致性较好,本研究可为校车后期安全性评价及结构改进提供参考方法.

专用校车;顶部结构;抗压性能;有限元方法

随着国家经济社会的快速发展,城市化水平不断提高,农村人口“空心化”程度也在加剧[1-2],伴随而来的是城市儿童上下学道路拥挤问题及农村学校合并问题,导致城市交通紧张和农村学生上下学回家距离加大[3].校车成为了解决这些问题的关键,然而近年来“校车”事故频繁发生[4-7],校车安全问题日益突出.2012年,国家相关部门发布了我国校车领域的第一部强制性国家标准GB24407—2012《专用校车安全技术条件》[8](以下简称《条件》),标准要求校车生产企业对校车进行安全性评估并验收合格后方可允许上市.新标准颁布后,国内各高校及科研机构联合校车生产企业进行了各种安全性研究.张燕君等在传统TTR侧翻中利用T-S模糊神经网络方法得到了较为准确的侧翻预警方法,研究有利于改善校车的行驶安全性[9].宋佳等利用有限元软件考虑侧翻安全性对某校车上部结构进行改进,对校车制造具有一定的指导意义[10].黄登峰按照最新标准,利用有限元软件研究了某长头型校车的侧翻安全性,然后优化[11].目前,校车上部结构强度安全性研究主要集中在侧翻试验方面,较少有关于校车顶部抗压强度方面研究的突破.多数情况下,校车直接顶部抗压不足所导致的交通事故损失更为严重,抗压结果更直接地反应校车顶部结构强度的优劣.本文利用有限元方法对某校的车身骨架进行详细建模,基于最新校车的专用标准要求建立顶部抗压强度的工况及边界条件,然后进行顶压仿真试验及分析.通过对数据的分析处理及顶压实车试验,验证模型的有效性,通过指出试验中出现的缺点,为后续研究、企业生产、法规修正提出参考意见.

1 校车仿真模型的建立

1.1校车模型的建立

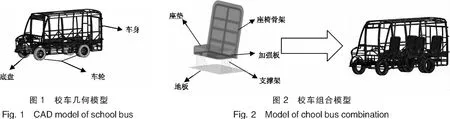

利用三维几何建模软件建立校车外围总体骨架模型.校车三维几何模型车身外形长5 543mm,宽2 103mm,高2 831mm,主要包括车轮、车身封闭结构及底盘总成等(如图1所示).

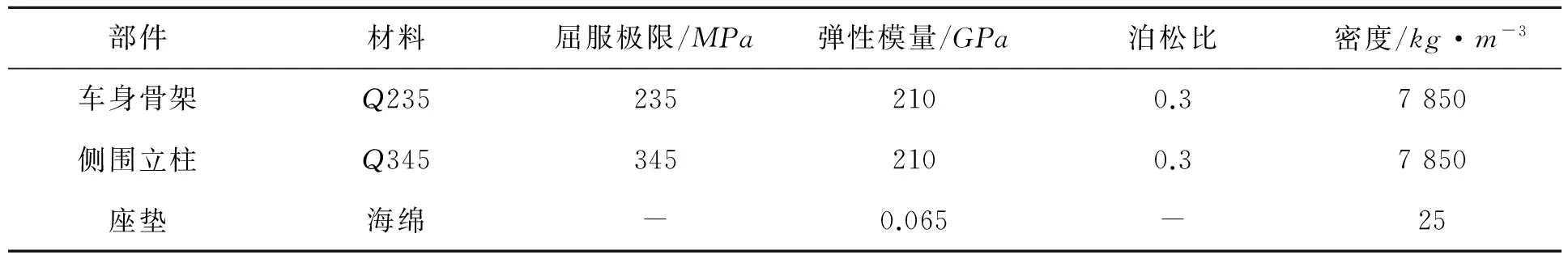

有限元模型是在适当地对校车三维模型进行简化[12-13]处理后采用Hypermesh©模块对整车骨架进行网格划分,同时,安装有企业生产的配套校车安全座椅.网格划分尺寸为10mm,模型车身骨架、座椅骨架、加强板支撑架和地板等构件主要采用四边形和少量的三角形单元模拟,座椅海绵座垫采用六面体及少量四面体模拟.模型总单元数为1 109 851,节点数为1 056 422.图2为放置了校车专用座椅的整车有限元模型.

1.2 材料参数与校车顶压工况建立

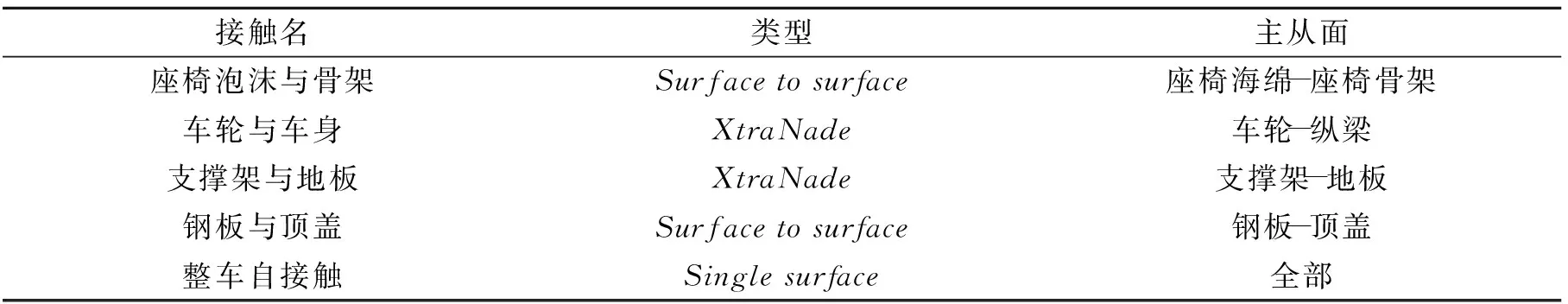

车身结构为承载式,车身骨架杆件采用Q235和Q345普通弹塑结构钢,车身材料特性如表1所示.

表1 车身材料特性

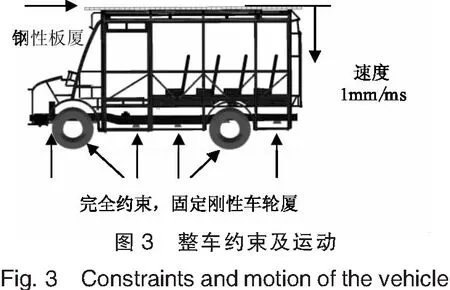

1.3优化变量的选取

根据《条件》[8]中校车顶部抗压试验方法要求,在校车顶部仿真一长宽至少能够覆盖乘员区域的钢性平板(如图3所示).在试验中利用LS-DYNA模块中*BOUNDARY_PRESCRIBED_MOTION关键字卡片定义刚性板以1mm/ms的速度垂直向下运动,给车身骨架施加均匀载荷[14-15],直至达到校车整备质量的1.5倍载荷,并保持至少5s变形稳定时间[16-17].为保证刚性板向下运动所产生的力完全作用于整车车身结构和消除悬架及轮胎变形,对四个车轮刚性化后施加全自由度约束的同时在车身底盘纵梁多处进行完全约束[18-19].给整个工况施加一重力场9.81m/s2,计算时间控制为100ms.文中所建立的顶部抗压工况所涉及到的接触如表2所示.

表2 仿真中的接触

2 校车顶压仿真分析

2.1顶压法规评价

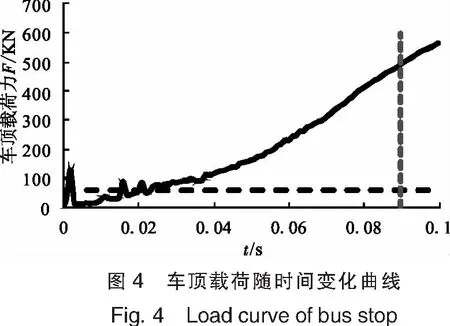

根据《条件》要求[9],文中试验时,刚性板以1mm/ms的加载速度均匀垂直向下运动,随着时间的推移,加载力不断增加.从图4可以得知,当t=0.025s时校车顶部结构受到整车准备质量的1.5倍载荷,t=0.09s时校车整车已经在超过额定1.5倍整车准备质量载荷下维持了0.065s(折合标准要求13mm/s下稳定5s要求).仿真结束后,将校车的各项指标与标准评价进行对比,如表3所示.

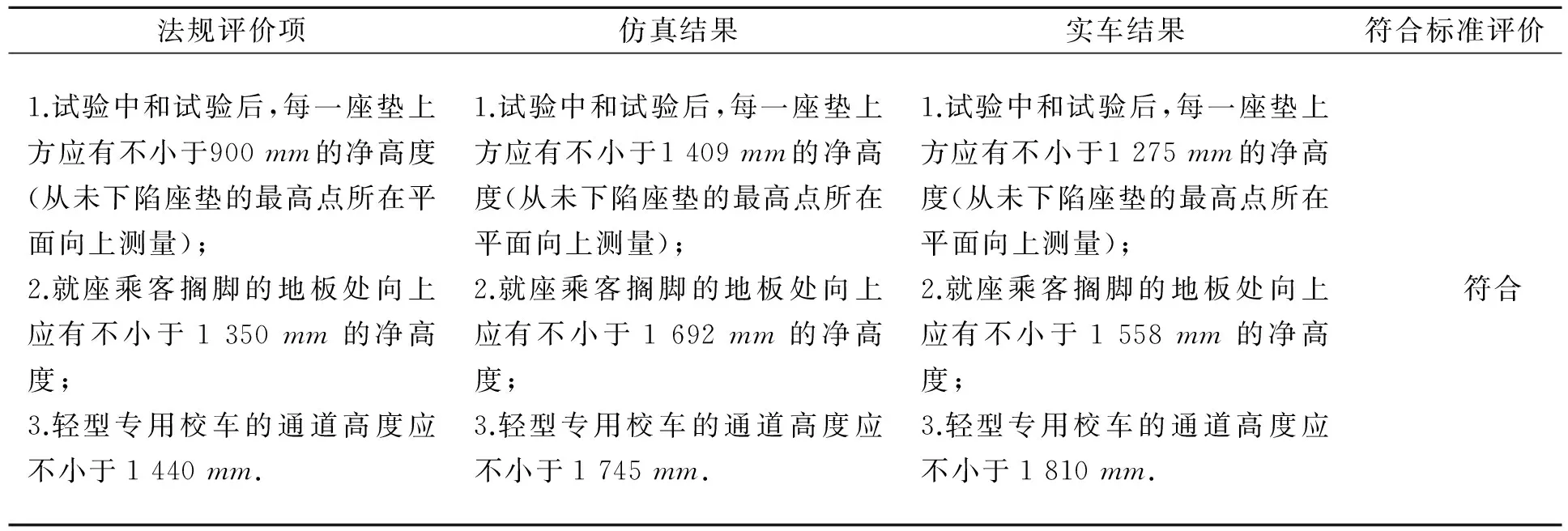

表3 法规评价项

2.2 仿真吸能分析

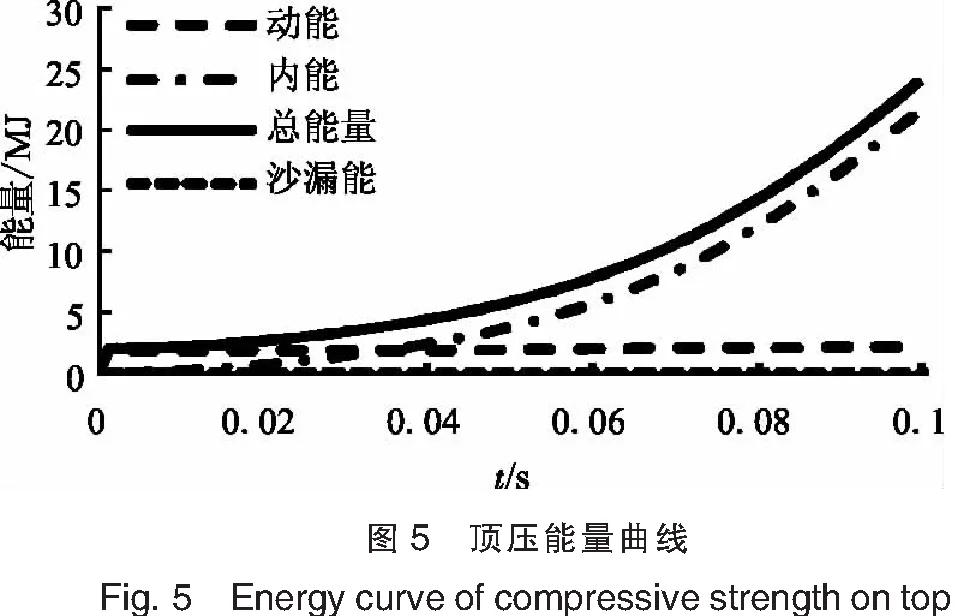

在前期的顶部抗压工况建模经计算完成后,可以从有限元后处理软件Hyperview模块中导出计算仿真能量变化结果,如图5所示.

从图5可以看出:在均匀速度钢性板作用下的车体骨架,内能与总能量不断增加,动能基本保持恒定;沙漏能也随钢板的向下运动不断增加,在t=0.1s时,沙漏能最大为1.49×105J/s,此时整车的总能量为2.46×107J/s;沙漏能占总能量的0.61%,远远小于失真可能的5%要求[10];各种能量变化趋势基本保持稳定状态,仿真结果可信度较高.

2.3 顶压动态响应分析

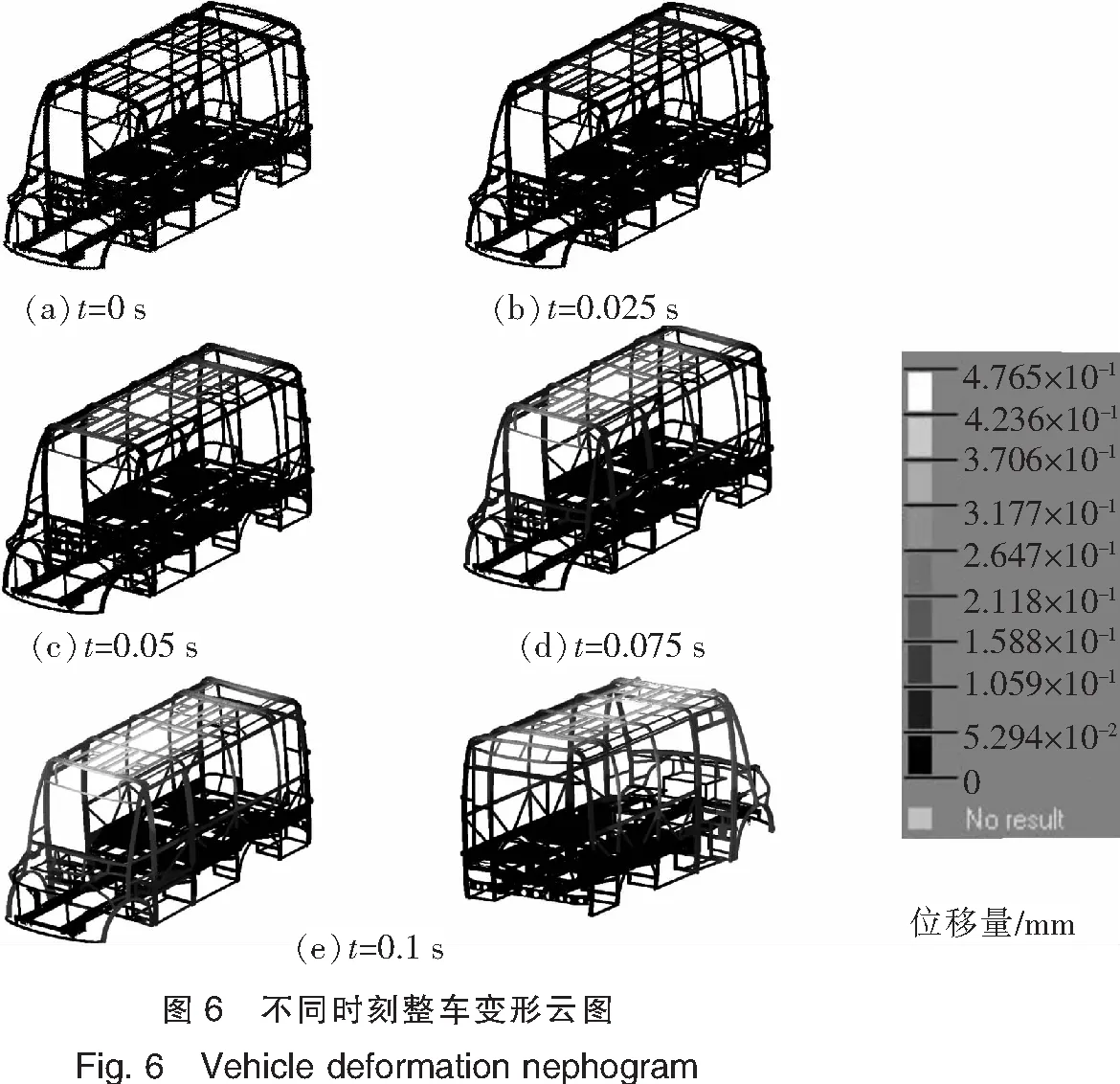

校车顶压工况的不同时刻变形云图如图6所示.观察各时刻校车顶压变形云图发现,随着试验的进行,顶部首先受到不断增大的外力作用,变形逐渐增加.随后外力向车身侧围及前部结构传递,形成了以上部顶盖受力变形集中区向外围均匀辐射的中心面形式.此外,从整车的最大位移量可以发现:在试验过程中,即使在变形较为严重的区域(顶部中前部结构和车身侧围支撑立柱),加载板给顶部施加的载荷并未造成上部结构及侧围立柱严重塌陷、压溃现象,乘客门、应急门、应急窗和撤离舱口保持完好.

2.4校车顶压实车验证

将准备试验的校车放置在顶压试验台.为避免试验中车轮对试验结果的影响,试验前,在校车纵梁多处利用千斤顶支撑并固定.试验时,通过给上部承载板缓慢添加一定质量的物件直至达到校车整备质量的1.5倍载荷,并保持一定的稳定变形时间(如图7).试验后,对校车变形情况进行测量.测量结果如文中表3所示,误差范围控制在10%左右.同时,车身结构承受规定的载荷后,结构完整,车门没有开启,车身与底架没有分离.实车试验结果与仿真结果基本吻合,具有较好的车身上部结构强度.

3 结论

本文利用有限元方法对某款专用校车,依据最新的校车专用标准条件进行校车顶部抗压强度试验和模拟,结果发现模拟的过程较好地反应了真实的试验情况,并结合校车实车顶部抗压试验的结果,验证了前期有限元模拟的准确性.顶部抗压仿真分析具有较好的工程适应性和指导性,有利于缩短校车实车开发周期,降低研发成本.同时,通过此次研究结果可得知顶压过程中在车身侧围立柱及车顶中前部结构变形较为严重,可以作为对后续校车结构改进方案的拟定提供参考及为校车顶部抗压试验法规的各项试验条件及评价方案的修改完善提供意见和建议.

[1]于水,姜凯帆,孙永福.农村人口“空心化”的影响因素分析[J].华南农业大学学报:社会科学版,2013,12(3):42-49.

[2]郑晓飞.校车安全管理问题研究[D].沈阳:辽宁大学,2012.

[3]张源源,邬志辉.我国农村地区义务教育阶段学生乘车状况研究:基于全国11省的调查分析[J].湖南师范大学教育科学学报,2013,12(6):54-58.

[4]杜国省.学龄前儿童专用校车研究[D].西安:长安大学,2009.

[5]刘畅.基于专用校车标准的某客车制动及操纵稳定性仿真研究[D].重庆:重庆交通大学,2013.

[6]方言文.校车安全性评价体系研究[D].西安:长安大学,2013.

[7]邓芳芳,陈谦,刘建军.校车事故原因及安全管理系统分析[J].科技情报开发与经济,2012,22(6):127-129.

[8]中华人民共和国国家质量监督检验检疫总局.GB24407—2012专用校车安全技术条件 [S].北京:中国标准出版社, 2012.

[9]张燕君,李得泉,候立梅.基于T-S模糊神经网络优化TTR的校车侧翻预警[J].机械设计,2014,31(10):44-49.[10]宋佳,丁玲.某校车侧翻安全仿真与结构改进设计研究[J].湖北汽车工业学院学报,2014,28(2):10-13.

[11]黄登峰.某长头车型校车侧翻安全性仿真分析及优化 [J].机电技术,2013,36(3):105-107.

[12]葛玮,左言言,沈哲.车身有限元简化建模与几何清理研究[J].拖拉机与农用运输车,2009,36(4):97-99.

[13]高玉华,李华香,张代胜.半承载式客车车身骨架有限元建模和分析 [J].合肥工业大学学报:自然科学版,2007,30(4):493-497.

[14]魏敏,肖庆华,袁静,等.基于Hypermesh乘用车顶部抗压性建模仿真[C]//Altair2012Hyperworks技术大会论文集.上海:[s.n.],2012:1-7.

[15]杨欣,许述财,张金换,等.中国和美国校车国家标准对比及校车座椅动态试验[J].汽车安全与节能学报,2013,4(2):152-160.

[16]张扬,赵幼平,谢庆喜,等.依照校车被动安全性的新标准的仿真及试验[J].汽车安全与节能学报,2013,4(3):257-265.

[17]赵萍.中型客车上部结构强度安全性仿真分析[D].西安:长安大学,2012.

[18]彭倩.轿车准静态顶盖抗压及动态翻滚虚拟试验研究[D].长沙:湖南大学,2012.

[19]CHIRWAEC,PENGQIAN,TERRYD,etal.Rolloverdesignconsiderationsofthesuperstructureofathirtytwopassengerseatbus[C]//Theproceedingsofthe9thInternationalForumofAutomotiveTrafficSafety.Hunan:[s.n.],2011:5-12.

(责任编辑李宁)

Compression Test on a Bus Top and Analysis of Simulation Experiments

LAN Ping-hui1,HAN Yong1,PENG Qian1,WANG Fang1,JI Bi-Duan2

(1.SchoolofMechanical&AutomotiveEngineering,XiamenUniversityofTechnology,Xiamen361024,China;2.XiamenGoldenDragonVanCo.Ltd.,Xiamen361006,China)

Inordertogiveagoodevaluationofthetopstructurestrengthofschoolbusandimprovethepassivesafetyperformanceofitstopcompressivestrength,afiniteelement(FE)modeloftheschoolbuswasdevelopedbasedontheRegulationGB24407—2012 “TechnicalSpecificationsforSafetyofSchoolBuses”.Thecompressiveboundaryconditionsoftheschoolbusweredefinedonuniformloadingapproach.Themodelwasvalidatedbycomparingthetopstructureenergyabsorptionfeatureswiththeexperimentalresultsoftheschoolbus.Thesimulationresultsshowsmalltopdeformation,uniformstressdistribution,goodstructuralstrengthonupperpart,evaluationerrorlessthan10%forregulations,andgoodagreementbetweentestresults.TheFEmodelcanbeusedforsafetyevaluationandstructureimprovementoftheschoolbus.

schoolbus;topstructure;compressiveproperties;finiteelementmethod

2014-12-23

2015-01-23

国家自然科学青年基金项目(31300784) ;厦门理工学院对外合作科技项目(DW12006);厦门市科学技术项目( 2014S0898)

蓝平辉(1990-),男,硕士研究生,研究方向为汽车被动安全.通讯作者: 韩勇(1984-),男,副教授,博士,研究方向为汽车碰撞安全、人体损伤生物力学、儿童乘员安全等.E-mail:yonghan@xmut.edu.cn

U461.91A

1673-4432(2015)01-0013-05