硝酸腐蚀条件下公路桥梁氯丁橡胶支座抗剪试验

司月华 王桂玲 刘 铭

(11.郑州科技学院,河南 郑州 45006450064;22.机械工业第六设计研究院有限公司,河南 郑州 45006450064)

1 试验概况

1.1 试件分组

试件根据橡胶手册选取,尺寸与编号为GYZd200×42(CR)JYXS。

1.2 试件处理

试件的硝酸浸泡在辽宁省建筑材料监督检验院完成,圆形支座分别按照试验要求在pH为4.5的硝酸溶液中全浸泡20d、40d、60d、80d、100d。

2 抗剪试验

2.1 试验装置

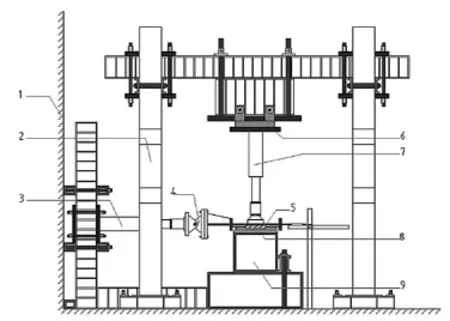

具体测点位置如图1所示,W代表位移计。根据实验要求,在氯丁橡胶支座的四周分别设置400mm的位移传感器,用来测量x、y方向的位移变化。

2.2 加载方法

采用分级加载的试验方法,为使每个测点稳定,使试验效果更好,在预加力时,进行几何尺寸对中。

抗剪弹性模量的加载方法

(a)调整加载装置,保证试件的短边抗剪。

(b)在加载过程中,以(0.03~0.04)MPa/s的均匀速率加载轴向力至压应力为[σ]。

(c)循环预载三次水平力,以(0.002~0.003)MPa/s的速度均匀加到1.0MPa,停止5min后,缓慢均匀卸载为0.1MPa,再停止5min。

图1 试验装置

(d)正式加载过程:循环三次加载,每一次均从0.1MPa开始,每增0.1MPa,持荷 10min,再将荷载卸载为0.1MPa,间歇l0min后,下一个加载过程开始。在此基础上分别继续加到极限荷载,直至其承载力快速下降[1-2]。

2.3 试验现象分析

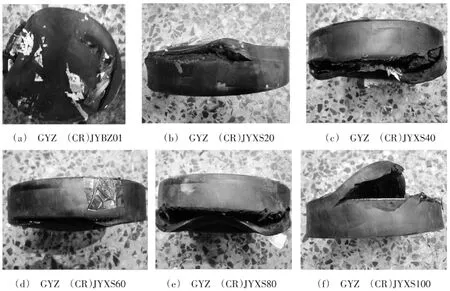

图2为试件破坏形态。从试件的试验过程中观察发现,在开始加载过程中,试件的外观均没有发生大的变化,在试件整个的弹性过程中,试件中橡胶层与钢板层只发生了微小的错动,此时试件外表均没有破裂的现象;若继续增大水平荷载,试件层间的错动现象越发明显,试件外边缘橡胶逐渐开裂,其开裂的位置出现在橡胶层与钢板层之间,随着水平荷载的加载,试件的错动位移较大,且与受剪方向相同的位移计的数值快速增长,橡胶层与钢板层剥离程度较严重;与其垂直方向的位移计的数值增长微小,橡胶层与钢板层出现了较小的剥离;在承载力将要下降时,试件的剥离程度也同时达到了最大值,此时位移计的数值也停止了变化,当试件发出一声声响时,其承载力的数值也快速下滑,试件达到剪切破坏。观察试件,其破坏主要是橡胶层与钢板层发生错动、剥离,橡胶破裂,钢板外漏、断裂。通过矩形与圆形试件的破坏特征对比发现,标准件的弹性阶段较长,承载力均较大;试件经硝酸腐蚀后,腐蚀天数越多,弹性阶段越短,承载力越小,受剪方向的裂缝越大,破坏程度越严重。

图2 试验试件破坏形态

3 结果分析

3.1 各项指标对比分析

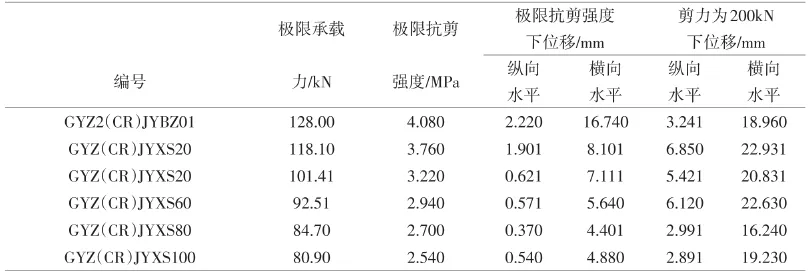

表1为圆形支座几个指标的对比,数据显示每个指标均受到硝酸腐蚀的侵害,两组中标准件的承载力均最大,且每组均为腐蚀程度越深,承载力越小,这说明酸雨对橡胶支座的损害越严重。

3.2 抗剪强度分析

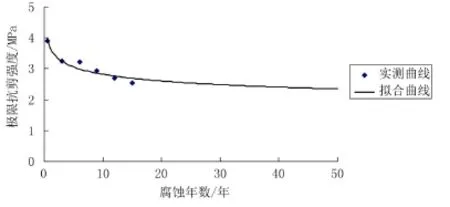

分别将矩形支座与圆形支座的极限抗剪强度的试验数据采用最小二乘法拟合成0-50年间的衰减曲线(见图3)。从两组试件的拟合曲线看出,腐蚀年数越多,其抗剪强度越小;试件在开始受到腐蚀时,其极限抗剪强度下降的速度较快,随着腐蚀年数的增加,其下降速度变慢,在腐蚀年数达到一定值时,试件的抗剪强度基本达到一定的数值,但其数值已很小,其曲线轨迹趋向于指数函数的变化。

表1 指标对比

图3 圆形氯丁橡胶支座承载力变化曲线

由图3可得出,极限抗剪衰减曲线基本符合指数函数,其衰减模型为:

式中,τmax为极限抗剪强度,x为腐蚀年数。

由公式(1)计算所得结果与试验中实测结果的比值平均值是0.999 0,标准差是0.280 1,变异系数是0.000 1,此数据表明试件的极限抗剪强度衰减模型拟合公式大致趋向于实际情况。

3.3 抗剪弹性模量分析

抗剪弹性模量由公式(2)对其进行计算:

式中,G1为实测抗剪弹性模量的计算值;τ1.0、γ1.0为第1.0MPa级时试验荷载下的剪应力、累计剪切应变值;τ0.3、γ0.3为第0.3MPa级试验荷载下剪应力、累计剪切应变值。

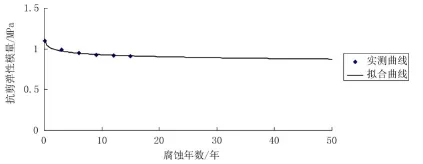

图4 抗剪弹性模量拟合曲线

将试验的抗剪弹性模量所得试验数据采用最小二乘法拟合为0-50年间的衰减曲线(图4),所得衰减模型公式为:

公式中,G是抗剪弹性模量,x是冻融年数。

通过式(3)所得计算结果与试验数值的比值平均值为1.001 2,标准差为0.009 3,变异系数为0.007 1,分析可得出,腐蚀年数越多,其抗剪弹性模量越小;试件在开始受到腐蚀时,其极限抗剪弹性模量下降的速度较快,随着腐蚀年数的增加,其下降速度变慢,在腐蚀年数达到一定值时,试件的抗剪弹性模量基本达到一定的数值,但其数值已很小,其曲线轨迹趋向于幂函数的变化。

4 结论

①氯丁橡胶支座受到硝酸腐蚀后,当受到剪力时,其断裂、破坏程度较标准件严重。②硝酸腐蚀后的氯丁橡胶支座,其弹性阶段缩短,且腐蚀程度越深,弹性线段越短。③硝酸腐蚀的氯丁橡胶支座,抗剪强度下降,且腐蚀程度越深,抗剪强度下降得越多。④硝酸腐蚀的氯丁橡胶支座的抗剪弹性模量小于标准件的,且腐蚀程度越深,其趋向于脆性的转变越明显。

[1]周明华,张蓓.橡胶支座的应用前景和质量忧患[J].公路,2003,8(4):5-7.

[2]Itoh Y,Asce M, Gu H S.Prediction of aging characteristics in natural rubber bearings used in bridges[J].Journal of Bridge Engineering,2009,14(2):122-128.