钢丝绳缺陷的微磁无损检测技术研究

史 荣, 魏英杰, 王劲东

(1.燕山大学先进锻压成型技术与科学教育部重点实验室,河北秦皇岛066004;2.燕山大学河北省并联机器人与机电系统实验室,河北秦皇岛066004;3.中国科学院国家空间科学中心,北京100190)

钢丝绳缺陷的微磁无损检测技术研究

史 荣1,2, 魏英杰1,2, 王劲东3

(1.燕山大学先进锻压成型技术与科学教育部重点实验室,河北秦皇岛066004;2.燕山大学河北省并联机器人与机电系统实验室,河北秦皇岛066004;3.中国科学院国家空间科学中心,北京100190)

为了探讨微磁检测技术在钢丝绳无损探伤领域的应用,采用有限元法,分析了无外加磁场激励状态下利用钢丝绳自身剩余磁场实现断丝缺陷检测的可行性。计算了钢丝绳缺陷处及周围空气中的漏磁场强度、分布规律及可测性;论述了地磁场的影响,为微磁检测技术提供了理论依据。通过对钢丝绳微磁检测方法的实验研究,得出了不同断丝状态下漏磁场的检测结果及变化规律。给出了钢丝绳金属截面损失与检测系统输出量的函数关系,验证了微磁无损探伤技术的可行性与可靠性。

计量学;微磁检测技术;钢丝绳探伤;有限元模拟;节能化设计

1 引 言

微磁检测是一种全新的无损检测方法。其核心技术是采用高灵敏度的磁敏检测元件,记录与分析铁磁性材料在自身剩余磁场作用下缺陷处漏磁场的分布规律,判定其表面和内部是否存在损伤和缺陷的一种检测手段[1~3]。由于微磁探伤既可检测工件内部及表面的宏观缺陷,又可检测微观缺陷,检测工艺简单,便于操作,在有锈蚀、油污、化学残留物的条件下均可正常工作。而且,微磁检测不必对被测构件进行磁加载,大大降低了仪器功耗,使得测试仪器更加简捷、轻便、便于携带。因此,微磁检测技术一直是金属探伤领域研究的热点,近年来在空间探测、金属材料探伤等领域均有成功的应用[4~6]。

钢丝绳在工业、交通、建筑等领域的应用十分广泛,由于钢丝绳的工作状态直接关系到人与设备的安全,钢丝绳探伤技术备受关注。以新的原理及新的技术为依托,探索更加科学、便捷、可靠与节能的钢丝绳探伤方法将具有重要的理论意义与实用价值。

2 微磁状态下钢丝绳缺陷漏磁场仿真分析

钢丝绳的漏磁场分布十分复杂,既包括股间漏磁场,也包括由缺陷引起的漏磁场。本文采用ANSYS有限元软件中的磁场分析模块[7],对钢丝绳断丝缺陷处的漏磁场进行仿真,分析断口表面及周围空气中漏磁分布规律,研究漏磁信号的强度,为微磁检测装置的设计提供理论依据。

2.1 有限元计算模型

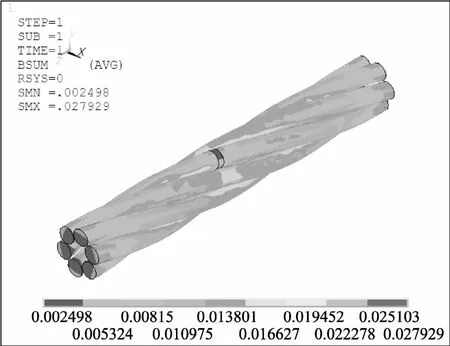

本算例中,钢丝绳型号为6×19S+FC,公称直径为φ36 mm、钢丝直径为φ3 mm、材料为50Mn。每股直径为φ11.5 mm,共6股,各股绕绳芯成螺旋状。断丝缺陷位于钢丝绳表面,断口体积为20 mm3。钢丝绳表面及断丝缺陷处由空气填充。采用ANSYS磁场分析模块中的SOLID97和INFIN111两种单元对计算模型进行网格划分,单元总数100750,节点数64361,有限元计算模型如图1所示。

图1 漏磁场分析的有限元模型及网格划分

2.2 边界条件

(1)钢丝绳自身剩余磁场强度:由钢丝捻制而成的钢丝绳,其自身剩磁主要表现为钢丝拔制过程及使用过程所产生的剩磁,拔制钢丝的剩余磁场强度约为0.89 T,考虑到钢丝绳在使用与搁置过程中的退磁现象,取钢丝绳的剩余磁场强度为(0.89× 80%)=0.712 T[8];

(2)剩余磁场的方向:钢丝绳中的剩余磁场为空间磁场,取X、Y、Z三个方向对漏磁场分布进行分析对比;

(3)其他参数:钢丝绳的相对导磁率为1 000,空气的相对磁导率为1。

2.3 计算结果分析

2.3.1 钢丝绳剩磁影响下的漏磁场分析

图2为钢丝绳Z方向的漏磁场磁感应强度分布。由图2可见,沿着钢丝绳长度方向,除模型的两个端部外,缺陷处的磁感应强度最小,在缺陷区域外,漏磁磁感应强度与钢丝绳形状有关,股间的磁感应强度较大。绳股处磁感应强度较小,且沿轴向漏磁分布较为均匀。

图3为距离钢丝绳缺陷表面8 mm处空气层中Z方向的漏磁场磁感应强度分布展开图。由图3可见,空气中磁感应强度的幅值沿钢丝绳圆周方向具有周期性变化,与钢丝绳表面的磁感应强度分布相呼应,钢股处漏磁幅值较大,股间较小。值得注意的是,空气层中磁感应强度的最大值位于钢丝绳的缺陷处,说明缺陷处有更多的磁力线泄漏到了空气中,引起空气层中相应位置的漏磁场强度增大,漏磁场的这种变化,为缺陷检测提供了信号源。

图2 钢丝绳表面磁场分布

2.3.2 地磁场影响下的钢丝绳漏磁场分析

地磁场是一个客观存在的稳定磁场,所有铁磁性材料均要受其影响。由于钢丝绳在使用过程中的运动状态或空间方位的不确定性,地磁场对其作用效果可能是磁化,也可能是退磁。本算例中,假设地磁场方向与钢丝绳剩磁场方向相反,即地磁场的作用效果为退磁,这种状态的模拟结果对于分析钢丝绳微磁检测技术的可行性将更具实际意义。

根据国际地磁参考场的计算理论[9],实验装置地理位置处的地磁场磁场强度为(5~6)×10-5T。图4与图5分别为钢丝绳与空气层中Z方向的漏磁感应强度分布状态。由图4可见,在钢丝绳缺陷处,依然存在明显的磁场变化,但其磁场方向却和图2、图3相反,即在地磁场作用下,缺陷处的感应强度B取最大值,与之对应的空气中的漏磁强度取最小值,钢丝绳呈现退磁状态。

图3 空气中的漏磁场

图4 地磁场作用下缺陷处漏磁场分布

图5 地磁场作用下钢丝绳周围空气中的漏磁场分布

由图5可见,在地磁场作用下,虽然钢丝绳缺陷处存在明显的磁场异变,但其幅值非常小。在空气层中,缺陷处的磁感应强度与缺陷周围区域的磁感应强度之差ΔB(见图4)为10-12~10-13T的数量级。由此可见,地磁场对钢丝绳的磁化作用十分微弱,不足以形成可检出的漏磁信号。

2.3.3 多种磁场环境下钢丝绳缺陷处漏磁场强度比较

在实际工况中,钢丝绳处于多个磁场共同存在的环境中。本文主要研究钢丝绳在剩余磁场和地磁场两种磁场共同作用下缺陷处的磁场强度变化情况。

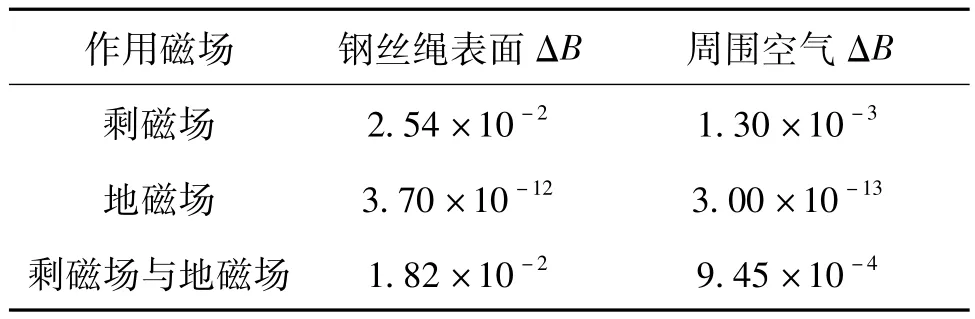

表1 给出了处于不同磁场环境下,钢丝绳缺陷处与周边无缺陷区域在Z方向的磁感应强度幅值之差ΔB。见图4,该差值显示了缺陷处漏磁场的变化程度,为漏磁探伤提供了依据。

表1 缺陷处与缺陷周围的漏磁感应强度之差ΔB T

由表1可见,钢丝绳在其自身剩磁状态下的ΔB取值最大,剩磁场与地磁场共同作用时次之,当仅有地磁场作用时ΔB值最小。考虑到钢丝绳工作状态的任意性,为了提高漏磁检测信号的强度,在设计钢丝绳微磁检测系统时,建议对地磁场进行屏蔽。

3 实验研究

3.1 传感器的选择

根据上述模拟分析结果,当钢丝绳剩磁场与地磁场方向相反时,缺陷处与其周围的磁感应强度之差ΔB数量级为10-4T。选择磁敏元件MR02型磁阻式传感器作为钢丝绳缺陷无损探伤的检测元件,其可测量范围为±6.5×10-5T[10],满足缺陷处磁感应强度变化的检测要求。

钢丝绳微磁无损检测的实验研究在燕山大学河北省并联机器人与机电系统实验室进行,其实验装置及试件制备见文献[11]。

3.2 微磁探伤的可行性实验

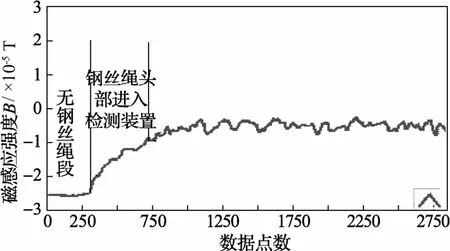

图6为被测钢丝绳,其材料及几何参数与算例一致。图7为钢丝绳无缺陷段沿着轴线方向测得的漏磁场实测波形,图8为具有多处缺陷的钢丝绳漏磁场实测波形。由图7可见,当钢丝绳未进入检测装置时,传感器的输出为地磁场及其他干扰磁场的磁感应强度值,为-2.5×10-5T,当钢丝绳头部进入检测装置,钢丝绳中的剩磁使磁感应强度增加,实测曲线进入了过渡阶段,当钢丝绳完全进入检测系统,信号的过渡阶段结束。对于无缺陷钢丝绳,由于绳股凹凸不平的影响,实测曲线的磁感应强度在(-0.35~-0.6)×10-5T之间温和变化。

图6 被测钢丝绳

图7 无缺陷钢丝绳漏磁场实测波形

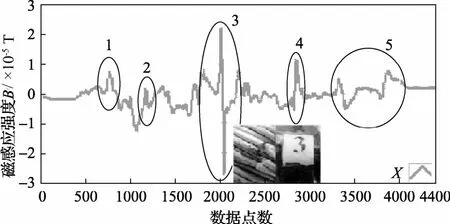

当钢丝绳缺陷处进入检测装置后,实测曲线幅值剧烈变化(见图8),实测曲线的幅值变化与缺陷位置相对应。其中:缺陷1为断口较短的单根断丝;缺陷2为断口较长的单根断丝;缺陷3为锯断的3根断丝,断口整齐且明显,传感器对这类断丝信号非常敏感,此处曲线幅值变化达到2.25×10-5T;缺陷4为绳股内层的两根断丝;缺陷5处的断丝断口距离较长,类似于钢丝绳金属截面损伤。由此可见,实测信号波形与钢丝绳断丝缺陷的物理形态存在对应关系。因此,采用微磁检测技术可实现对钢丝绳断丝缺陷的定性与定量检测。

图8 断丝缺陷钢丝绳漏磁场实测波形

3.3 断丝数量与断口宽度

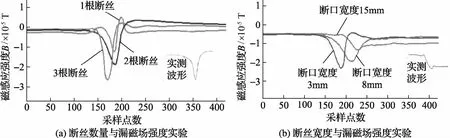

为了进一步验证微磁检测技术的可靠性,研究了测试系统对断丝数量与断口宽度的响应。图9(a)的断口宽度为3±0.2 mm、断丝数量分别为1、2、3根。由图9(a)可见,断口宽度一定时,随着断丝数量增加,缺陷处的磁感应强度明显增加。图9(b)为断丝数量为2根,断口宽度分别为3、8、15 mm时的实测曲线对比。由图9(b)可见,当断丝数量一定时,随着断口宽度增加,实测波形由准半余弦形状过渡到一种阶梯形的波形。由此可见,采用微磁检测技术可对钢丝绳的断丝形态做出定量判断。

图9 钢丝绳断丝的微磁检测实验

图10为采用强磁检测技术对φ28 mm钢丝绳表面断丝的实测结果[12]。由图10可见,输出波形与图9(a)极为相似,但其磁化器的激磁电流在80 A以上,需要较大的电能消耗。因此,微磁检测技术具有明显的节能优势。

3.4 钢丝绳金属截面损失

金属截面损失是影响钢丝绳寿命的主要因素,也是钢丝绳无损探伤的重要内容之一。由于组成钢丝绳的钢丝受到磨损、挤压、腐蚀以及划伤等原因造成钢丝绳的有效金属横截面积缩小,导致钢丝绳承载能力下降的现象,称为钢丝绳截面损失,简称LMA[13,14]。

关于钢丝绳金属截面积损失实验的试件制备及试验方法,国家有相关规定,主要包括以下两种方式:一是对钢丝绳进行拆股实验,为了模拟钢丝绳金属截面积损失,采用拆股的方法切断钢丝绳上的部分钢丝,使钢丝绳直径减小,实现钢丝绳的LMA实验;二是采用钢丝进行截面积损失模拟实验,将一定数量的钢丝捆扎成束,然后再依次将钢丝抽出或插入,模拟钢丝绳的截面积损失。

图11为采用微磁检测技术测量的钢丝绳截面损失实测波形。其中,图11(a)为损失3根钢丝时的磁感应强度变化情况。图11(b)为钢丝绳截面积损失的模拟实验,实验中将直径为3 mm的钢丝装入φ40的PUC管中,通过抽取单根钢丝减少钢丝束的截面积,模拟钢丝绳的截面损失。由图可见,随着抽出钢丝根数的增加,漏磁场的变化越明显。

图10 强磁检测状态下断丝信号波形

图11 钢丝绳截面损失微磁检测实验

通过对大量实验数据的回归,可得到抽取的钢丝根数x与传感器输出的漏磁场磁感应强度B之间的关系:

由式(1)可见,金属截面损失量与漏磁感应强度存在线性关系,相关指数R2=0.9567,说明两者依存关系密切,线性回归结果合理。

上述实验结果表明,在不施加外部磁场激励的前提下,MR02型磁阻式传感器对钢丝绳断丝缺陷及金属截面损失有明显响应。因此,采用微磁检测技术可实现钢丝绳的LMA定量检测。

4 结 论

(1)建立了钢丝绳缺陷漏磁场分析有限元模型,分别对钢丝绳在剩磁场、地磁场以及两者共同作用下的缺陷漏磁场进行了仿真分析,得出了3种状态下缺陷处的漏磁感应强度及分布规律,为微磁检测技术提供了理论依据;

(2)采用高灵敏度的MR02型磁阻传感器对钢丝绳微磁检测技术的可行性与可靠性进行了实验研究,实验结果表明,测试系统对微磁状态下的钢丝绳断丝缺陷具有较好的识别能力,从而验证了微磁检测技术的可行性;

(3)对钢丝绳金属截面积损失进行了模拟实验,其结果表明,随着钢丝绳截面积损失的增加,输出信号的幅值亦增加,并满足线性回归规律,其相关指数大于0.95,完全符合工程检测要求。

]

[1] 刘美全,徐章遂,陈鹏,等.磁场作用下缺陷微磁生成机理研究[J].计算机测量与控制,2010,18(2):437-439.

[2] 任尚坤,李新蕾,任吉林,等.金属磁记忆检测技术的物理机理[J].南昌航空大学学报,2008,22(2):11-16.

[3] O'Sullivana D,Cotterella M,Meszarosb I.The characterisation ofwork-hardened austenitic stainless steel by NDT micro-magnetic techniques[J].NDT&E International,2004,37(4):265-269.

[4] Yanhua Sun,Yihua Kang.A new MFL principle and method based on near-zero background magnetic field[J].NDT&E International,2010,43(4):348-353.

[5] Wang ZD,Gu Y,Wang Y S.A review of threemagnetic NDT technologies[J].Journal of Magnetism and Magnetic Materials,2012,324(4):382-388.

[6] 邵长胜,王祥国,张永忠.轨道微磁智能探伤检测系统的研制与应用[C]//第四届中国国际轨道交通技术峰会暨第十二届粤、京、港、沪铁道学会学术年会论文集.上海:中国铁道学会,2008,120-121.

[7] 张倩,胡仁喜,康士廷.ANSYS12.0电磁学有限元分析从入门到精通[M].北京:机械工业出版社,2010,1-20,186-200.

[8] 兵器工业无损检测人员技术资格鉴定考核委员会.常用钢材磁特性曲线速查手册[M].北京:机械工业出版社,2003,20-50.

[9] 高德章.国际地磁参考场及其计算[J].海洋石油,1999,(3):34-41.

[10] 王劲东,赵华,周斌,等.火星空间环境磁场探测研究—“萤火1号”磁强计的研制与应用[J].物理,2009,38(11):785-791.

[11] 魏英杰.基于微磁原理的钢丝绳无损检测方法研究[D].秦皇岛:燕山大学,2012.

[12] 王博.穿过式线圈磁化的在线钢丝绳检测系统及应用[D].武汉:华中科技大学,2012.

[13] Schrems K K,Dogan C R,Hawk J A.Wear Mechanisms in a NonrotatingWire Rope[J].Journal of Materials Engineering and Performance,1995,4(2):136-144.

[14] Jomdecha C,Prateepasen A.Design of modified electromagneticmain-flux for steelwire rope inspection[J].NDT&E International,2009,42(1):77-83.

W ire Rope Defects w ith the Micro-magnetic NDT Technology

SHIRong1,2, WEIYing-jie1,2, WANG Jin-dong3

(1.Key Laboratory of Advanced Forging&Stamping Technology and Science of Ministry of National Education,Yanshan University,Qinhuangdao,Hebei066004,China; 2.Parallel Robot and Mechatronic System Laboratory of Hebei Province,Yanshan University,Qinhuangdao,Hebei066004,China; 3.National Space Science Center,CAS,Beijing 100190,China)

With the purpose of applyingmicromagnetic detection technology to nondestructive testing for wire ropes,the finite elementmethod is used for analysis of the feasibility of the broken wire defects detection,using the residualmagnetic field of the wire rope itselfwithout extramagnetic field excitation.Thewire rope defect points and the leakagemagnetic field strength in surrounding air,distribution and the testability have been calculated.Then the influence of the geomagnetic field has been discussed,which is a theoretical basis formicromagnetic detection technology.Moreover,the testing results and the change laws in different broken wires states,aswell as the functional relationship between the ropemetal sectional area loss and the outputs of the detection system,are obtained through the experimental researches ofmicromagnetic detection method for wire ropes,that have verified the feasibility and reliability ofmicromagnetic nondestructive testing technology.

Metrology;Micro-magnetic NDT;Wire rope flaw detection;Finite element modelling;Energy saving design

TB972

:A

:1000-1158(2015)03-0303-06

10.3969/j.issn.1000-1158.2015.03.17

2013-09-06;

:2013-11-17

国家高技术研究发展(863)计划(2008AA12A206)

史荣(1949-),女,山西襄垣人,燕山大学教授,主要从事机械工程测试技术研究。shingrong@ysu.edu.cn