基于实验的直接蒸气再生CO2 系统模拟及优化

方梦祥,江文敏,王 涛,项群扬,卢佳汇,周旭萍

(1.浙江大学 能源清洁利用国家重点实验室,浙江 杭州310027;2.法国电力集团EDF中国研发中心,北京100005)

燃煤电厂及其他工业领域大量排放的CO2被认为是影响全球气候变化的一个重要因素[1].化学吸收法是目前对已建燃煤电厂的CO2捕集较为可行的一种技术方案[2-3].其中以吸收—热再生的循环系统捕集CO2的化学吸收法最为接近商业化运行[4].传统的再生塔需要抽取大量的电厂蒸气,通过与再生塔塔底再沸器进行换热的方式加热再生塔,使得吸收完CO2的富液解析出CO2.然而这种再生方式的再生能耗也非常高,大大降低电厂的热效率[5].以质量分数30% 乙醇胺(MEA)溶液为例,利用传统的再生塔,再生能耗在最优化状态下也能达到每千克CO23.2~4 MJ[6-7],导致电厂机组供电效率下降大约10个百分点[8].目前,对化学吸收法捕集CO2工艺的改进主要从新型吸收剂的开发和新工艺的研究2方面进行.在新型吸收剂开发方面,有学者研究氨水、相变吸收剂、氨基酸盐等吸收剂的开发利用[9-11].而再生工艺的改进方面,Moullec等[12]根据传统的单塔吸收,单塔再生工艺对化学吸收系统进行工艺流程上的一些改进.此外潘一力等[13]对于单独的再生塔提出了膜减压再生工艺.传统的再生塔热耗由吸收剂反应热,水气化潜热以及由于换热温差导致的显热3 部分组成.Anusha等[14]研究表明这3部分热耗中,反应热约占51%,气化潜热约占23%,显热约占26%.可见在这3部分热耗当中,气化潜热所占的比例也非常大.法国电力集团(EDF)提出的直接蒸气再生CO2工艺,通过抽取电厂过热蒸气直接导入再生塔塔底进行吹扫,这样无需通过气化吸收剂中的水就可以提高CO2的传质推动力,减小再生过程中水蒸气的气化潜热损失.为此浙江大学和法国电力集团(EDF)合作进行此技术研究.

本文基于直接蒸气再生CO2实验平台的实验结果,通过Aspen Plus软件建立模型,对系统进行模拟.通过模型与试验结果的对比验证了模型的可靠性,并通过模型预测了蒸气吹扫量,蒸气过热温度,富液进口温度,再生塔压力,填料种类5大因素对CO2再生效果的影响.

1 系统介绍

1.1 实验装置

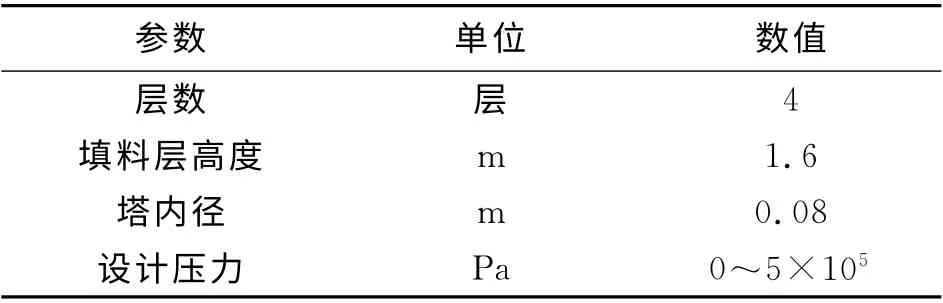

直接蒸气再生CO2系统实验装置结构图如图1所示,该系统由再生塔、蒸气发生系统、冷凝系统3部分主体构成.其中再生塔的结构参数如表1所示:

图1 直接蒸气再生CO2 系统流程图Fig.1 Direct steam stripping CO2system

表1 再生塔设计参数列表Tab.1 Parameter of packing column

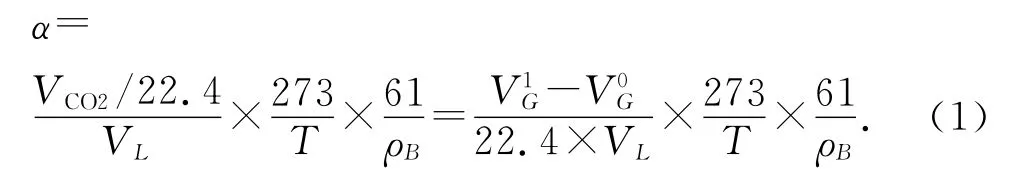

实验开始后,先打开塔底再沸器加热,同时打开塔顶油浴至温度达到105℃.打开数据采集软件,观察各个温度压力测点的变化,选择合适的加热功率使之与塔体自身散热相平衡,这时塔体各个测点温度基本保持不变.打开锅炉加热得到水蒸气,调节蒸气管道上的加热带至指定过热温度.之后打开富液泵,使富液从储液罐进入再生塔.待实验进入稳定状态后,正式进入实验工况,通过调节锅炉出口蒸气流量,水蒸气过热温度,富液入口温度等操作条件来调节实验工况.每个工况调节完毕后,采集实验数据,一般保持1h稳定运行.期间每隔20min在再生塔四段塔体取样口上取样分析吸收液成分.分析仪器如表2所示.实验过程中涉及到需要记录系统各个测点温度,CO2再生量,吹扫蒸气量等参数,其测量仪器如表3所示.出口再生塔的CO2产湿式流量计测得,贫液中CO2负荷由CO2负荷分析仪和电位滴定仪两者滴定结果确定.其中液相中的CO2质量分数,主要通过化学CO2负荷分析仪通过化学滴定方法测的.之后通过以下公式计算得到CO2负荷[15]:

式中:α为样品中CO2负荷,即每摩尔MEA 中CO2的摩尔量,mol/mol;T 为环境温度,K;VCO2为CO2体积;VL为吸收剂体积;V0G和V1G分别为反应前后测得的系统内气体体积,ml;ρB 为吸收剂质量浓度,kg/m3.

表2 分析仪器Tab.2 Analytical instruments

表3 测量仪器Tab.3 Measuring instrument

1.2模拟流程

通过Aspen Plus对该再生系统进行模拟研究,其中应用到的模块主要有Column,Pump,Heater,Cooler,Flash2.其流程图如图2所示.

图2 直接蒸气再生CO2 工艺流程模拟图Fig.2 Simulation flow sheet of steam direct stripping CO2system

富液通过富液泵抽取由再生塔塔顶进入再生塔,而吹扫蒸气则经过加热器加至过热温度后从再生塔塔底吹入再生塔,在塔内一方面提供再生所需热量,另外一方面与塔顶富液相遇,将解析出的CO2带出塔体.再生塔塔顶出口气体经过冷却后进入闪蒸分离装置实现气液两相分离.其中气相部分作为最终的出口CO2气体,液相部分重新回流进入再生塔.

模拟结果中通过计算出口气体中CO2再生速率,查看塔体内部各个塔板上温度变化,气液两相浓度分布等参数与实验结果相比较.再生塔模型参数如表4所示,富液吸收剂在再生塔中模拟再生过程主要涉及的反应如表5所示:

表4 再生塔模型参数列表Tab.4 Parameter of the model

表5 模拟过程中的化学反应Tab.5 Chemical reaction in model

反应序号1~3为电离平衡反应,4~7为动力学反应,反应速率为

式中:r 为反应速率常数;T0为标准状态下温度,R为气体常数,k为指前因子;n为温度指数,E 为活化能.k,n,E 的值如表6所示[16].

表6 反应动力学参数Tab.6Kinetics parameters

2 实验及模拟结果分析

2.1 MEA-CO2-H2O 体系中VLE数据

气液平衡数据(VLE)的准确性对CO2再生过程模拟可靠性的影响非常关键.通过使用Aspen Plus中的闪蒸计算,根据气液平衡原理,可以计算不同CO2负荷α 下,体系中各组分的分压.如图3所示 模 拟 了40,80,120 ℃这3 个 温 度 环 境 下,MEA-CO2-H2O 体 系 中CO2负 荷α 对CO2分 压pCO2的影响,并且与Ugochukwu 等[17]的实验数据作对比.结果显示CO2分压随着体系温度的升高而升高,同时也随着体系中CO2负荷的变大而升高.模拟值与实验值具有很好的吻合性.

图3 实验与模拟对比MEA-CO2-H2O 体系中CO2 分压值pCO2 与CO2 负 荷α 关 系Fig.3 Experiment and simulation results of relationship between CO2partial pressure pCO2 and CO2loadingα

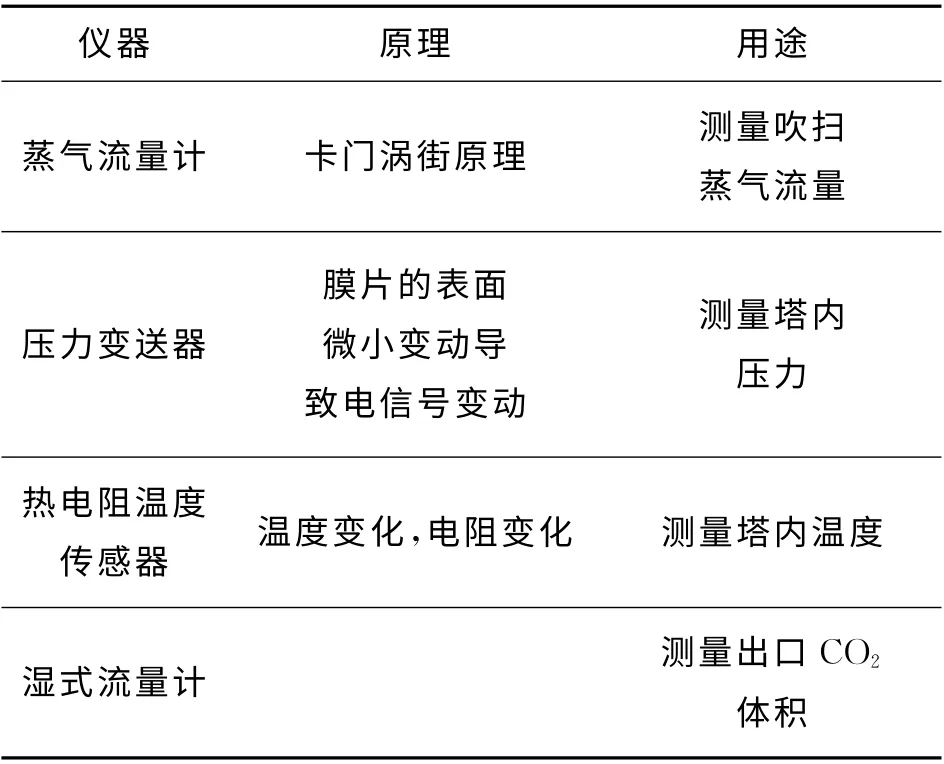

2.2 吹扫蒸气流量对CO2 再生效果的影响

图4 吹扫蒸气流量qm-g对于CO2 再生速率ν和贫液中CO2 负荷α 的影响Fig.4 Effect of steam flowQgfor CO2regeneration rate νand CO2loadingα

在直接蒸气吹扫再生CO2系统中,蒸气吹扫量qmg是一个重要的操作变量.由于直接蒸气吹扫过程中,用过热蒸气代替传统热再生工艺中再沸器加热.其所需蒸气量的大小直接取决于该温度下的水蒸气饱和分压.如图4 所示反映了吹扫蒸气流量qmg从0.075kg/h到2.55kg/h变化过程中,CO2再生速率ν以及贫液中CO2负荷α的变化值.由图中可知,Aspen Plus模拟的值与实验值之间具有较好的吻合性.当蒸气流量从0.075kg/h 开始变大后,CO2再生速率迅速变大,当吹扫蒸气流量达到1kg/h后,CO2再生速率开始趋于平稳.并且在小蒸气流量范围(0.075~2.55kg/h)内,Aspen模拟值与实验值更为接近.当吹扫蒸气流量从1kg/h 变化到2.55 kg/h过程中,无论模拟值还是实验值,都显示CO2再生速率缓慢增长.这是因为在进口贫液流量一定的情况下,小蒸气流量所提供的热量以及传质推动力不足以使得贫液中CO2全部再生,在这种情况下,增大蒸气流量能够有效的提高CO2再生速率.而在较大蒸气流量的工况下,其提供的热量以及传质推动力已经使得大部分CO2从富液中再生.此时提高吹扫蒸气流量对于CO2再生速率的影响不大.同时还可以发现实验值和模拟值之间在小蒸气流量的情况下较为吻合,而在大蒸气流量的情况下偏差逐渐变大.

2.3 蒸气过热度对CO2 再生效果的影响

如图5所示反映了吹扫蒸气过热度ts从10 ℃变化到60 ℃的过程中,CO2再生速率R 以及贫液中CO2负荷α的变化趋势.图中显示对一定流量的过热蒸气,改变蒸气的过热度对于CO2再生速率及贫液CO2负荷都没有显著影响.吹扫蒸气在再生塔中具有2方面作用:1)再生塔中CO2解析再生提供反应热,2)过热蒸气作为吹扫蒸气提供传质推动力,携带从富液中再生出的CO2离开再生塔.在提供热量方面,过热蒸气提高10℃,其比焓提高的并不大.以1个大气压下,120 ℃的过热蒸气为例,其比焓为2 716.4kJ/kg.当其温度提高至130 ℃时,其比焓为2 736.7kJ/kg,提高幅度仅为0.7%.另一方面,过热蒸气提供传质推动力主要依靠过热蒸气流量,而与过热度关系不大,因此其对CO2再生速率的影响非常小.

图5 蒸气过热温度ts 对于CO2 再生速率ν和贫液中CO2 负荷α 的影响Fig.5 Effect of superheated degree tsfor CO2regeneration rateνand CO2loadingα

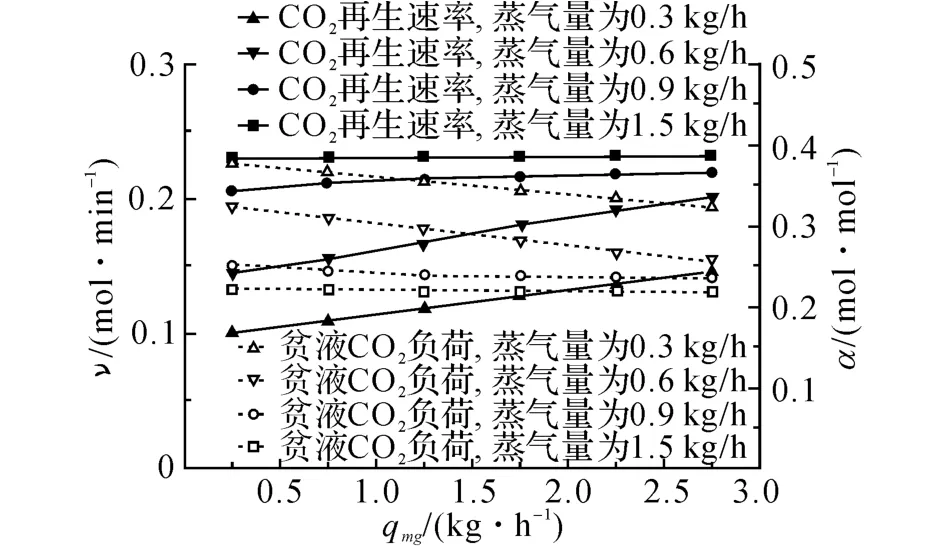

2.4 富液入口温度对再生效果的影响

富液入口温度应该选择在接近吸收液沸点的温度范围内,以尽量避免直接蒸气再生CO2工艺中吹扫蒸气在塔内的冷凝[12].如图6所示反映了在0.3,0.6,0.9,1.5kg/h这4个蒸气流量工况下,富液入口温度trich变化对CO2再生速率ν以及贫液CO2负荷α影响的模拟结果.结果显示,无论在哪组蒸气流量下,富液入口温度的提高都将有利于CO2再生.然而,相比于1.5kg/h的蒸气流量,在0.3kg/h这样的小蒸气流量下,富液入口温度的提高对CO2再生速率的影响更为显著.这是因为在小蒸气流量的环境下,吹扫蒸气提供的热量不足以使得富液中的CO2完全解析出来.此时提高富液入口温度,更加有利于促进CO2再生.而在蒸气流量较大的情况下,吹扫蒸气可以提供足够的热量使得富液中的CO2再生,此时提高富液入口温度对于CO2再生效果并不明显.

图6 不同蒸气流量下,不同富液温度trich对CO2 再生速率ν和贫液CO2 负荷α 的影响Fig.6 Effect of rich stream temperature trichfor CO2regeneration rateνand CO2loadingαin different steam flow conditions

2.5 再生塔压力对CO2 再生效果的影响

如图7所示反映了在过热度ts=20 ℃,蒸气流量qmg为0.3,0.6,0.9,1.2,1.5,2kg/h这6个工况下,再生塔压力p 从1×105Pa变化到5×105Pa过程中,CO2再生速率ν的变化趋势.由图可知,在0.3,0.6,0.9这3个蒸气流量下,CO2再生速率ν随着再生塔压力p 从1×105Pa到5×105Pa的提高都是减小的,而在蒸气流量为1.2kg/h 工况下,随着再生塔压力提高,CO2再生速率先变大后逐渐减小,在3×105Pa时达到最大值.而在1.5,2.0kg/h这2个吹扫蒸气流量下,随着再生塔压力变大,CO2再生速率有一个缓慢上升的趋势.再生塔中CO2再生量取决于富液吸收的热量以及再生塔中CO2的传质推动力.再生塔压力变大的过程中,再生塔内温度随之提高,CO2饱和分压也随之提高.因此在大蒸气流量的情况下,其CO2再生速率是随着再生塔压力提高而增大的.而在小蒸气流量工况下,由于加压使得再生塔内富液达到沸点所需要的热量变大,而小蒸气流量又不足以提供足够的热量,因此其CO2再生量反而会变小.

图7 再生塔压力p 对于CO2 再生速率ν的影响Fig.7 Effect of column pressure pfor CO2regeneration rateν

2.6 不同填料对于CO2 再生效果的影响

无论对于吸收过程还是再生过程,两者都涉及到气液两相传质过程.该过程涉及到扩散系数D,亨利系数H,化学反应速率ν.由于不同的填料其内部结构不一样,导致其对于气液两相传质在接触过程中传质效率的影响也不一样.因此填料的类型对于CO2再生效果也有影响.如图8 所示模拟了CY,IMTP,MellaPak,Mellapak plus,SuperPak 5种不同的填料对CO2再生效果的影响.从图中可以发现,随着吹扫蒸气流量的变大,CO2再生速度都是呈现先迅速上升,后趋于平稳的变化趋势.而不同的填料在其相同流量的吹扫蒸气下,其CO2再生速率却略有区别.在其他条件相同的情况下,以CY 作为填料的再生塔中,CO2再生速率相比其他4种填料的再生塔CO2再生速率要略高.而MellaPak,Mellapak plus 2种填料塔表现出来的CO2再生速率较为相近.SuperPak,IMTP 2 种填料塔表现出来的CO2再生速率较为接近.同时可以发现在吹扫蒸气流量较小时,这5种填料对于CO2再生速率的影响基本一致.而在吹扫蒸气流量较大时,5 种填料对CO2再生速率的影响程度不同逐渐显现出来.

图8 填料对再生速率ν和贫液CO2 负荷α 的影响Fig.8 Effect of packing material for CO2regeneration rateνand CO2loadingα

2.6 直接蒸气再生过程与传统再生过程比较

对于该直接蒸气吹扫再生CO2系统,通过将蒸气热量换算成加热功率,使之与传统的再沸器加热再生CO2系统相比较.其中直接蒸气吹扫工艺大部分蒸气可以重新回到电厂,加以利用.假定其回收率在80%.

传统再生塔再生过程所需热量计算公式如下[18]:

式中:Qs为显热部分所需热量,kJ/s;Qr为反应热部分所需热量,kJ/s;Qstrg为潜热部分所需热量,kJ/s;qm-l为吸收液的质量流量,kg/s;c为吸收液的比热容,KJ/(kg·℃);Δth为吸收液在贫富液换热器中的升温幅度,℃;GCO2为再生过程中CO2摩尔产量,mol/s;ΔHads为解析单位CO2所需的反应热,在质量分数30% MEA 吸收剂中,ΔHads=84.48kJ/mol;rH2O为 水 气 化 潜 热,kJ/mol;pH2O/pCO2是 再 生过程中再生塔顶理论上的回流比.

直接蒸气吹扫再生CO2系统中再生能耗计算如下:

式中:Qst1为回收部分蒸气提供的热量,kJ/s∶Qst2为未回收部分蒸气提供的热量,kJ/s;ε 表示回收率,本文取80%;qmg表示吹扫蒸气质量流量,kg/s;ΔH1,ΔH2分别表示回收部分和未回收部分蒸气焓降,kJ/kg.

如图9所示为2种再生方式下,两者再生能耗Er都是随着加热功率W(吹扫蒸气流量)变大而变大.其中在直接蒸气吹扫的情况下,其再生能耗Er随着加热功率W(吹扫蒸气流量)的变化更为明显.而从总体上而言,直接蒸气吹扫再生CO2过程中的再生能耗小于传统的再沸器加热过程中的再生能耗,在最低点的能耗仅为每千克CO22.6 MJ,该数值无论对于本实验计算得到的能耗还是Li等[19]在其文章中计算得到的CO2再生能耗为每千克CO24.26 MJ都有了大幅减小.这是因为在直接蒸气吹扫CO2过程中,由于吹扫蒸气提供部分传质推动力,而使得水气化潜热这一部分能量大大降低,甚至可以忽略.而据Amusa Kothandaraman计算,该部分能量大约占了再生能耗的23%左右.同时直接蒸气吹扫CO2相比于传统的再沸器加热再生过程,避免了换热器之间的换热损失,提高了换热效率.

图9 直接蒸气吹扫再生CO2 系统与传统再沸器热再生系统再生能耗的比较Fig.9 Comparison of regeneration energy between steam direct stripping CO2system and traditional system

3 结 论

本文设计并研究了直接蒸气吹扫再生CO2工艺流程.使用ASPEN 流程模拟软件建立该再生系统模型.通过VLE 验证以及模拟吹扫蒸气流量变化对CO2再生速率的影响与实验得到的结果相比较,证明模型的可靠性.对吹扫蒸气流量、蒸气过热度、富液入口温度、再生塔压力、填料种类5个影响CO2再生速率的重要因素进行了探究.结果表明:

(1)吹扫蒸气的流量对于再生CO2速率有着显著的影响,而吹扫蒸气的过热度对CO2再生速率影响并不明显.

(2)在吹扫蒸气流量较小的工况下,富液入口温度对于CO2再生速率也有较大影响,而当吹扫蒸气流量较大时,富液入口温度对CO2再生效果影响并不明显.

(3)在蒸气流量为0.3,0.6,0.9kg/h工况下,随着塔压变大,CO2再生速率呈现逐渐减小的趋势.在蒸气流量为1.2kg/h工况下,随着再生塔压力提高,CO2再生速率先变大后变小,在3×105Pa时达到最大值.在1.5,2.0kg/h工况下,CO2再生速率随着塔压的升高呈现缓慢上升趋势.

(4)MellaPak,Mellapak plus,SuperPak,CY,IMTP 5种不同的填料由于其内部结构不一样,其对CO2再生速率的影响也不一样,CY 填料表现最好.

(5)该工艺相对于传统的再沸器加热再生CO2工艺可以有效降低再生能耗,本文最优化能耗可以达到每千克CO22.6 MJ.

(

):

[1]EIA.International energy outlook[R].Washington D C:Energy Information administration,2011.

[2]KANNICHE M,GROS-BONNIVARD R.,JAUD P,et al.Pre-combustion,post-combustion and oxy-combustion in thermal power plant for CO2capture[J].Applied Thermal.Engineering.2010,30(1):53-62.

[3]NOORMAN S,GALLICCI F,ANNALAND M.Experimental investigation of a CuO/Al2O3oxygen carrier for chemical-looping combustion[J].Industrial &Engineering Chemistry Research,2010,49(20):9720-9728.

[4]HUANG B,LIU L,XU S et al.The current situation and development of CO2strapping an treatment technique in coal-fired power station[J].Electrical Equipment,2008,9(5);3-6.

[5]CIFEMO J P,DIPIETRO P,TARKA T.An economic scoping study for CO2capture using aqueous ammonia[R].Washington D C:US Department of Energy(DOE),2005.

[6]TOBIESEN A,MEJDELL T,SVENDSEN H F.A comparative study of experimental and modelling performance results from the CASTOR Esbjerg pilot plant[C]∥8th International conference on greenhouse gas control technologies,Trondheim,Norway:[S.l.]2006.

[7]CHAPEL D,MARIZ C,ERNEST J.Recovery of CO2from flue gases:commercial trends[C]∥Canadian society of chemical engineers annual meeting.Saskatoon,Canada:[S.l.]1999:4-6.

[8]刘彦丰,朱路平,闫维平.CO2捕集技术在燃煤电厂中应用的经济性评估[J].中国电机工程学报,2010,31(32):59-64.LIU Yan-feng,ZHU Lu-ping,YAN Wen-ping,Economic assessment for the CO2capture technologies applied in the coal-firing power plant[J].Proceedings of the CSEE,2010,31(32):59-64.

[9]朱德臣.燃煤烟气CO2化学吸收技术研究[D].杭州:浙江大学,2011:102-120.ZHU De-chen.Chemical absorption method study for CO2capture from Coal-fired Flue gas[D].Hangzhou:Zhejiang University 2011:102-120.

[10]汪明喜,方梦祥,汪桢.相变吸收剂对CO2吸收与再生特性[J].浙江大学学报,工学版,2013,47(4):662-668.WANG Ming-xi,FANG Meng-xiang,WANG Zhen.CO2absorption and desorption by phase transition lipophilic amine solvents[J].Journal of Zhejiang University:Engineering Science,2013,47(4):662-668.

[11]WEI.C,PUXTY.G,FERON P.Amino acid salts for CO2capture at flue gas temperatures[J].Chemical Engineering Science,2014,107:218-226.

[12]MOULLEC.Y.LE,KANNICHE M.Screening of flowsheet modifications for an efficient monoethanolamine(MEA)based post-combustion CO2capture[J].International Journal of Greenhouse Gas Control,2011,5(4)727-740.

[13]潘一力.混合吸收剂膜减压再生特性的试验研究[J].中国电机工程学报,2013(05):61-67.PAN Yi-li.Experimental study on regeneration characteristics of CO2-rich blended amine solution using membrane vacuum regeneration technology[J].Proceedings of the CSEE,2013(05):61-67.

[14]ANUSHA K.,Carbon dioxide capture by chemical absorption:a solvent comparison study[D].Massachusetts:Massachusetts Institute of Technology,2010.

[15]张超昱.氨水富液溶液的CO2膜减压再生试验研究[J].能源工程,2012(03):37-42.ZHANG Chao-yu.Experimental study of CO2regeneration from ammonia rich solution by membrane vacuum regeneration [J].Energy Engineering,2012(03):37-42.

[16]ZAHRA MRMA.MEA Research report polyaminetethered porous polymer networks for carbon dioxide capture from flue gas[J].Angewandte Chemie,2012,124(30).

[17]UGOCHUKWU E.ARONU,SHAHLA G,et al Solubility of CO2in 15,30,45and 60mass% MEA from 40-120℃and model representation using theextended UNIQUAC framework[J].Chemical Engineering Science,2011,66:6393-6406.

[18]LEITES I L,SAMA D A,LIOR N.The theory and practice of energy saving in the chemical industry:some methods for reducing thermodynamic irreversibility in chemical technology process[J].Energy,2003,28:55-97.

[19]LI X,WANG S,CHEN C.Experimental study of energy requirement of CO2desorption from rich solvent[J].Energy Procedia,2013,37:1836-1843.