涂装SE分析在新车导入中的应用实例分析

徐华乐 朱玉萍 朱香芹

(1.郑州日产汽车有限公司,河南 郑州 450016;2.海马轿车有限公司,河南 郑州 450016)

汽车涂装SE 分析的主要内容是对产品设计可能存在的问题在设计图纸、数模、数据方面进行审核,预先对产品或生产线体进行优化改善,尽可能避免将来在生产线上出现各种问题。涂装SE 分析大致分为4个阶段,各个阶段描述及内容见表1[1]。本文通过郑州某工厂某款SUV 车型涂装导入过程中解决的实例说明SE 分析在新车设计阶段和样车制作阶段的应用。

1 前处理电泳涂装SE分析

1.1 涂装通过性问题分析

此款SUV车型较涂装线体已生产车型长宽高尺寸偏大,且车身底盘结构差异明显。为实现涂装线车型混线生产的目的,需要通过车身底盘结构结合涂装线体的吊具和滑橇定位点进行通用性调整[2]。在车型数模与线体吊具、滑橇和转载设备的数据模拟过程中发现车身在转载设备和吊具上的重心偏后,转载输送上存在风险:①吊具前后承重不均匀,导致吊具发生形变;②车身水箱下横梁与举升设备前支撑干涉,无法顺利转载(如图1所示);③车身在转载叉臂上重心靠后,存在后倾掉落风险(如图2所示)。

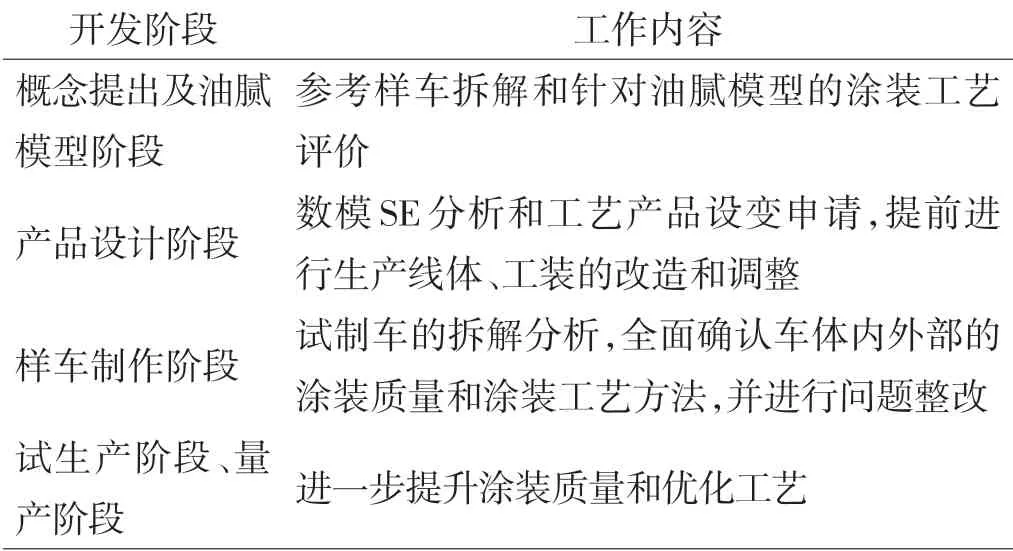

表1 SE分析的阶段描述及主要内容

图1 水箱下横梁与举升机前支撑干涉图

图2 车身与转载设备位置图

涂装工艺小组对车身数据和吊具转载设备反复数据模拟验证和方案优化,历时近两个月,最终确定改善方案:①白车身入涂装转载前定位点前移230mm;②前处理电泳吊具前端定位销后移230mm。通过调整和实车验证,解决了因承重不均导致的吊具变形问题,同时实现涂装线体的混线生产模式。

1.2 前处理、电泳工艺孔的分析

1.2.1 地板沥液孔解析。车身的前处理电泳过程中,主要考虑的是车身的沥液性能及排气性能。沥液性能不良不仅影响车身前处理效果和电泳膜厚状态,也导致槽液串槽,缩短水洗槽的更换时间,导致水和药剂的使用量增加,涂装成本上升;在烘烤的过程中造成局部的烘烤不良,影响耐腐蚀性能。对新车的前处理电泳过线进行模拟分析,以判定地板沥液孔设定的合理性。

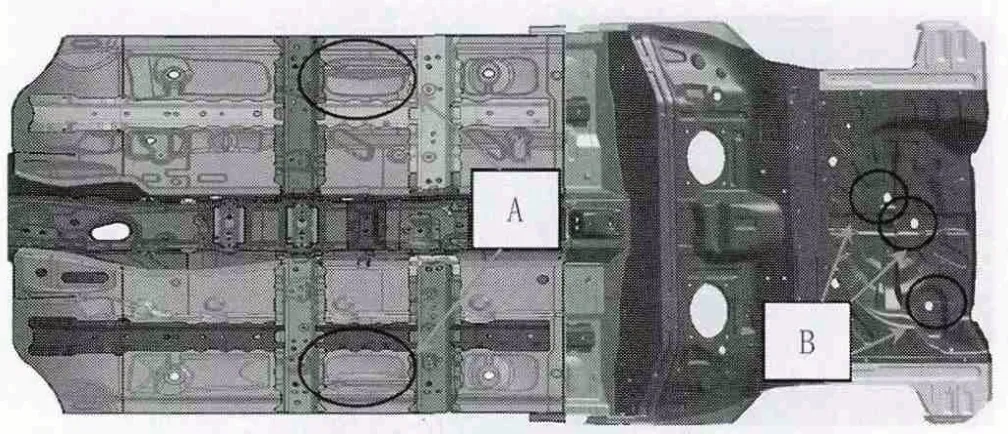

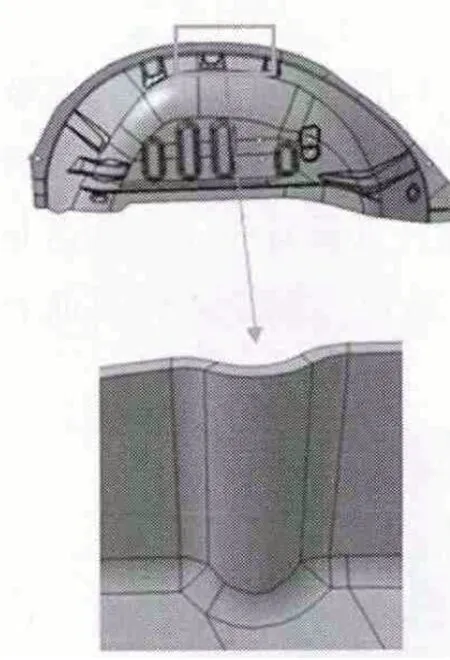

图3 车身地板沥液孔分布图

车身在项目初期确定的地板沥液孔如图3所示。台样车线体通过性验证阶段存在图示中A和B区域有沥液不净的情况。模拟样车在吊具上的出槽角度轨迹发现A区中始终存在槽液积存排出;而B 区的积液因后地板凹凸面结构无法排出。

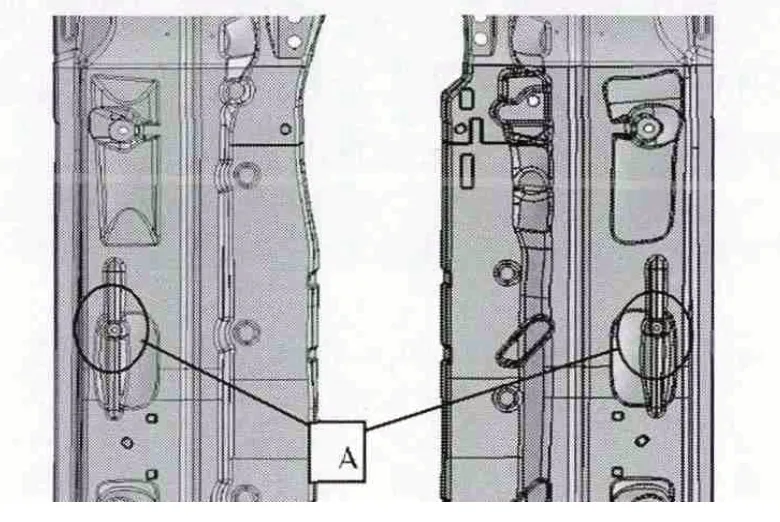

图4 前地板面板沥液孔设变图

考虑产生积液的影响因素不同,制定不同的解决措施。A 区域设计变更—A 区域(左右)各增加一个Φ 25.5mm的漏液孔,消除积液存留(如图4所示);B区域已有3个沥液孔微调整—将原有沥液,结构由平面通孔调整为沉槽孔(如图5所示)。

图5 后地板备胎漏液孔设变图

通过设变调整增加了车身地板沥液孔数量,降低车身前处理电泳沥液时间,消除了车身沥液不净问题。

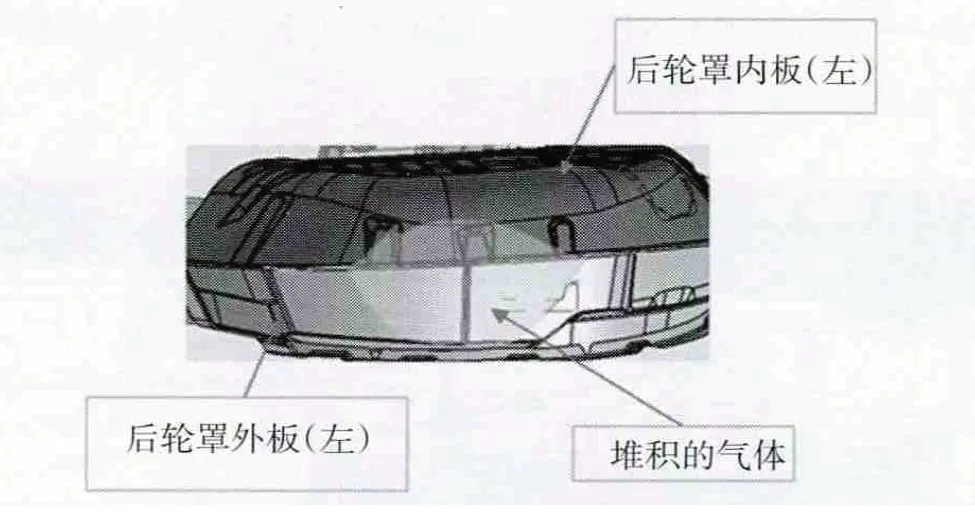

1.2.2 地板排气孔解析。车体排气性能不良导致车身局部形成气室,在前处理、电泳过程中因气室和槽液无接触,局部无电泳漆附着。

在车身后轮罩外板(左)与后轮罩内板(左)搭接结构易积气形成气室(如图6 所示),影响电泳效果。为消除此问题,在后轮罩内板(左)增加排气结构,位置在后轮罩内板(左)最高处。采用图7排气结构,凸筋高度2~3mm,长度保证排气为宜。最终通过设变后的实车验证,将该位置气室不良问题消除。

图6 后轮罩结构图

1.2.3 防屏蔽孔分布分析。车身防屏蔽孔主要在多层板包合搭接处,主要集中在车身侧围部位。由于侧围加强板较多,如果不能对这些加强板和内外板的开孔情况进行有效处理,在电泳过程中因电磁屏蔽原因影响电泳效果,继而影响防腐能力。目前国内各汽车厂针对车身的防锈监察控制作为主要的质量控制项目之一,因此在新车型导入和样车试制阶段对防屏蔽孔分布解析是新车导入过程中涂装SE分析的重要工作之一。

图7 后轮罩内板设变后结构图

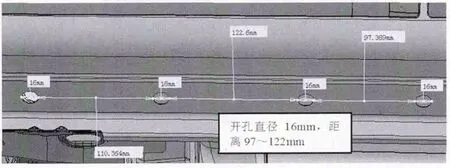

侧围开孔分析主要针对门槛部位、A柱和B柱等结构复杂的部位。门槛部位是侧围的主要沥液部位,需要重点考虑开孔的大小和数量。我们针对门槛部位的开孔分析和拆解验证说明SE分析验证。此车型在设计初期门槛外板开孔直径为Φ16mm,距离90~125mm(如图8所示),开孔数量为11个。经样车拆解确认,门槛外板与加强板和内板间内腔上半部分中的门槛外板内面和加强板存在电泳不良情况。

图8 门槛外板开孔示意图

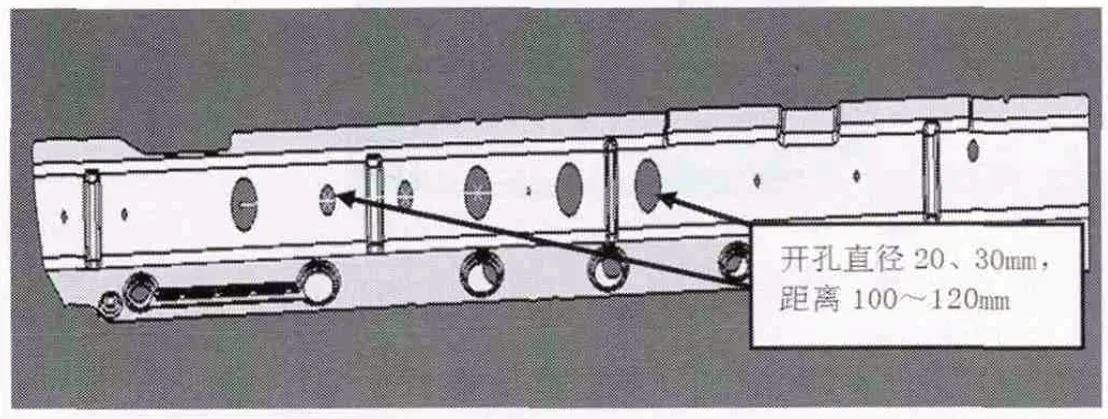

通过拆解后检测门槛内加强板状态发现加强板设计防屏蔽孔孔径偏小,孔间距偏大,导致门槛外板内侧与加强板之间因电磁屏蔽产生电泳漆膜不良。对车身门槛零件结构分析并结合电泳理论数据对比对加强板设变—在不影响结构零件强度前提下增加防屏蔽孔:圆孔Φ20mm,数量2个;圆孔Φ30mm,数量4个,距离间隔100~120mm(如图9 所示),同时对电泳一段电压上调20V,增加车身内腔电泳效果,最终解决此问题。

图9 门槛加强板开孔示意图

2 车身涂胶SE应用解析

车身涂胶SE 分析主要分析包边宽度和缝隙的大小,还要考虑包边位置,以及涂胶后是否产生不良影响。车身涂胶主要是保证车身水密、气密、减震和辅助NVH(Noise、Vibration、Harshness)降低等。车身涂胶工程内容包含密封胶处理、阻尼垫贴装、底涂喷涂等方面。

2.1 四门两盖涂胶密封分析

四门两盖涂胶分析主要是针对包边部位进行分析,包边不能过宽或过窄,最佳状态的包边宽度为7~8mm,在包边时充分盖住包边部位;在一些曲折部位包边困难处要保证最小包边宽度为3mm,这样不会使这些部位在涂胶后裸露造成边缘腐蚀。

测量发现四门下边缘包边宽度达到10~12mm,涂胶验证发现涂扁胶无法对包边搭接缝密封处理;门曲折部位的包边宽度仅为2~3mm,对批量涂胶过线造成很大的处理难度。通过对包边宽度进行设变调整,改善四门包边的正常涂胶密封作业。

2.2 车身涂胶密封性分析

车身驾驶室作为车体关键部位,其涂胶密封好坏直接影响车身水密和气密效果。在新车新配置增加一个离合主泵过孔,要求涂装对过孔搭接处涂胶密封。经涂胶工艺操作验证后确定该涂胶部位位于发动机舱内后侧,涂胶密封操作不便,存在密封不严风险。实车装配后水密验证发现主驾驶位前端出现渗水现象。经涂装工艺小组解析零件结构,发现零件搭接边加强板超出前围板3mm,涂胶密封不到位导致零件装配后前围板与加强板搭接漏缝渗水。

结合涂胶经验,对该部位零件搭接结构进行设变,将搭接边板材预留尺寸反向调整。即前围板超出加强板3mm(如图10所示),利用零件装配密封垫对搭接处进行密封。通过零件设变,直接消除了批量生产可能存在的水密风险。

图10 主离合泵过孔结构示意图

3 结语

涂装SE 分析是结合车身数模与生产现场实际进行的,因此需要丰富的汽车涂装经验才能尽可能地将新车型涂装的问题在数模阶段充分暴露出来,避免新车型设计中的错误,降低整车开发过程的成本。

[1]边春利,肖忠来,刘向上.浅谈汽车涂装工艺同步工程(SE分析)[J].现代涂料与涂装,2011,14(1):58-70.

[2]梁旭,华云,卢学茹.新车型开发中的涂装SE 分析[J].上海涂料,2010,48(10):44-46.