新型碳纤维连续柔性抽油杆技术的应用

宋成清(大庆油田有限责任公司第七采油厂)

新型碳纤维连续柔性抽油杆采用耐高温树脂为胶结质,高强碳纤维为杆芯,高强耐磨纤维为外包层,经改良拉挤工艺一次成型,新型碳纤维连续柔性抽油杆截面为圆形,具有更好的机械性能,与传统钢制抽油杆相比,具有质量轻、耐磨性高、作业施工便捷的技术优势。

1 主要研究内容

1.1 杆体材质及加工工艺研究

优选含碳量99%以上的碳纤维作为杆主体材料。碳纤维是一种三维碳化合物,由聚丙烯腈等有机纤维在保持纤维状态下,经固相反应转化而成。碳纤维连续抽油杆以耐高温树脂作为树脂基体,以碳纤维作为增强材料,采用拉挤成型工艺生产。杆体截面呈圆形,力学性能比杆体呈带状的更优异,可有效替代传统钢制抽油杆。

1.2 碳纤维连续柔性抽油杆性能研究

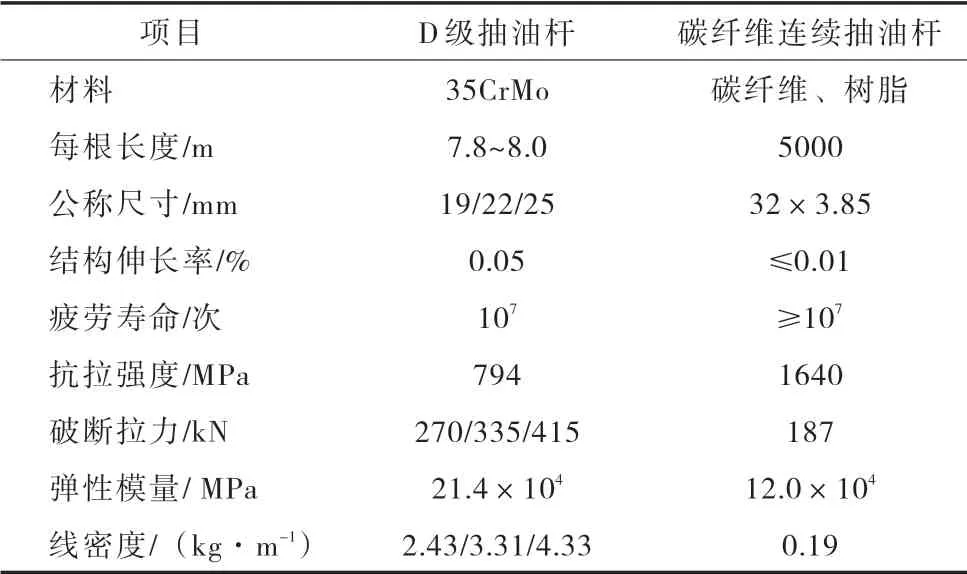

1)腐蚀性、耐疲劳性、耐磨性及抗拉性。高矿化度的地层水对钢材会产生强大的腐蚀作用,降低钢材的使用寿命。碳纤维抽油杆为高分子复合材料,在90 ℃的酸碱溶液和原油中浸泡3 个月,无任何变化,具有很强的耐腐蚀作用,经107次疲劳试验后,剩余强度仍有90%(同样条件下,钢杆的剩余强度仅为30%~40%)。室内模拟井况进行磨损试验,磨损1100 万次,连续抽油杆外壁稍有磨损痕迹;室内连续抽油杆拉力试验,拉力达到20 t,抽油杆未断,达到下井要求,见表1。

表1 碳纤维连续抽油杆和D 级抽油杆的技术参数

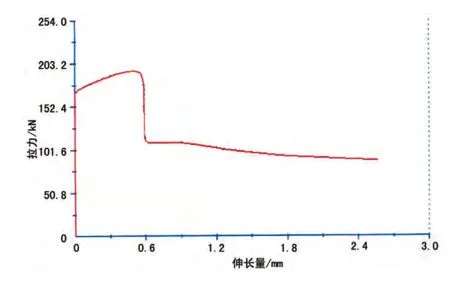

2)耐高温性。室内高温抗拉强度试验:使用WDW-300 试验机,恒温120 ℃条件下,将金属接头与柔性抽油杆连接后进行抗拉强度试验,最大拉力达到203 kN(图1)。相同条件下,进行同样尺寸钢制抽油杆试验,最大拉力仅为194 kN(图2),室内试验证明,改进后的柔性抽油杆和接头系统较普通钢制抽油杆耐高温稳定性更高。现场使用120 ℃热水进行化清洗井,连续洗井时间120 min,杆柱系统无杆脱现象,运行正常,温变稳定性可以满足现场应用需要。

1.3 配套工具研究

1)专用安全接头的研究。针对油井进行高温蒸汽热洗时井内温度较高的现状,优选温变小的航空金属材料作为专用金属接头的材质,并设计锥形割缝结构,通过金属接头材质的优选及金属接头结构的设计,保证了抽油杆系统在高温条件下的稳定可靠[1]。

2)作业起下抽油杆设备研究[2]。作业部分以电动液压系统为输出动力,其中输出轴输出拉力可以达到500 kN。电动机通过减速装置输出正反向旋转力,带动转盘转动实现起下连续柔性抽油杆作业。

图1 高温下碳纤维连续抽油杆抗拉强度试验曲线

图2 高温下钢制抽油杆抗拉强度试验曲线

2 现场试验

2.1 系统效率较低井应用效果

在系统效率较低井试验2 口井。2012年6月在泵深较浅低效井试验1 口井,该井泵深1143 m,试验前消耗功率4.856 kW,耗电116.5 kWh,试验后消耗功率3.078 kW,耗电73.8 kWh,节能36.6%,系统效率提高2.85 个百分点。试验前抽油杆偏磨严重,试验后连续生产510 天后,于2013年11月经作业起出抽油杆表面光滑,有效地减轻了抽油杆偏磨[2],继续下井使用至今,已连续生产730 天。

2013年11月试验1 口深井,该井泵深1491 m,应用Φ19 mm 柔性抽油杆800 m,柔性抽油杆下连接Φ22 mm 钢制抽油杆676.84 m。试验后经2 次110 ℃高温化清热洗,系统均运行正常。试验后上电流由试验前的29 A 下降到9 A,有功功率由6.266 kW 下降到3.057 kW,节电率达到51.21%,系统效率由试验前的3.08%提高到6.41%,提高了3.33%。

2.2 高产液需换机换泵井应用效果

2013年11月在高产液需换机换泵井上试验1 口井,该井抽油机机型为6 型机,泵深为1183 m,因此该井泵径由Φ57 mm 调整到Φ70 mm。若使用常规钢制抽油杆,该井理论载荷将达到70.59 kN,需换大抽油机后换泵。试验使用Φ19 mm 柔性抽油杆800 m,下部连接Φ22 mm 钢制抽油杆383 m,试验后测试悬点最大载荷仅为53.88 kN,较理论载荷低16.71 kN,悬点最大载荷【1】较使用钢制抽油杆降低了24%,使用柔性抽油杆后实现了小机型带动Φ 70 mm 抽油泵,为小机型高产液井换大泵节省了一次性大抽油机成本投入。

3 效益分析

3 口试验井高强耐磨连续柔性抽油杆及配套工具共投入费用24 万元。

在系统效率较低井上应用,平均单井日节电59.9 kWh,年可节约电费2.8 万元;节约Φ19 mm 钢制抽油杆1600 m 费用5.4 万元。在高产液需换机换泵井上应用,与全厂平均水平相比单井日节电112.4 kWh,年可节约电费2.6 万元;可节约一次性大型抽油机成本14.4万元,节约Φ22 mm 钢制抽油杆800 m 费用3.0 万元;换大泵后该井日增油1.2 t,以Φ70 mm 抽油泵保修期180 天计算,预计可累增油216 t,可创经济效益78 万元。

4 结论

1)碳纤维连续抽油杆相比钢制抽油杆具有较高的耐腐蚀性、耐疲劳性、耐磨性和抗拉性能。

2)质量轻,在小机型井上应用,可实现6 型机带Φ70 mm 抽油泵,节约了一次性换大抽油机成本。碳纤维连续抽油杆比钢制抽油杆每米质量轻3.8 kg。再加上接箍的活塞作用减少,抽油机的耗电大幅度降低。

3)柔性好,可连续盘绕,作业工作量小[3]。由于碳纤维抽油杆是柔性连续的,极大地减少了中间接头,降低了接头断脱事故的概率。最小曲率半径小于1.5 m,可盘绕,方便运输和作业,并大大降低作业工人工作量,提高了作业效率。

[1]彭勇,顾学林,常德友.碳纤维连续抽油杆的应用现状及研究方向[J].石油机械,2005,33(10):76-78.

[2]张汝贵.ND5320 柔性连续抽油杆作业车研制[J].包头职业技术学院学报,2013,14(1):25-28.

[3]吴则中.碳纤维复合材料连续抽油杆的特点及应用前景[J],石油机械,2002,30(2):53-56.