压裂车车架结构尺度优化设计方法研究

王红玲,单东升,高 媛

(1.大连理工大学机械工程学院,辽宁大连116024;2.北方重工集团有限公司,沈阳110141)

压裂车车架结构尺度优化设计方法研究

王红玲1,单东升2,高媛1

(1.大连理工大学机械工程学院,辽宁大连116024;2.北方重工集团有限公司,沈阳110141)

压裂车车架作为整车主要承载部件,应当具备足够刚度、强度以及良好的动态特性。基于结构优化设计理论和方法,对某型压裂车的车架结构尺寸进行优化设计。建立优化设计数学模型,引入灵敏度分析、确定对结构性能影响较大的参数作为优化设计变量。以车架总体积为优化目标函数,选取4种典型工况下刚度、强度以及前3阶固有频率为性能约束,基于ANSYS参数化设计语言APDL创建优化分析文件,利用OPT优化模块进行优化设计。性能对比分析表明,车架优化后性能得到很大改善,对车架结构设计具有一定的指导意义。

压裂车;车架;优化设计;灵敏度分析

压裂车作为油田压裂关键设备,用来执行高压大排量油田增产作业。压裂车车载设备的质量较大,行驶路况较差。压裂过程中压裂泵产生冲击载荷较大,车架作为主要承载部件,既要承受弯曲、扭转等多种载荷及路面不平引起的振动,又要承受压裂作业时压裂泵产生的冲击载荷,应当具有足够刚度、强度以及良好的动态特性以保证整车安全性与稳定性。

车架结构设计已逐步从假设-分析-校核-重新设计的传统设计转变为建模-分析-搜索-最优设计的优化设计,结构优化设计可分为3个不同层次:拓扑优化、形状优化以及尺寸优化。拓扑优化是在拓扑形状未知的情况下,根据已知载荷边界条件对结构布局进行优化,确定满足约束条件的结构形式。形状优化是在结构布局形式已定,对几何外形的优化,属于边界可动问题,例如通过调整由一组可变参数描述的结构边界几何曲线来改变连续体边界形状。尺寸优化在结构类型、布局、几何外形给定的情况下,优化各组件的结构尺寸,使质量最轻或成本最低。

基于结构优化设计理论和方法对2500型压裂车车架进行优化设计,设计初始阶段即引入结构拓扑优化,具体内容参见文献[1]。根据拓扑优化结果对车架结构布局及截面形状进行改进,纵梁选择抗扭性较好的箱型截面,横梁多采用槽型钢。为提高压裂泵安装位置处强度,采用加强的双槽钢形式,发动机安装位置处布置工字型截面横梁可以更好地进行传递载荷。纵、横梁通过梯形板连接,车架结构如图1所示。

图1 车架结构形式

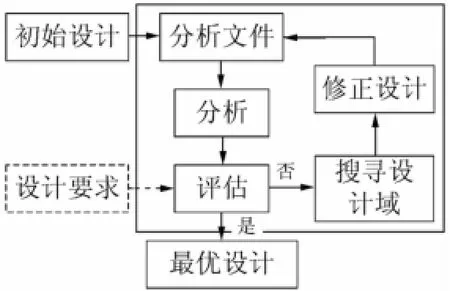

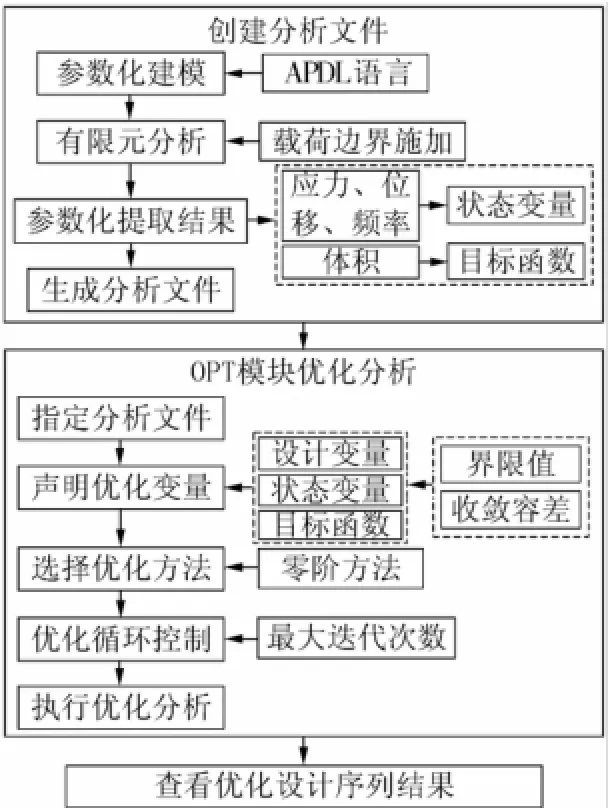

本文重点对车架结构尺寸运用参数优化方法进行详细设计,基于ANSYS参数化设计语言APDL创建优化分析文件,进入OPT优化设计模块执行优化分析过程,通过分析评估修正的循环过程,对初始设计进行分析。根据设计要求对分析结果评估,然后修正设计,直至所有设计要求都得到满足,迭代完成退出循环,得到满足刚、强度以及动态特性要求的最优结构尺寸参数,如图2所示。

图2 ANSYS优化设计过程

1 优化设计数学模型

1.1目标函数

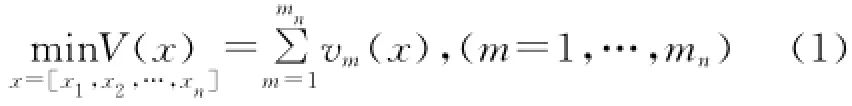

车架优化是在满足约束条件的情况下使得质量达到最小,因此选取车架的总体积为目标函数,优化使其达到最小,即:

式中:V(x)为优化目标函数;x为设计变量;vm(x)为第m个单元体积;mn为单元总数目。

1.2约束条件

根据设计要求,车架结构在满足静态刚度、强度的同时还要有良好的动态性能,因此综合考虑各工况结构强度、刚度以及固有频率约束[2]。

1.2.1强度约束

强度约束用于限制车架结构最大应力不超过许用值,即:

式中:σmax为平均等效应力最大值;[σ]为许用值。

压裂车车架选用16 Mn L梁用碳锰钢,材料屈服极限345 MPa。弯曲工况模拟车辆满载在水平路面上行驶的情况,取动载系数2.5,取许用应力138 MPa。扭转工况模拟车辆在不平坦路面上行驶,通过车轮悬空来模拟,取动载系数1.5,取许用应力230 MPa。

1.2.2刚度约束

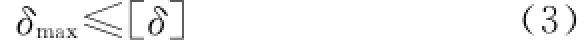

刚度约束通过限制车架最大竖向位移使得结构最大位移不超过理论许用值,即:

式中:δmax为车架竖向位移最大值;[δ]为车架许用位移值。

根据汽车设计理论,弯曲工况车架主要发生垂直方向的变形,车架最大竖向位移应小于10 mm,扭转工况可根据车架结构形式的不同取值,本文选取扭转工况车架许用位移值为20 mm。

1.2.3频率约束

行驶与执行压裂作业时,应尽量避免车架固有频率与激振频率发生耦合产生共振。设计过程中要求低阶模态频率应高于非簧载质量固有频率且低于发动机怠速运转频率,弹性模态应当尽量避开发动机及压裂泵正常工作产生激振频率,同时应避开路面的激励频率,即:

式中:fi为第i阶固有频率;fimin、fimax分别为其上、下界限值。

车架激励频率计算参见文献[3],底盘发动机及车台发动机怠速运转激励频率分别为46.7~53.3 Hz、93.3~106.7Hz,压裂泵工作频率为8.33~27.5 Hz,主要行驶路面激励频率为5.29~11.11 Hz,非簧载质量固有频率6~15 Hz。

1.2.4几何约束

几何约束通过对设计变量添加上、下限,设置其可变范围进行约束,界限值通常根据设计经验参考现有设计,考虑加工工艺等要求给出,即:

式中:x为设计变量;xmin、xmax分别为其上、下界限值。

1.3设计变量

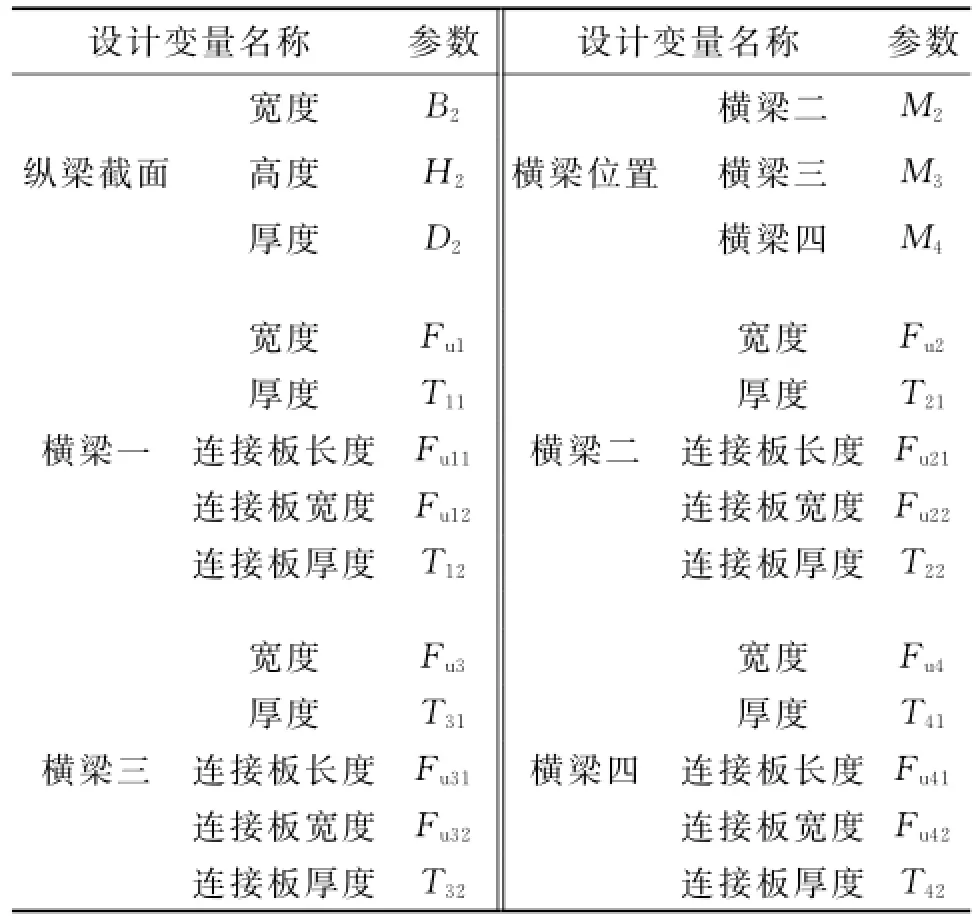

根据车架结构,选取纵、横梁截面尺寸及横梁的位置、梯形连接板结构尺寸作为优化设计变量,如表1所示。

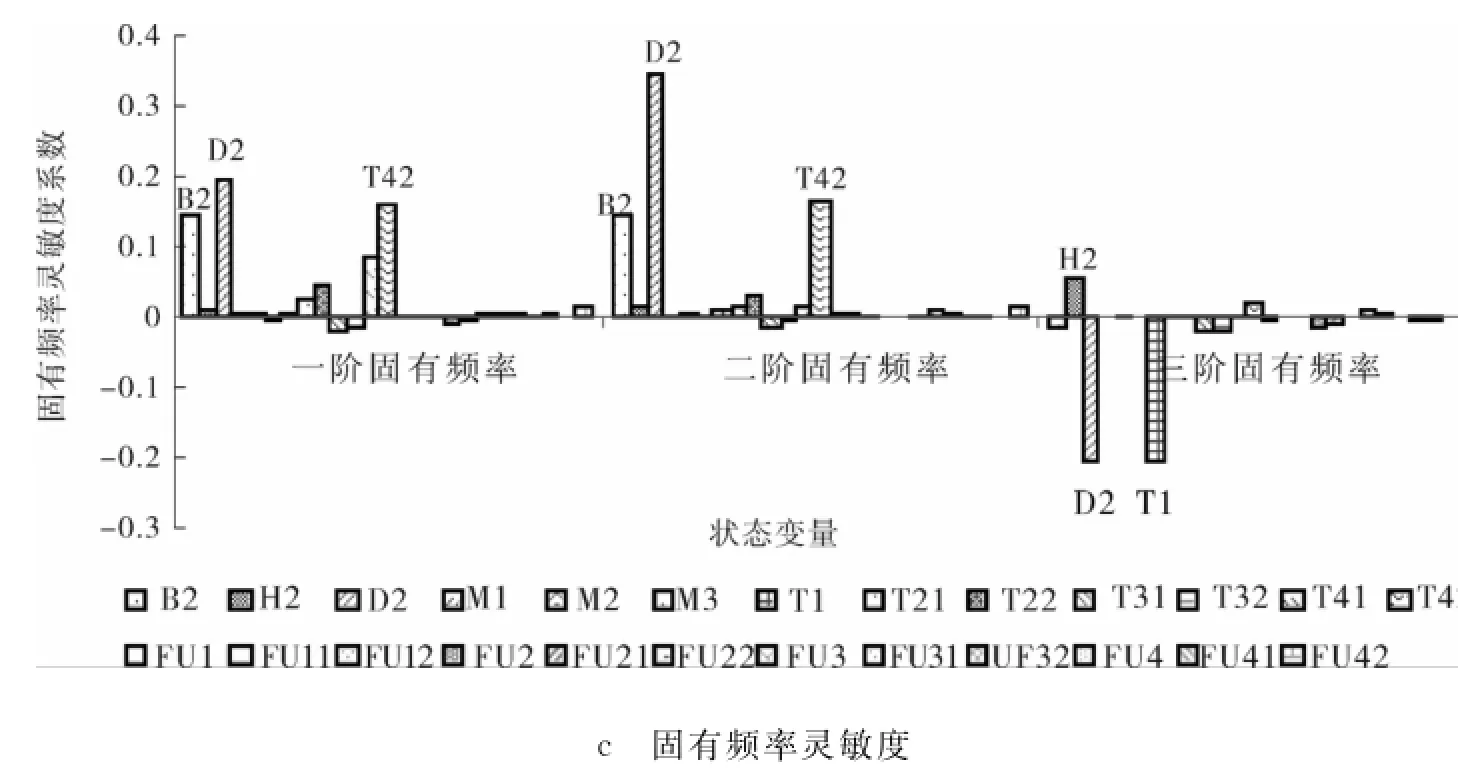

为提高优化计算效率,利用灵敏度分析、确定对车架结构性能影响较大的变量作为尺寸优化设计变量[4-5]。考虑满载弯曲、左前轮悬空扭转、右后轮悬空扭转、左前右后两轮同时悬空扭转4种典型工况应力、位移灵敏度以及模态前3阶固有频率,基于ANSYS梯度评估工具进行灵敏度分析,计算结果如图3所示。

图中,横轴为表征车架结构性能的参数,纵轴为灵敏度系数,绝对值越大表示对性能影响越大。结果表明,纵梁截面宽度B2、高度H2及厚度D2、第1根横梁宽度Fu1、第2根横梁宽度Fu2及梯形连接板宽度Fu21、第3根横梁宽度Fu3、梯形连接板宽度Fu31以及横梁位置M2、M3、M4对车架结构性能影响较大,将上述参数作为尺寸优化设计变量。

表1 设计变量定义

图3 灵敏度分析计算结果

2 优化设计与结果分析

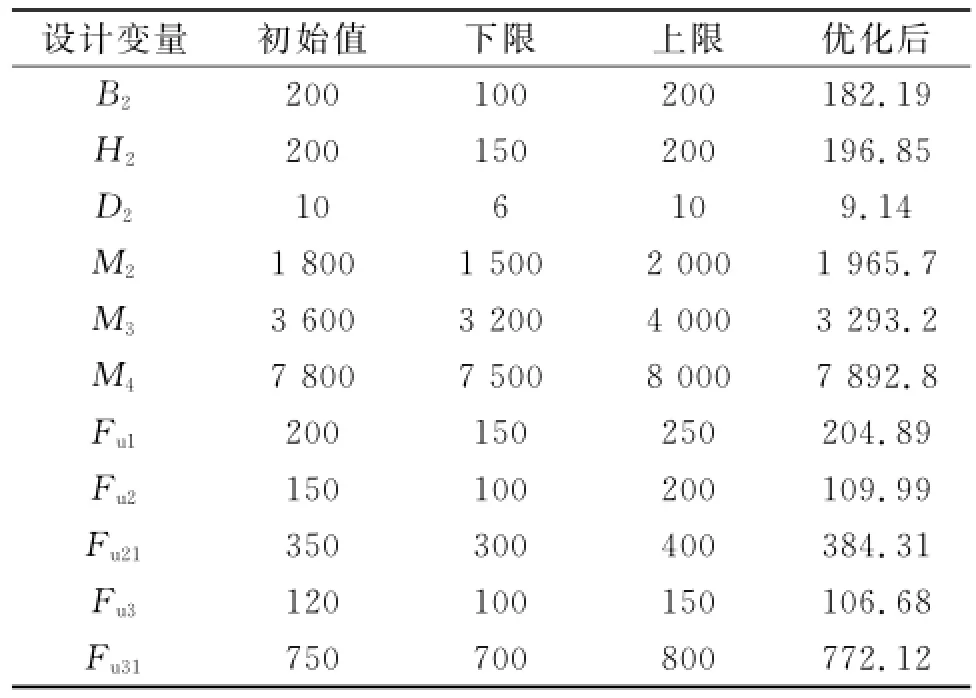

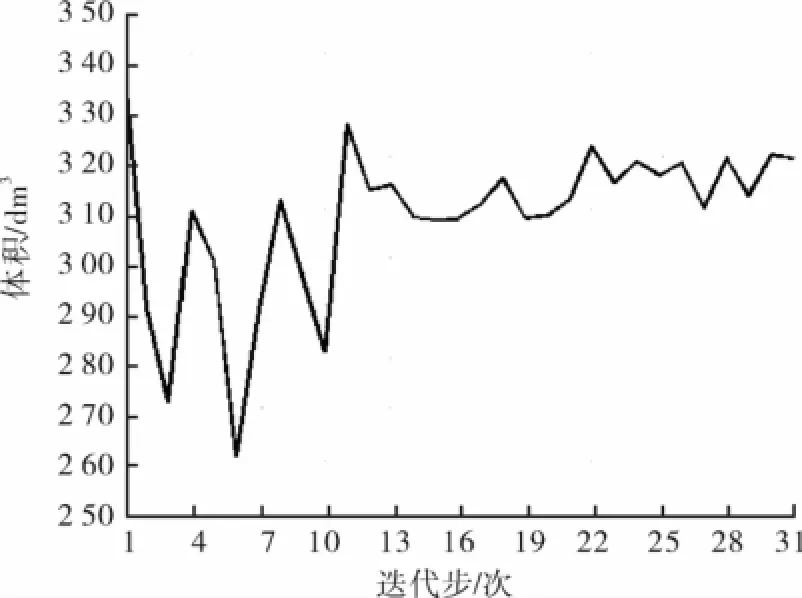

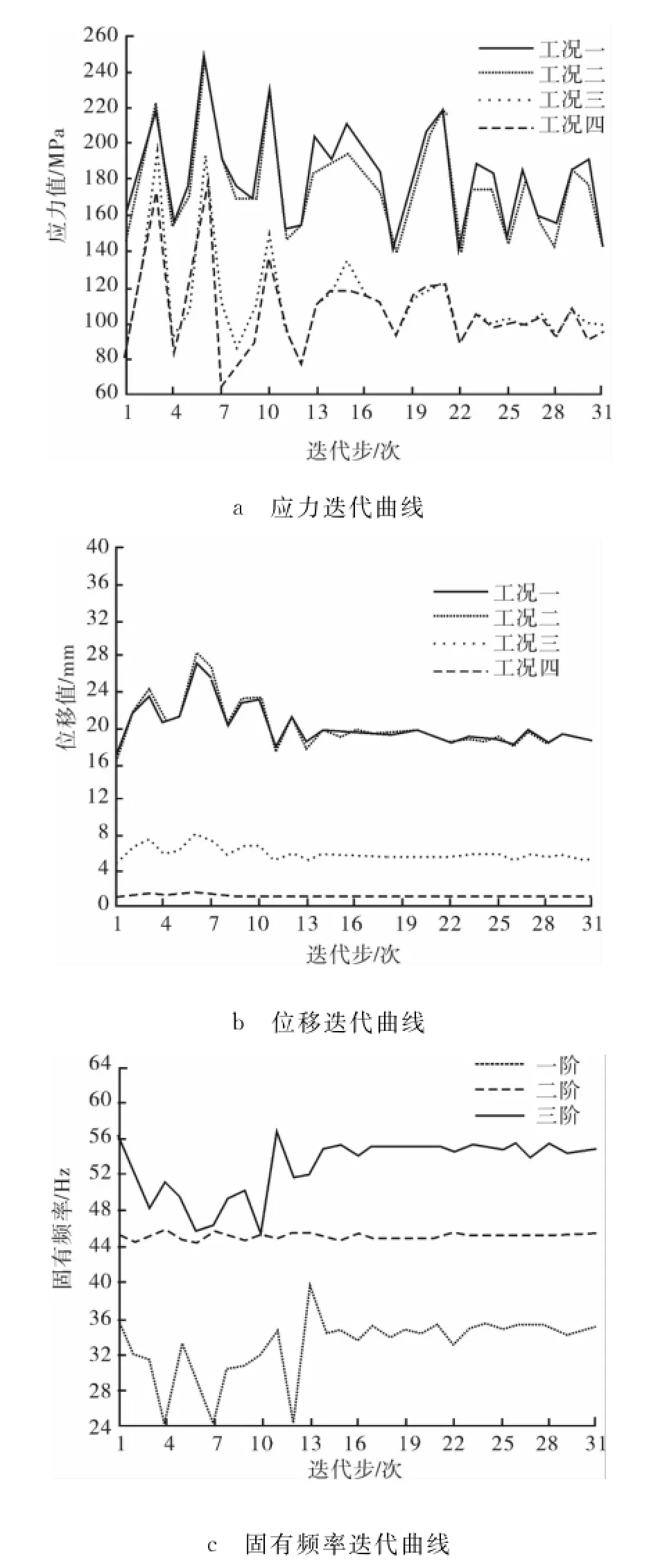

ANSYS优化设计建立在有限元分析基础之上,利用APDL参数化设计语言创建优化分析文件用于优化循环过程,包括建立车架参数化模型并完成载荷边界条件的施加,进行4种典型工况以及模态分析求解。通过参数化方式提取各工况应力、位移以及模态固有频率结果作为优化设计状态变量,计算车架总体积作为优化目标函数,将该完整过程保存为优化分析文件。进入OPT优化设计模块通过指定上述分析文件,声明优化变量并设置其界限值及收敛容差,选择零阶优化方法并设置优化循环最大迭代35次,执行优化分析过程,循环结束后查看设计序列,流程如图4所示。优化经过31次迭代收敛,各设计变量优化结果如表2所示,目标函数迭代曲线如图5所示,状态变量迭代曲线如图6所示。

图4 车架优化设计流程

表2 优化前后设计变量值 mm

图5~6中,工况一为满载弯曲工况,工况二为左前轮悬空扭转工况,工况三为右后轮悬空扭转工况,工况四为左前右后轮同时悬空扭转工况。由图5可以看出,体积目标函数在优化初始阶段变化幅度较大,后趋于稳定,优化后车架总体积减小,即质量减轻。由图6状态变量迭代曲线可知,优化后各工况最大应力、位移值较优化前都有所增大,但都符合设计要求,前三阶固有频率基本保持不变,说明优化后在减轻车架质量的同时仍满足车架承载能力要求。

图5 目标函数迭代曲线

图6 状态变量迭代曲线

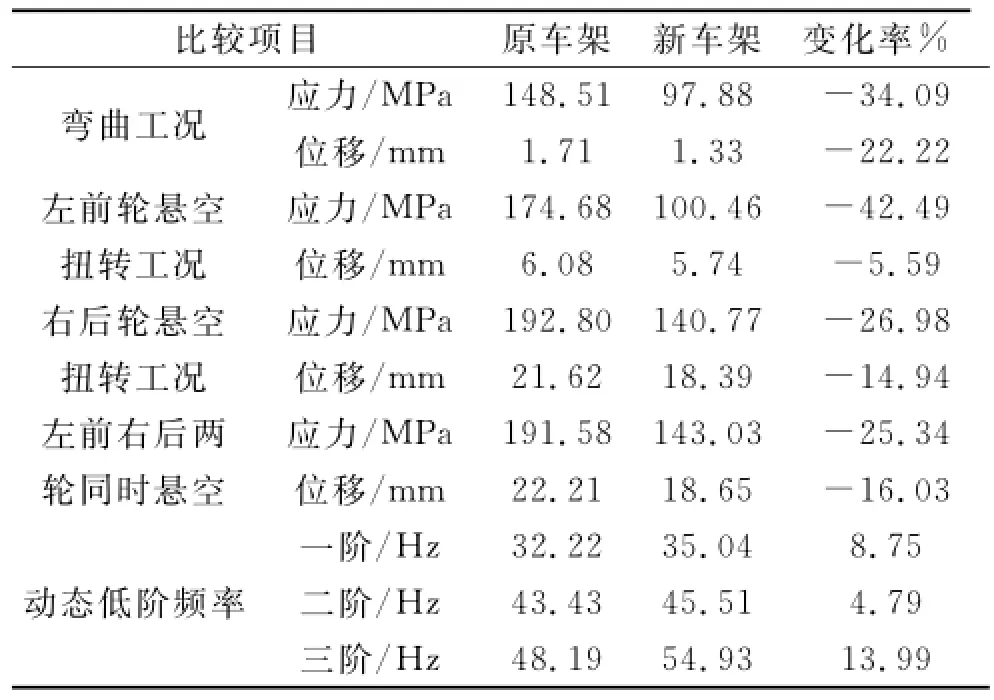

3 优化前后性能对比分析

为验证结构优化后车架静态、动态性能,建立优化前后车架有限元分析模型,计算车架在四种典型工况下应力和位移分布及模态频率,指定模态提取方法为Block Lanczos,计算并提取0~100 Hz频率范围内车架前3阶固有频率,计算结果如表3所示。

表3 优化前后车架结构性能对比

性能对比结果表明,右后轮悬空扭转工况及左前右后轮同时悬空扭转工况下最大变形量由原来21.6 mm、22.2 mm降低为18.39 mm、18.65 mm,满足车架设计要求许用位移值20 mm。第1阶固有频率提升到35.04 Hz,远离压裂泵工作频率范围8.33~27.5 Hz,第3阶固有频率增加到54.93 Hz,避开底盘发动机怠速激励频率范围46.7~53.3 Hz。新车架结构设计满足刚度、强度和动态特性要求,大幅提高整车承载能力。

4 结论

1) 基于ANSYS优化设计方法,以车架体积为目标,以静态刚度、强度以及动态固有频率为约束,依据灵敏度分析计算结果选取对结构性能影响较大的参数为优化设计变量,对车架结构尺度进行优化设计,获得最优设计方案。

2) 优化后车架在扭转工况的最大变形量满足设计要求,低阶固有频率得到提高,改善车架结构性能。本文研究方法改变了依靠类比假设-分析校核的传统设计理念,为实现车架轻量化设计提供现了优化设计方法。

[1]高媛,王红玲,单东升.2500型压裂车车架结构多目标拓扑优化设计[J].石油矿场机械,2015,45(5):49-53.

[2]刘齐茂.汽车车架的结构优化设计[J].机械设计与制造,2005(4):1-3.

[3]王红玲,单东升,高媛.压裂车车架动态特性分析与研究[J].装备制造技术,2015(2):69-71.

[4]马迅,过学迅,赵幼平,等.基于有限元法的结构优化与灵敏度分析[J].机械科学与技术,2002,21(4):558-561.

[5]曹文钢,曲令晋,白迎春.基于灵敏度分析的客车车身质量优化研究[J].汽车工程,2009,31(3):278-281.

Structure Optimization Design of 2 500 Fracturing Truck Frame

WANG Hongling1,SHAN Dongsheng2,GAO Yuan1

(1.School of Mechanical Engineering,Dalian University of Technology,Dalian 116024,China;2.Northern Heavy Industries Group Co.,Ltd.,Shenyang 110141,China)

As the main bearing component,the fracturing truck frame should have enough stiff-ness,strength and good dynamic characteristics.The optimization design of frame is conducted based on the theories and methods of structural optimization.The mathematical model is estab-lished and sensitivity analysis is introduced to choose the parameters of great influence on struc-ture performance as design variables.The volume is set as objective while the stiffness,strength under four typical working conditions and the first three order natural frequency are selected as performance constraints.The optimization analysis file is created based on ANSYS parametric de-sign language(APDL)and optimization is carried out in optimization design module.Performance comparison indicates that the properties of the frame after optimization are significantly im-proved,which provides guiding significance for structure optimization design of the frame.

fracturing truck;frame;optimization design;sensitivity analysis

TE934.202

A

10.3969/j.issn.1001-3482.2015.11.012

1001-3482(2015)11-0051-05

2015-05-21

辽宁省科技创新重大专项(201303003)

王红玲(1991-),女,山东临沂人,硕士研究生,主要从事机械设计与理论研究,E-mail:whl21204143@mail.dlut.edu.cn。