PDC钻头自动优化布齿设计软件平台建立

田红平,杨春雷

(江汉石油钻头股份有限公司,武汉430223)

PDC钻头自动优化布齿设计软件平台建立

田红平,杨春雷

(江汉石油钻头股份有限公司,武汉430223)

在PDC钻头产品结构中,布齿结构设计至关重要,直接影响PDC钻头的使用性能和寿命。利用PDC钻头切削力学分析程序计算钻头不平衡力和径向力/周向力比值,调整PDC钻头布齿结构,直到钻头力平衡与功力满足要求为止。采用人工探索的方式进行布齿结构设计,存在设计效率低、设计质量不稳定等缺点。利用MDO方法建立PDC钻头自动优化布齿设计平台,实现布齿结构自动优化设计,布齿结构设计时间仅为原来的1/16~1/8,其中人工干预时间仅为原来的1/96~1/48,布齿结构设计质量提高3~5倍,大幅降低了产品开发成本,提高了产品设计可靠性。

MDO;优化设计;PDC钻头;布齿结构

在PDC钻头设计过程中,布齿设计至关重要,直接影响PDC钻头的使用性能和寿命。目前,主要根据PDC钻头力学计算软件获得的钻头受力和切削情况调整PDC钻头布齿结构,采用人工探索的方式进行布齿设计,存在2个方面的问题:第一,设计效率低,布齿设计占用了大量的设计时间;第二,产品设计质量和可靠性不稳定,因设计经验和时间的限制,不能够获得最佳的布齿结构。国内外尚未见到能够实现PDC钻头自动优化布齿的设计平台。急需采用一种新的设计方法,提高产品设计的一致性与可靠性、缩短产品开发周期,而多学科、多目标优化设计(MDO)方法正是解决这一问题的有效手段。MDO方法不仅能够提高产品开发效率与可靠性,它还具备对复杂系统进行分析和研究的能力[1-8]。

本文利用MDO理论建立PDC钻头自动优化布齿设计方法,并基于Isight Fiper平台实现PDC钻头自动优化布齿设计,利用知识封装技术开发了适合产品设计人员使用的“PDC钻头自动优化布齿设计平台”,该平台能够提高产品设计质量与效率,缩短产品开发周期,降低产品开发成本,适应PDC钻头市场快速反应的特点。

1 PDC钻头布齿设计参数化与标准化

为了建立PDC钻头自动优化布齿设计流程,必须实现PDC钻头布齿设计参数化与标准化,主要包括:设计输入参数化与标准化、结果输出与评价参数化、标准化。

1.1布齿力平衡设计参数化与标准化

1) 设计输入参数化与标准化。在PDC钻头布齿力平衡设计过程中,输入变量为刀翼方位角,无论对于直刀翼还是螺旋刀翼钻头、输入变量均为直刀翼方位角。螺旋刀翼方位角由直刀翼方位角通过设计模板转换,仅作为PDC钻头切削力学分析计算软件的输入参数(中间输入变量),即对于螺旋刀翼钻头,参与PDC钻头切削力学分析计算的是螺旋刀翼方位角,但输入变量仍为直刀翼方位角。

2) 结果输出与评价参数化、标准化。对于PDC钻头布齿结构力平衡性能,采用PDC钻头切削力学分析计算软件进行评价,输出不平衡力与径向力/周向力比值,而不平衡力与径向力/周向力比值是反映钻头力平衡性能的重要指标,因此对于布齿结构力平衡性能采用不平衡力和径向力/周向力比值进行评价,即布齿力平衡设计输出结果为不平衡力和径向力/周向力比值。

1.2布齿功力设计参数化与标准化

1) 设计输入参数化与标准化。在PDC钻头设计模板中,布齿功力设计的输入变量为“齿间距离”调整值,“齿间距离”输入参数无实际几何或物理意义,由于该参数变化范围较小,并且通过一个参数可以控制钻头内锥、鼻部、肩部和保径部位的三维齿间距,实现功力设计,但该方法仅适合于人工布齿设计操作。为了实现PDC钻头布齿功力自动优化设计,需要重新制定设计输入变量。以齿心半径为布齿功力设计的输入变量,并重新制定PDC钻头布齿设计模板。

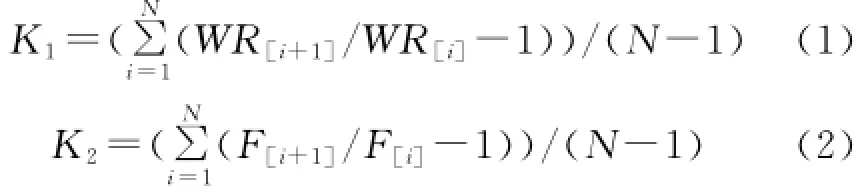

2) 结果输出与评价参数化、标准化。采用切削齿功率变化率K1和切削齿力变化率K2描述PDC钻头布齿功力设计结果,进行功力设计评价,K1和K2的定义如下所示:

式中:WR[i]为第i颗齿功率,W;F[i]为第i颗切削齿力,N;N为切削齿数量。

2 PDC钻头布齿优化模型建立

2.1力平衡优化模型建立

对于PDC钻头布齿结构力平衡设计,首先输入刀翼方位角生成布齿设计文件,然后利用PDC钻头切削力学分析计算软件进行分析,最后通过PDC钻头切削力学分析计算软件输出的不平衡力和径向力/周向力比值进行结果评价。

2.1.1设计变量

PDC钻头刀翼方位角为设计变量X:

式中:θi为第i号刀翼方位角,i≤9,即最大刀翼数量为9个。

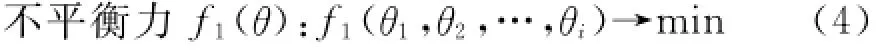

2.1.2目标函数

PDC钻头布齿结构力平衡优化设计,以不平衡力和径向力/周向力比值为优化目标,属于多目标优化问题,存在两个目标函数:

径向力/周向力比值

加权法是多目标归一化(Scalar)算法的代表算法之一,把多个目标转化成单一目标,指定的权重系数容易理解,可以通过成熟的单目标优化方法求解,因此对于布齿结构力平衡优化设计的多目标问题采用加权法处理。

加权法使用如下方式将多目标优化问题转化为单目标优化问题[9]:

式中:wi为权重系数(Weight Factor)。

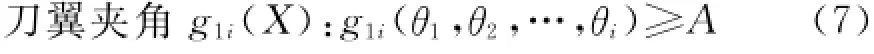

2.1.3约束条件

PDC钻头布齿结构力平衡优化设计,设计约束条件主要有夹角、夹角比值约束、不平衡力约束和径向力/周向力比值约束,具体约束条件为:

式中:A为刀翼夹角下限值(输入参数);i为刀翼数量,即存在i个刀翼夹角约束条件。

式中:a,b为刀翼夹角比值的上、下限,均为输入参数;i为刀翼数量,即存在i个刀翼夹角比值约束条件。

2.2布齿功力优化模型建立

2.2.1设计变量

在PDC钻头布齿功力设计之前,已经确定了钻头击碎线结构,通过几何关系可以获得钻头轮廓线,即齿心位置关系。通过上面的分析,拟利用下面方法进行设计变量转化。

假设在轮廓线上内锥、鼻部和肩部各个区域内齿心间距相等,则各个区域内相同刀翼上相邻切削齿三维齿间距相等,建立各个参数之间的几何关系,如图1所示。

图1 设计变量转化关系

1) 输入参数。

L1——内锥长度,mm;L2——鼻部圆弧长度,mm;L3——肩部圆弧长度,mm;R1——鼻部圆弧半径,mm;R2——肩部圆弧半径,mm;x1——第1颗齿齿心半径,mm;XO1——鼻部圆弧圆心半径,mm;XO2——肩部圆弧圆心半径,mm;β——内锥夹角,rad;γ——肩部圆弧夹角,rad。

2) 设计变量。

N1——内锥切削齿数量;N2——鼻部切削齿数量;N3——肩部切削齿数量;α11——扰动角度,rad,表示内锥最末一颗切削齿与鼻部起始圆弧半径之间的夹角;α21——扰动角度,rad,表示鼻部第1颗切削齿与鼻部起始圆弧半径之间的夹角;α22——扰动角度,rad,表示鼻部最末一颗切削齿与鼻部最末圆弧半径之间的夹角;α31——扰动角度,rad,表示肩部第1颗切削齿与鼻部最末圆弧半径之间的夹角;α32——扰动角度,rad,表示肩部最末一颗切削齿与肩部最末圆弧半径(水平线)之间的夹角。

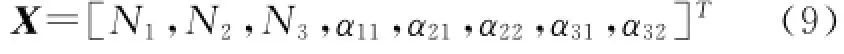

经过上面的分析,PDC钻头布齿功力设计变量转为:

2.2.2目标函数

PDC钻头布齿功力优化设计,以切削齿功率变化率K1和切削齿力变化率K2为优化目标,属于多目标优化问题,存在两个目标函数:

切削齿功率变化率f1(Δwr):

切削齿力变化率f2(Δfn):

对于PDC钻头布齿结构功力优化问题,仍然采用加权法处理。

2.2.3约束条件

PDC钻头布齿结构功力优化设计,设计约束条件主要齿数、三维齿面间距、和三维齿尾间距。

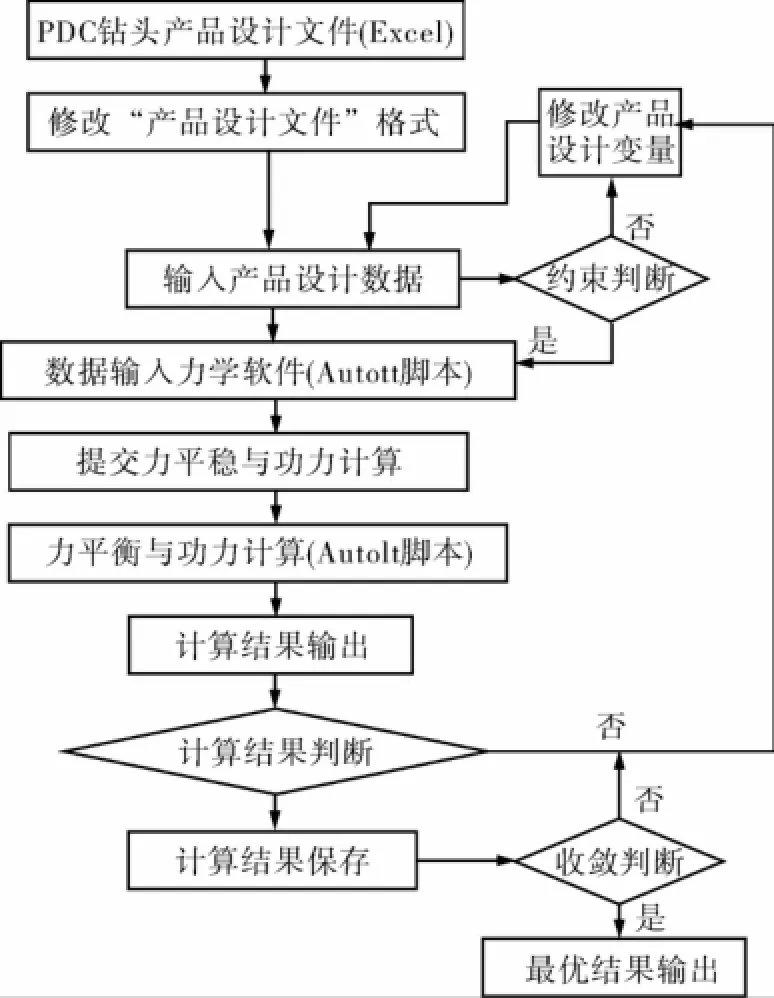

3 PDC钻头布齿集成优化流程与算法

利用Isight多学科多目标优化设计平台,建立PDC钻头布齿结构集成优化流程,该平台集成了PDC钻头产品设计文件(Excel)、PDC钻头切削力学分析软件、自主开发的PDC钻头三维齿间距自动测量程序和AutoIt脚本程序等,PDC钻头布齿结构集成优化流程如图2所示。

针对PDC钻头布齿结构优化设计问题特点,对于力平衡优化设计,拟选用全局优化算法中的自适应模拟退火法(ASA)和自动优化专家算法(Pointer)。对于功力优化设计,拟选用数值算法中的序列二次规划(NLPQL)和全局优化算法中的自适应模拟退火法(ASA)。经过大量实际算例测试,最终确定力平衡优化设计采用自动优化专家算法(Pointer),功力优化设计采用自适应模拟退火法(ASA)。其中,Pointer包括4个方法的组合:线性单纯形法(linear simplex)、序列二次规划法(sequential quad ratic programming(SQP))、最速下降法(downhill simple)和遗传算法(genetic algorithms)[8]。

图2 PDC钻头布齿结构集成优化流程

4 应用实例

以不同尺寸的胎体和钢体PDC钻头为例,利用建立的“PDC钻头自动优化布齿设计平台”进行布齿结构自动优化设计,检验平台使用性能。

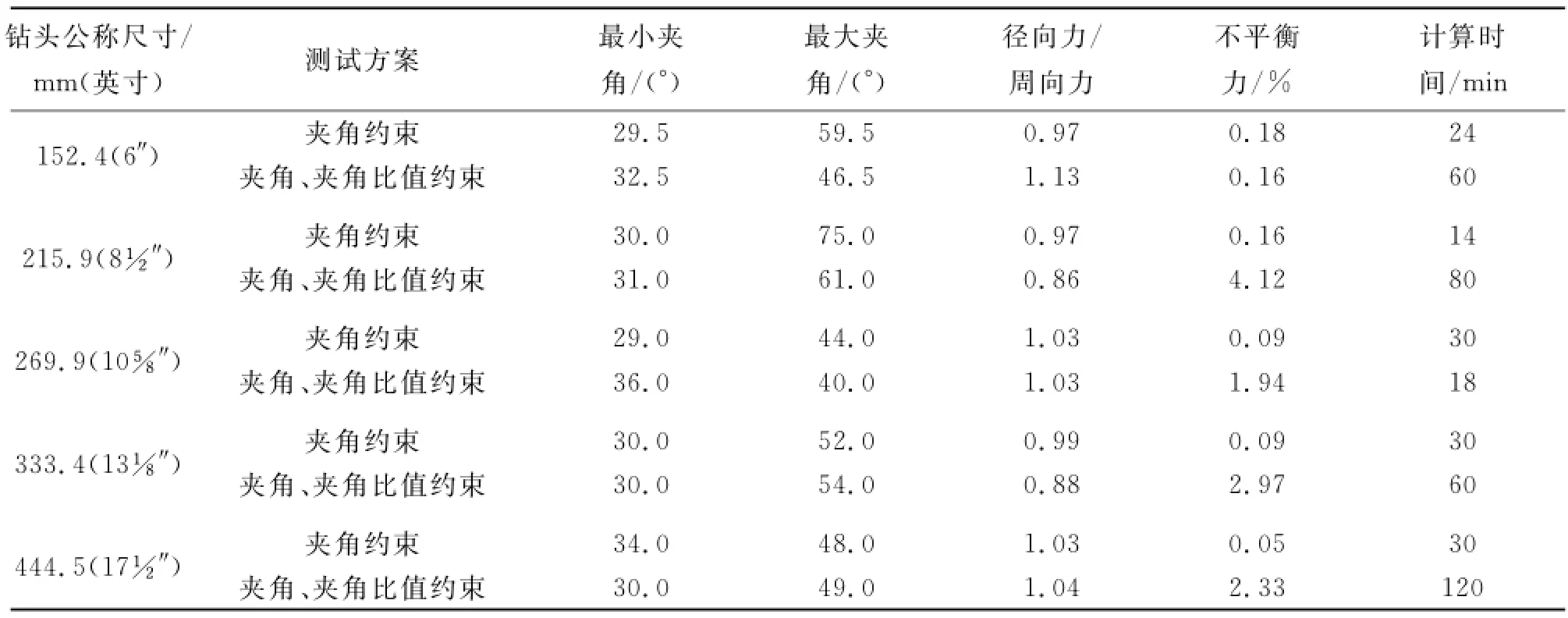

4.1“力平衡优化”功能模块应用

对于PDC钻头布齿“力平衡优化”模块,按照夹角约束条件(设计人员采用的常规设计方式),在30 min以内便可获得0.9≤径向力/周向力≤1.1、不平衡力小于1%的布齿结构,而采用传统的人工布齿设计方式需要6~8 h,并且仅能获得0.7≤径向力/周向力≤1.3、不平衡力小于5%的布齿结构;按照夹角约束、夹角比值约束条件(考虑刀翼切削岩屑量与夹角的匹配关系),在120 min内能够找到优化的布齿结构,而采用传统的人工布齿设计方式则可遇不可求,如表1所示。采用“力平衡优化”功能模块进行布齿力平衡设计,人工操作时间不超过3 min。

4.2“功力优化”功能模块

针对某厂152.4 mm(6英寸)胎体PDC钻头,给定内锥、鼻部和肩部齿数,设定内鼻扰动角、鼻内扰动角、鼻肩扰动角、肩鼻扰动角和肩规扰动角上、下限值,约束三维齿面与齿尾间距,以切削齿功率变化和切削齿力变化为优化目标,获得的布齿结构功力优化结果如图3~4所示。采用“功力优化”功能模块进行布齿功力设计,计算时间仅为1 h,其中人工操作时间不超过3 min;而采用传统的人工布齿设计方式则需要4 min以上。

表1 “力平衡优化”功能模块应用实例

图3 齿心间距比值随齿号的变化

图4 三维齿间距随齿号的变化

5 结论

1) 利用MDO理论建立了PDC钻头布齿结构优化设计方法,构建了PDC钻头自动优化布齿设计平台,实现了布齿结构力平衡和功力自动优化设计。

2) 实现了PDC钻头布齿力平衡设计和功力设计数据输入、结果输出与评价参数化、标准化,利用布齿功力变化率实现了对功力设计结果的数学描述。

3) 建立了PDC钻头布齿结构力平衡优化和功力优化模型,力平衡优化模型以刀翼方位角为设计变量,R/C和不平衡力为优化目标,刀翼夹角和夹角比值为约束条件;功力优化模型以布齿数量、切削齿扰动角度为设计变量,布齿功力为优化目标,三维齿间距为约束条件。

4) 通过对优化算法特点分析与应用测试,确定了自动优化专家算法(Pointer)适合于解决力平衡优化设计问题,自适应模拟退火法(ASA)适合于解决功力优化设计问题。

5) 利用“PDC钻头自动优化布齿设计平台”进行钻头布齿设计,布齿结构设计时间仅为原来的1/16~1/8,其中人工操作时间不超过3 min(仅为原来的1/96~1/48)。

6) 利用“PDC钻头自动优化布齿设计平台”进行钻头布齿设计,提高了布齿结构设计质量。

[1]Van der Velden.CAD to CAE Process Automation Through iSIGHTFD[C]//Engineous Software.,GT 2007-27555 Proceedings of the ASME Turbo Expo Montreal,2007.

[2]YanYee Andy Ko.The Multidisciplinary Design Optimization of a Distributed Propulsion BWBAircraft [D].Virginia Polytechnic Institute and State University,2003.

[3]鲁桂荣,肖文生,董维彬,等.PDC钻头CAD系统研究与开发[J].石油矿场机械,2008,37(5):22-27.

[4]李金从,邓家褆.多学科优化集成设计框架[J].现代制造工程,2003(3):77-79.

[5]余雄庆.关于多学科设计优化计算框架的探讨[J].机械科学与技术,2004(3):286-289.

[6]王奕首,史彦军,滕弘飞.多学科设计优化研究进展[J].计算机集成制造系统,2005(6):751-756.

[7]Giesing J,Brathelemy J F M.Summary of Industry MDO Applications and Needs[C].AIAA-98-4737.

[8]Michael H.Love.Multidisciplinary Design Practices from the F16 Agile Falcon[C].AIAA 98-470.

[9]赖宇阳.Isight参数优化理论与实例详解[M].北京:北京航空航天大学出版社,2012:146,191.

Establishment of Automatic Optimization Design Platform for Cutter Arrangement of PDC Bits

TIAN Hongping,YANG Chunlei

(Kingdream Public Limited Company,Wuhan 430223,China)

Among the structure of PDC bits,design of cutter arrangement is vital,which will directly affect the application performance and service life of PDC bits.Mechanical analysis procedure for cutting structure of PDC bits is utilized to calculate the unbalanced force and radial force/circumferential force ratio of bits,cutter arrangement of PDC bits is adjusted,until force balance and power as well as cutting force of bits can meet the requirements.Disadvantages like low design efficiency and unstable design quality normally exist when design cutter arrangement with artificial research method.Use MDO method to set up automatic optimization design platform for cutter arrangement of PDC bits,and realize automatic optimization design for cutter arrangement,the cutter arrangement design time is only 1/16~1/8 of previous,wherein,artificial intervention time is only 1/96~1/48 of previous,but cutter arrangement design quality is 3~5 times of previous,which dramatically decrease product development cost and enhance product design reliability. Keywords:MDO;optimization design;PDC bits;cutter arrangement

TE921.102

A

10.3969/j .issn.1001.3482.2015.11.005

1001-3482(2015)11-0022-05

2015-03-26

田红平(1967),男,湖北天门人,高级工程师,硕士,2003年毕业于华中科技大学机械工程专业,现从事石油机械研发、制造与管理工作,Email:kingdreamthp@126.com。