一趟管柱防砂堵水集成工艺技术应用

何 连,刘贤玉,黄 清,曹 峰,杨仲涵

一趟管柱防砂堵水集成工艺技术应用

何连1,刘贤玉1,黄清2,曹峰1,杨仲涵2

(1.中海石油(中国)有限公司湛江分公司,广东湛江524057;

2.中海油能源发展股份有限公司工程技术湛江分公司,广东湛江524057)①

北部湾某油田调整井A12H在水平段钻遇水层,为防止油井过早出水,在南海西部首次尝试一趟防砂管柱带2个遇水遇油膨胀封隔器进行完井。通过控制井眼轨迹、调整泥浆性能、优化防砂管柱、摩阻计算、采用具有储层保护效果的钻完井液体系等措施为管柱顺利到位、工艺成功实施提供保障。应用结果表明:该完井工艺不仅缩短了完井时间,而且防砂堵水效果好,能延长油井寿命,降低油田开发成本,提高油气采收率,对海上类似作业具有很好的借鉴作用。

水平井完井;自膨胀封隔器;控水;防砂;摩阻

北部湾某油田新增调整井A12H,井深3 881 m,开发层位为L3Ⅰ油组,压力系数1.01,地层温度约133℃。岩性以大段褐灰色油页岩、泥岩为主,夹杂泥质粉、细砂岩,目的层钻进过程中有掉块现象。在水平段钻遇了8 m厚的水层,若不采取控水措施,生产过程中存在极大的出水风险,导致产量达不到配产,甚至使油井过早水淹报废。为了防止油井过早水淹,在南海西部首次尝试了一趟防砂管柱带2个遇水遇油膨胀封隔器进行完井,实现了防砂及控水目的,并且节省了作业时间,降低了油田开发成本,对海上类似作业具有很好的借鉴作用。

1 工艺研究

1.1遇油遇水自膨胀封隔器

1.1.1结构

遇油、遇水自膨胀封隔器可根据地层油水分布情况、井筒条件、作业要求等,随防砂管柱一同下入井内,进行地层封隔。当封隔器到达预定位置后,胶筒在井下遇油或遇水后自动膨胀,膨胀后胶筒紧紧地贴住井壁,无需井口加压或内管柱胀封作业,便可实现油井分段隔离的效果。主要由接箍、基管、挡环和胶筒组成,结构如图1所示[1]。

图1 遇油遇水自膨胀封隔器结构

1.1.2技术优点

与常规祼眼封隔器、ECP封隔器相比较,自膨胀封隔器优点如下[2-4]:

1)普通封隔器下到位后需要井口加压或下内管进行胀封,而自膨胀封隔器无机械运动部件,封隔器遇油或遇水后能自动膨胀,可靠性更高。

2)自膨胀封隔器橡胶的膨胀率高,即使在不规则井眼处,也能贴紧井壁,实现无间隙挤压式填充封隔,密封效果好。

3)由于能自动膨胀,施工工艺简单,可大幅缩短作业时间,降低完井风险,减少作业费用。

4)对井壁变化的适用性强,可自动补偿环空间隙,实现开发过程中井眼变化后的多次密封,有效支撑井壁,降低因产液冲蚀、井眼坍塌造成井眼半径变化导致的密封失效现象,非常适合在裸眼井段中使用。

5)延缓了水平井含水的上升,延长了油井低含水采液周期,避免修井和井下作业,降低维护成本,延长油井寿命。

试验及应用结果表明:只有将遇油膨胀橡胶与遇水膨胀橡胶结合在一起的封隔器,才有较好的控水隔离效果,单独使用1种橡胶效果不明显。

1.1.3封隔器参数设计

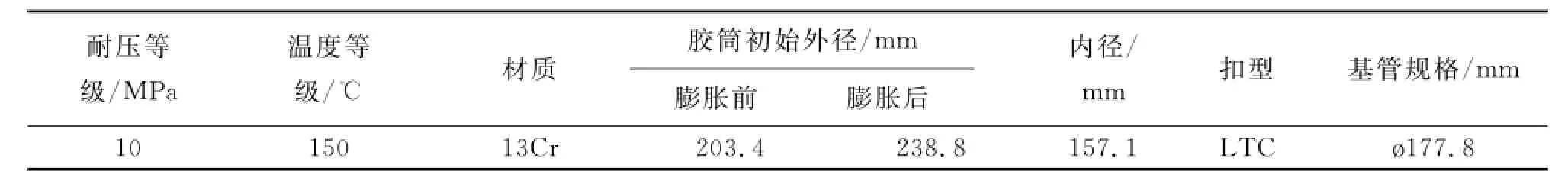

A12H井设计生产压差为6MPa,井底温度133℃,CO2分压2.13 MPa,为腐蚀环境。综合考虑,确定封隔器承压等级为10MPa,温度等级为150℃,采用具抗腐蚀性能的13Cr材质,封隔器参数如表1。

表1 封隔器参数

为保证封隔器有较好的分层堵水效果,封隔器应下在地层较为稳定、抗压强度较高的砂岩层段,避开泥页岩层段以及井径过大井段。设计A12 H井膨胀封隔器下深分别为3 680、3 705 m,所处井段泥质含量分别为15.6%、17.5%,避开了不稳定泥页地层,并且这2处井径分别为218.4、217.4 mm,而胶筒外径最大能膨胀到238.8 mm,满足密封条件。

1.2防砂工艺

1.2.1防砂方式确定

通过对国外防砂方式优选方法的对比,并结合中国石油大学对中国海上各油田大量不同防砂方式下的产能统计及防砂效果分析结果,海上油田选用砾石充填或者优质筛管防砂的参考依据为[5]:

1)泥质含量<10%,选用优质筛管。

2)泥质含量>10%,粘土矿物组份以蒙脱石、伊蒙混层为主,吸水膨胀性强,选用砾石充填。

3)泥质含量>20%,粘土矿物组份以高岭石、伊利石为主,吸水膨胀性弱,可选用优质筛管;当均匀系数UC<10,可选用金属网布优质筛管或者金属棉优质筛管;当UC>10,只能选用金属棉优质筛管,不适合金属网布优质筛管。

1.2.2优质筛管挡砂精度设计

传统挡砂设计方法:Coberly架桥理论推荐e= (2.5~3.0)d90;Saucer完全挡砂准则推荐采用(5~6)d50砾石孔喉直径作为挡砂精度。

适度出砂开采设计方法(结合出砂模拟评价试验)推荐e=4.5d90,控制出砂量0.5‰左右,可相对于Coberly方法提高优质筛管渗透性能33%~77%。

2 技术难点分析

2.1防砂管柱下入摩阻大

摩阻的大小与管柱、井壁、套管、钻井液之间的摩擦有关,影响摩阻的主要因素有井斜角、井眼曲率、泥饼的润滑性、井眼清洁程度、井眼的规则程度、井深、管柱结构与质量、钻井液性能等。造成A12 H井钻防砂管柱下入摩阻大的原因主要有以下4点:

1)裸眼段长544 m,存在大量泥、页夹层,泥页岩地层会加大管柱下入摩阻,容易使管柱发生粘卡遇阻。

2)该井段泥页岩易水化,井壁易坍塌,导致井壁不规则,由于水平段存在大量砂泥岩夹层,在砂泥岩交界容易形成大量台阶面,加大了管柱下入的难度。

3)井眼轨迹较为复杂,直井段仅240 m,井深573 m处井斜30°,井段最大全角变化率4.03°/30 m,水平段最大井斜87°,水平位移为2 507 m。一般来说,进入大斜度井段后管柱会完全贴在下井壁上,造成送入管柱推力不够,管柱在大狗腿度处容易遇阻。

4)水平段最小井径仅213.3 mm,而膨胀封隔器初始外径为206.4 mm,与井眼间隙最小仅为3.4 mm;每个封隔器长达5.7 m,且刚度较大,存在下入不到位的风险。

2.2井控和储层保护难度大

目的层L3Ⅰ油组气油比达到478 m3/m3,井控难度大,裸眼完井风险较高。钻完井液比重过低容易诱发井涌和井喷,比重过高容易对储层造成污染,必须选择合适的钻完井液体系和比重,在确保作业安全的前提下力求减轻对储层造成伤害。

2.3循环打通压力较高

水平段钻井液密度为1.37 g/cm3,塑性黏度38 mPa·s,屈服值为19.5 Pa,使得防砂管柱下入时打通循环压力可能较高。出于安全考虑,下入过程中打通循环泵压不能高于6.8 MPa,否则容易造成悬挂封隔器提前坐封,造成井下复杂情况。

3 技术措施

3.1钻井过程中优化井眼轨迹与泥浆性能

3.1.1优化井眼轨迹

采用旋转导向工具进行井眼轨迹控制,实时监测近井钻头井斜、方位角的变化情况,并采用Compass软件对井眼轨迹进行实时分析与优化,尽量避免较大的扭方位与狗腿度。钻后全井没有明显的局部增斜和降斜井段,降低了由于井眼轨迹不光滑导致的摩阻。另外在钻进过程中进行实时伽马测井,确保在油层中钻进;钻进结束后倒划眼起钻,短起下钻通井,修整井壁,使井眼尽可能通畅。

3.1.2优化泥浆性能

采用无固相无机盐钻井液体系,有效保护储层。为保持井壁稳定,泥浆密度控制在1.37 g/cm3左右,减少泥页岩的剥落;使用PF-FLO来控制泥浆滤失量在5 m L以内,减少滤液的侵入;钻进过程中加入1%~2%的PF-UHIB,降低表面张力,防止泥页岩水化膨胀;在泥浆中加入2%~3%的屏蔽暂堵剂PF-QWY,改善泥饼质量,加入5%PF-GJC、3% PF-GBL及3%PF-LPF H增强泥浆封堵性。

为保持井眼清洁,泵排量在2 000 L/min以上,维持泥浆漏斗黏度在55~70 s,YP>15 Pa,R6/R3 在8/6以上。当黏度低时,往循环系统缓慢加入PF-VIS提高黏切;黏度过高时,用与循环系统钻井液密度一致的盐水补充到井浆中。

为保持泥浆的润滑性,钻进中在泥浆中加入1%~2%的PF-LUBE;下钻通井到底后,循环调整钻井液,适当降低钻井液黏切性能,增强钻井液润滑性,降低后面管柱下入摩阻。

3.2防砂管柱下入性分析

3.2.1封隔器可下入性分析

由于封隔器外径与井眼间隙较小,刚度较大,在弯曲井段可能存在封隔器刚度和井眼形状不相容导致的“硬卡”,这种时候,施加再大的力都无法使井下管柱通过,如图2所示。由图2可以看出:封隔器遇阻主要是因为环空间隙较小、井眼曲率较大、管柱刚度较大所致。

图2 管柱在弯曲井眼内遇阻

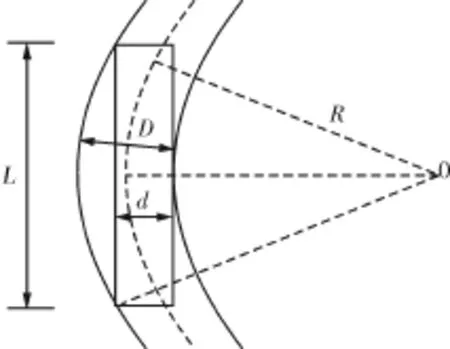

图3 管柱在弯曲井眼内通过

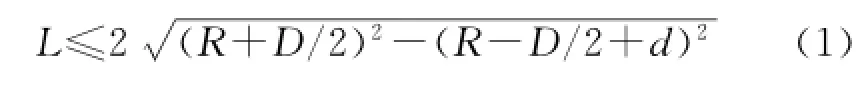

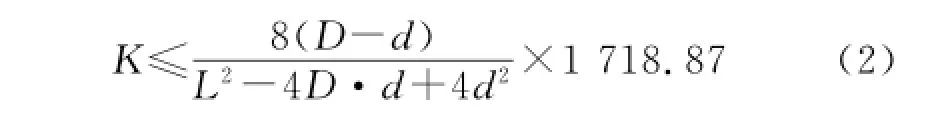

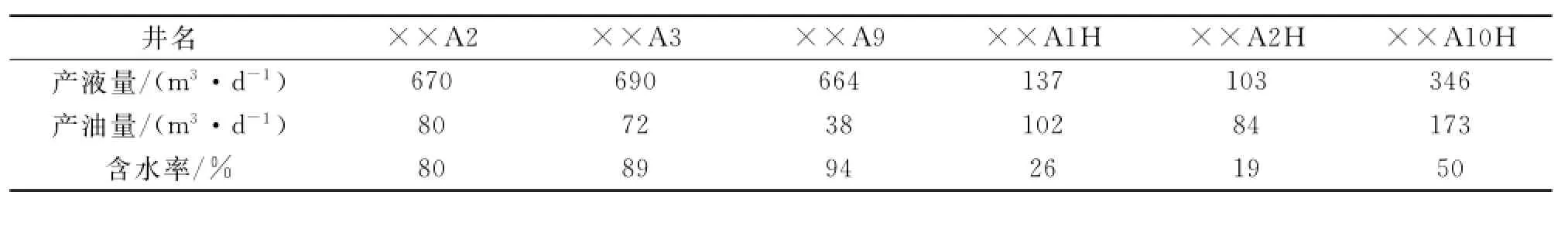

假设管柱与井眼之间没有间隙值,且两端无支点,则由O点作完井管柱的垂线,交于作业管柱处,如图3所示。假设管柱为刚性,根据几何关系,管柱长度L、井眼直径D、管柱直径d与井眼曲率半径R之间的关系为

作业管柱的下入和井眼曲率的关系由上述几何关系确定,从而可以得到管柱对井眼曲率的限制,作业管柱下入过程中允许其顺利下入的最大井眼曲率表达式为

式中:K为刚性管柱所能通过的最大井眼曲率,(°)/30 m;L为刚性管柱的长度,m;R为井眼曲率半径,m;D为井眼直径,m;d为管柱外径,m。

本井数据:膨胀封隔器最大外径ø206.4mm,井眼外径ø215.9mm,井段最大全角变化率达到4.03°/30 m,封隔器长度5.7 m(包括变扣)。

井眼曲率变径为

可通过的封隔器最大长度为

计算结果表明:封隔器长度5.7 m<Lmax=27.4 m,说明封隔器能下入全角变化率最大的井段。

3.2.2管柱摩阻分析

为保证防砂管柱能在较长的泥页岩裸眼井段中一次性下入到位,采用软件进行了摩阻分析,取套管内摩擦因数为0.35,祼眼内摩擦因数0.5,计算结果如表2。

当采用ø127 mm钻杆送入时,钻杆在2 612~2 648 m出现了正弦屈曲,悬重仅为206 k N,中性点969.8 m,井下大部分管柱都处于受压状态,没有处理复杂情况的能力,管柱下入存在极大的风险。由于防砂管柱下端带有2个大外径的封隔器,管柱遇阻的可能性较大。例如考虑遇阻200 k N时,钻杆在2 338~2 655 m出现了正弦屈曲,悬重为8 k N,中性点28 m,几乎整个井筒里的管柱均处于受压状态。

当采用ø139.7 mm钻杆送入时,没有出现屈曲,但是出现复杂情况时,处理能力非常有限。例如考虑遇阻200 k N,钻杆将在1 148~2 099 m出现了正弦屈曲,悬重仅112 k N。

为提高处理复杂情况的能力,根据水平井钻具倒装原理,在上部井斜较小井段加上500 m的加重钻杆,其余送入钻具全部选用ø139.7 mm钻杆,管柱组合为:ø139.7 mm钻杆×2 200 m+ø139.7 mm加重钻杆×500 m+ø139.7 mm钻杆×540 m+防砂管串,即使考虑遇阻300 k N时,仍然完全满足作业强度要求。

3.3防砂管柱优化

3.3.1优化防砂管柱组合

由于ø168.3 mm防砂管串上带有两个大外径的封隔器,长祼眼段下入时存在风险,为使管柱更易下入,优化封隔器下部管柱组合为:封隔器+ø139.7 mm盲管1根+MTB101密封筒ø139.7 mm短盲管1根+ø139.7 mm浮鞋。由于管柱下端有小外径ø139.7 mm浮鞋及ø139.7 mm盲管的导向作用,减少了在不规则井眼处遇阻的可能性,且下钻遇阻可以边循环边下钻,有效降低了管柱下入风险。

3.3.2优化冲管

海上完井作业中普遍采用ø73 mm油管作为冲管,但由于该井井深达到了3 881 m,三开钻井液密度为1.37 g/cm3,塑性黏度38 mPa·s,屈服值为19.5 Pa,经计算采用ø73 mm油管作为冲管时,在排量为800 L/min时,泵压已达到6.2 MPa,处理复杂情况能力有限。使用ø88.9 mm油管时,泵压为4.8 MPa。因此采用ø88.9 mm油管作为冲管,以降低循环泵压,提高处理复杂情况能力。

为使ø88.9 mm冲管在筛管中容易下入,冲管接箍都进行倒角处理。实际管柱到位后循环参数为:排量516 L/min,泵压4 MPa。

4 现场应用

4.1现场作业关键点

1)由于顶部封隔器投球坐封,所有下井钻杆、冲管及钻孔管必须严格用通径规通径。

2)由于钻孔管下端带有浮鞋,下钻过程中每300 m灌浆1次,每500 m打通1次,打通过程中控制泵压不超过3.5 MPa。

3)裸眼段为避免发生黏卡等复杂情况,连续下钻期间不灌浆、不打通。

4)下钻过程中严格控制好下放速度,以免产生过大的激动压力。狗腿度较大处控制下钻速度0.1 m/s。

5)到位后用完井液替出井筒内钻井液,裸眼段替入破胶液,解除井壁滤饼。

6)投ø48 mm空心球,正加压坐封悬挂封隔器。

7)上提管柱悬重至中和点,正转30圈倒扣脱手成功。

8)由于解除了井壁上的滤饼,井筒漏失增大,起钻过程中进行循环灌浆。

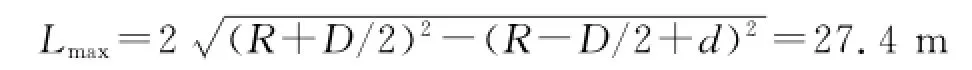

4.2应用效果

A12H在目的层钻进时由于钻遇了水层,完井过程中使用一趟防砂管柱带2个遇油遇水封隔器来封堵水层,成功避免了生产过程中出水问题,实际产量较设计产量有显著提高,如表3,目前生产状况良好,达到了预期的效果。

表3 A12H井实际产量

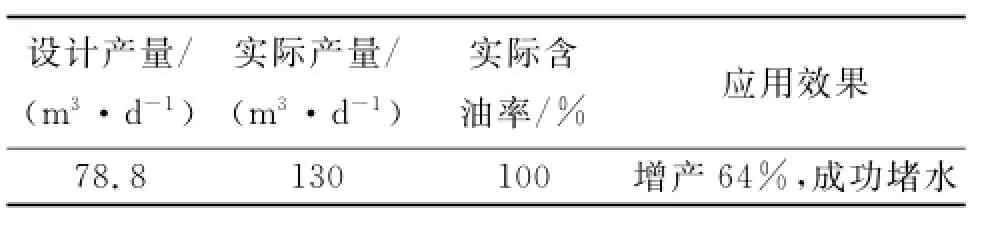

对比近年来邻近油田在钻遇水层后的2种最常用开发方式:①不采取控水方式开发;②下尾管,固井,射开油层,下分层防砂、控水管柱。第1种开发方式会使油井含水率较高,只得通过提液来保证产油量,表4为邻近油田部分井不控水时生产情况。第2种开发方式虽然可以取得较好的控水效果,由于要下尾管、固井、射孔,作业时间相对较长,导致作业成本较高。一趟防砂管柱带2个遇油遇水封隔器来封堵水层与采用尾管射孔控水时作业时间的对比如表5。

表4 邻近油田不控水时生产情况统计

表5 膨胀封隔器控水与尾管射孔控水作业时间对比

5 结论

1)遇油遇水膨胀封隔器结构简单,操作方便,坐封可靠,技术优势明显。

2)施工前进行封隔器可入性分析,防砂管柱摩阻计算,优化防砂柱组合,为管柱顺利下入到位及工艺成功实施提供保证。

3)一趟管柱防砂堵水集成工艺技术简单,可简化完井作业工序,缩短完井时间,分层堵水效果好,能延长油井寿命,降低油田开发成本,提高油气采收率,对海上类似作业具有很好的借鉴作用。

[1]张国文,沈泽俊,童征,等.遇油遇水自膨胀封隔器在水平井完井中的应用[J].石油矿场机械,2012,41(2):41-44.

[2]沈泽俊,高向前,童征,等.遇油自膨胀封隔器的研究与应用[J].石油机械,2010:38(1):39-43.

[3]徐鑫,魏新芳,余金陵.遇油遇水自膨胀封隔器的研究与应用[J].石油钻探技术,2009,37(6):67-69.

[4]孙志文,程维恒,吴志均,等.阿姆河大斜度酸性气井永久分段完井工艺[J].石油钻采工艺,2014,36(2):68-71.

[5]杨喜柱,刘树新,薛秀敏,等.水平井裸眼砾石充填防砂工艺研究与应用[J].石油钻采工艺,2009,31(3):76-78.

Integration Technology Application of Sand Prevention and Water Controlling in one Procedure

The water layer were drilled during the horizontal section in A12 H well,which may resulted in water breakthrough in oil well,so the sand-prevention string with two Oil\water-swelling is used in completion.The methods of controlling wellbore trajectory,mud properties adjustment,sand-prevention string optimization,friction calculation,choosing reservoir protection drilling fluid is used to assure the string running in place.The application results show the completion process can reduce the completion time,the effect of sand-prevention and water shut-off is good.It can extend the life of the well,reduce the cost of field development,and improve oil recovery.The practice can provide experience for the similar operation.

horizontal well completion;inflatable packer;water controlling;sand prevention;friction

TE925

B

10.3969/j.issn.1001-3482.2015.10.021

1001-3482(2015)10-0085-05

HE Lian1,LIU Xianyu1,HUANG Qing2,CAO Feng1,YANG Zhonghan1

(1.Zhanjiang Branch of CNOOC Ltd.,Zhanjiang 524057,China;2.Zhanjiang Branch of CNOOC Energy&Tech-Drilling&Production Co.,Zhanjiang 524057,China)

①2015-04-19

中海石油(中国)有限公司综合性科研资助项目“北部湾盆地岩石力学模型应用研究”(ZYKY-2014-ZJ-04)

何连(1982-),男,吉林榆树人,工程师,主要从事海上完井方面的技术研究,E-mail:helian2@cnooc.com.cn。