基于应变设计的变强度套管研究

苏金洋,花志斌,薛自建

基于应变设计的变强度套管研究

苏金洋,花志斌,薛自建

(中国石油集团渤海石油装备制造有限公司,河北青县062658)①

针对现有热采井用套管套损率高的现状,对热采井工况及套管的受力情况进行分析,提出了基于应变的变强度套管设计思路,通过对材料化学成分的分析及热处理工艺的研究,试制出了变强度套管。套管适用性评价结果表明:变强度套管具有连接强度高、密封性能好、高温性能好的特点,满足了热采井工况对套管的性能要求。

变强度;套管;基于应变设计;热处理

变强度套管的研究开发是根据油田热采井的生产需求而进行,据有关资料统计,稠油热采井套损率平均为20%~30%,局部区块达70%,位于油田套管损坏之首[1-2]。我国的稠油资源较为丰富,主要分布在新疆、辽河、胜利及河南油田,仅新疆油田在红

003及风城区已探明可开采储量逾4亿t。随着稠油热采技术的进步,稠油的大规模开采已提到日程上。因此,开发适用于稠油热采井专用套管是适应生产需求、提高热采效率、减少套损事故、降低经济损失的有效方法。

1 热采井井况及套管使用现状

稠油是一种黏度高、流动性差的重质原油,常温下黏度很大,其黏度对温度非常敏感,随着温度的上升黏度急剧下降。因此,稠油开采大部分采用加热的方法,国内最常用的是单井注蒸汽法,注入蒸汽的平均温度约320℃。在向稠油热采井注入蒸汽的过程中,套管受热时由于受到约束而无法膨胀,从而受到较大的压应力作用,停注采油时由于温度下降的过程中金属材料的松弛和蠕变作用,套管又受到较大的拉应力作用。套管周期性承受如此高的拉-压应力作用,会造成套管变形、断裂或螺纹连接滑脱,从而造成套损事故。

目前,稠油热采井主要使用普通API C-Mn系的N80Q、P110钢级套管,这类套管在热采作业过程中存在的问题主要表现为2个方面:常规的API螺纹气密封性能较差,在注气保压过程中容易发生泄露,压力损失较大,“闷井”效果差;常规的C-Mn钢受高温及温差影响较大,强度、韧性均有一定程度下降,特别是在周期作业过程中,这种现象更为明显,因此不是理想的热采井用套管材料。

2 基于应变的套管设计思路

国内外对稠油热采套管的研究认为,在注入蒸汽的循环过程中,套管的损坏主要是因为受轴向热胀应力过高引起[1]。因此,稠油热采井普遍选用N80Q、P110等高钢级套管以解决套管服役时所受应力过高的问题。通过数据模拟和试验相结合的方法得出,在同一热循环载荷下残余应力随套管钢级的增加而增大,也就是说高强度的套管同低强度的套管相比,其屈服强度在热循环过程中会受到更大的影响。因此,材料设计时在考虑强度的同时,还需具有高温强度高、应力松弛稳定性好、热膨胀系数低、均匀延伸率高等特点,同时套管材料本身具有残余应力低、抗挤毁性能高等特点。现场套管失效约80%发生在螺纹连接处[3],因此变强度套管的端部强度要高于套管的中部强度。

对于常规的API套管,API螺纹不具备密封能力,螺纹脂的密封极限为300℃,在大于300℃的井况下,只有采用金属对金属的密封才能够起到效果。因此,套管螺纹连接采用具有密封性能的特殊螺纹接头。

3 材料要求及设计

我国稠油热采井井深大多处于600 m以内,钢级为90 ksi的套管可满足井况要求。根据稠油热采井况对套管性能的要求,初步选用高温性能好、热膨胀系数低的Cr-Mo钢,通过适当的热处理工艺实现变强度套管的力学性能。

3.1材料化学成分

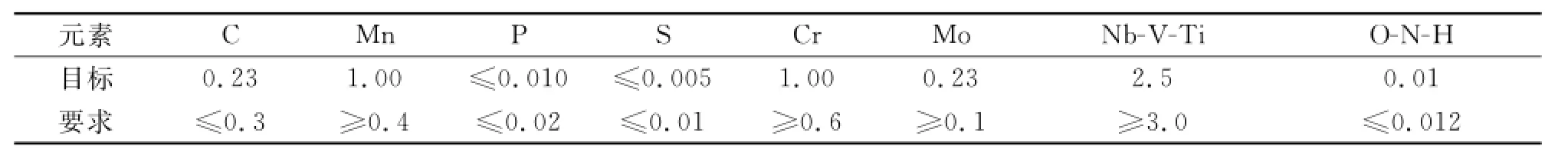

研究表明,温度对金属材料线膨胀系数、钢材弹性模量等性能参数都有很大的影响。随温度升高,钢材弹性模量呈直线减小,线膨胀系数则先升高,到达一定温度后降低。同时根据行业标准和有关文献,热采井套管热应力及预应力均与热采套管本身的线膨胀系数和弹性模量有直接关系。Cr、Mo元素均具有增加钢材高温时的强度、增加淬透并提高回火稳定性的功能。基于此,选用Cr-Mo系低合金高强度钢提高钢材的高温强度,确保套管在350℃高温环境下的强度稳定性能。经理论设计和多次试验确定90 ksi钢级套管的化学成分,如表1所示。

表1 90 ksi钢级套管的化学成分 wB/%

3.2材料力学性能

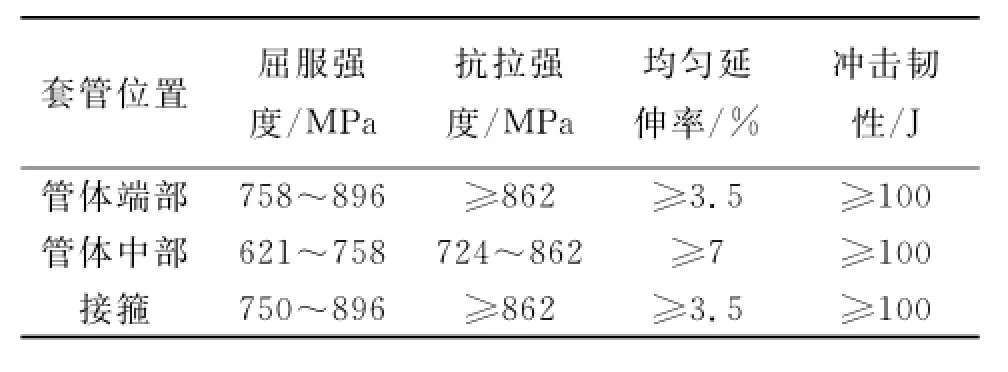

变强度套管的力学性能主要包括接箍力学性能、管体中部力学性能、管体端部力学性能。套管受力时理想的状态是管体中部发生弹塑性变形,管体接头部位仅发生弹性变形,即将应力释放在管体中部。为实现以上要求,设计的90 ksi钢级套管的力学性能如表2所示。

表2 90 ksi钢级套管的力学性能

4 材料热处理方法及工艺

为实现变强度套管的性能,需要对套管进行2次热处理:第1次热处理使材料整体性能达到预期的目的;第2次热处理实现材料的强度错配,即端部性能优于中部性能。第2次热处理工艺方案有2种选择:一种是通过对套管端部进行调质处理来提高套管端部的力学性能;另一种是通过对套管中部回火来降低套管中部的力学性能。由于端部调质时容易造成过渡区的性能不稳定,因此选用第2种方案进行二次热处理。

经理论研究和试验验证方法确定的二次热处理方法为:管子从纵向辊道上进入箱式中频加热炉,到达预定位置后停止加热,达到预定温度后保温50 s,达到预定保温时间后管子继续前进到下一位置进行加热保温,直至完成全部管体预定位置的二次热处理。二次热处理工艺为:中频炉设置温度:690℃;保温时间:50 s;冷却方式:空冷。

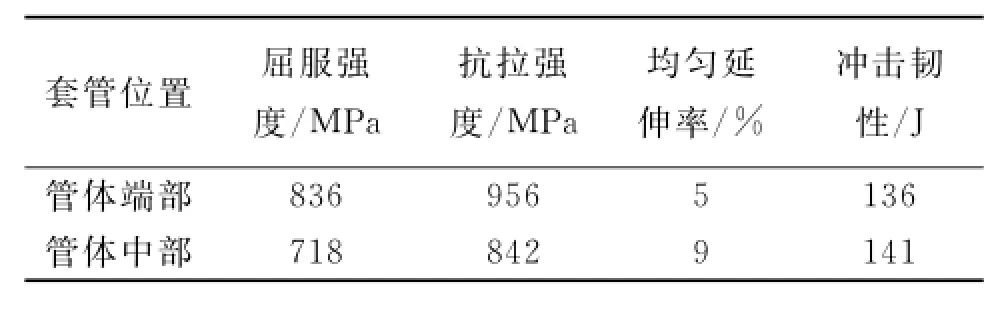

经二次热处理后材料的力学性能如表3所示。

表3 二次热处理后套管的力学性能

由表3可以看出,二次热处理后套管的力学性能达到了设计要求。

5 特殊螺纹及密封形式

油套管特殊螺纹的设计尽管种类繁多,形状各异,但其基本形式大体相同,主要都是为了提高管柱的连接强度和密封性能。一般来讲,多数特殊螺纹的油套管接头都是由连接螺纹、抗转矩台肩和密封面3个部分构成。

螺纹连接强度和密封性是油套管的2个主要技术指标,其性能与螺纹接头结构、螺纹轮廓有关。圆螺纹只能承受相当于管体强度的60%~80%的拉伸负载[3],偏梯螺纹接头的连接强度可达管体强度的80%以上,因此特殊螺纹接头的螺纹型式选用偏梯螺纹。但偏梯螺纹接头在较高内压下密封性能很差,需要提高偏梯螺纹的密封性能。

为提高螺纹接头的密封性能,设计了一种球面对锥面密封的密封结构。在外螺纹接头上加工球形密封面,在内螺纹相应部位加工锥形密封面,连接时由光滑的金属表面弹性过盈配合来实现密封,达到提高密封性能的要求。

为便于控制接头上紧位置,在螺纹接头结构中设计了负角度抗转矩台肩,该转矩台肩也是接头的辅助密封结构。接头的结构如图1所示。

图1 特殊螺纹接头

6 验证与评价

为验证该套管对稠油热采井的适用性,依据ISO13679对90 ksi钢级稠油热采套管的适用性进行了模拟工况实物评价。评价项目包括:抗粘扣试验、拉伸强度试验、抗内压试验、抗外挤试验及气密封试验[4]。

6.1抗粘扣试验

室温环境下,对套管试样进行上卸扣试验。对套管进行3次上扣、2次卸扣,其中前2次上扣按照设计最大转矩,第3次上扣按照设计最佳转矩,试验结果表明,试样经过3次上扣、2次卸扣,均未发生粘扣,其形貌如图2所示。

图2 第2次卸扣后内、外螺纹形貌

6.2拉伸强度试验

对套管柱试样进行拉伸至失效试验,目的是评价套管与接箍之间螺纹连接强度。试验结果表明:拉伸断裂发生在管体的中间位置,并且断口位置有颈缩现象(如图3所示),表明螺纹的连接强度高于管体的抗拉强度,套管管体首先发生塑性变形。

图3 拉伸至失效后的套管整体形貌

6.3抗内压试验

为测试90 ksi稠油热采套管抗内压能力,进行了管体内压爆破实物试验。试验表明90 ksi稠油热采套管抗内压极限为94.6 MPa,爆破开裂出现在管体上。内压爆破后的试样如图4所示。

图4 内压爆破后形貌

6.4抗外挤试验

为测试90 ksi稠油热采套管的抗外挤强度,对套管管体进行外压至失效试验。结果表明:90 ksi稠油热采套管外压至失效的最大压力为57.6 MPa (8 362 psi),试样的抗挤毁强度满足设计要求。挤毁变形后试样形貌如图5所示。

图5 外压至失效后形貌

6.5气密封试验

为验证螺纹接头在高压气体环境下的密封能力,对螺纹接头进行了内压气密封和循环载荷试验,气密封试验后的螺纹接头如图6所示。试验结果表明:螺纹接头未发生泄漏,其密封性能完好。

图6 螺纹接头气密封试样

7 结论

1)热采井用套管通过二次热处理的方式,实现了管体、管端由低到高的强度错配,有助于增强螺纹接头的强度。

2)热采井用套管螺纹根据热采工艺特点设计,依靠金属表面的弹性过盈实现密封,同时-15°转矩台肩也起到辅助密封的作用。

3)热采井用套管适用性评价试验结果表明,热采套管的结构完整性良好,螺纹连接性能满足密封完整性要求。

[1]李静,林成焰,杨少春,等.稠油开发井套管损坏机理与强度设计问题分析[J].石油矿场机械,2009,38(1):9-13.

[2]贾江鸿.热采井套损机理及套管强度优化设计[J].中国安全生产科学技术,2011(9):121-125.

[4]娄奇,杜伟,李东风,等.110钢级抗挤抗硫套管性能试验研究[J].石油矿场机械,2013,42(5):65-68.

Research on The Strain based Design Casing of Variable Strength

SU Jinyang,HUA Zhibin,XUE Zijian

(CNPC Bohai Equipment Manufacturing Co.,Ltd.,Qingxian 062658,China )

In view of the existing thermal wells casing of high rate of casing damage,based on thermal wells working condition and the casing stress analysis,the strain-based design ideas for variable strength casing is point out.Through the design of material chemical composition and the research of heat treatment process,variable strength casing is produced.The casing applicability evaluation results show that variable strength casing with high connection strength,good sealed performance,good high temperature performance,to meet the performance requirements for casing thermal recovery well conditions.

variable strength;casing;strain-based design;heat treatment

TE931.2

A

10.3969/j.issn.1001-3482.2015.10.016

1001-3482(2015)10-0064-04