127 mm G105型钻杆腐蚀失效分析

王显林,陈长青,张德旺,李京梅,孔令楠,李 真

王显林a,陈长青a,张德旺a,李京梅b,孔令楠a,李真a

(渤海装备制造有限公司a.第一机械厂;b.钻井装备有限公司,河北青县062658)①

通过力学性能测试、金相显微组织以及能谱分析,结合钻杆的使用环境,对1例ø127 mm G105型钻杆腐蚀失效原因进行分析。结果表明:钻杆腐蚀失效主要是由极强的腐蚀介质作用引起,腐蚀机理主要为氧腐蚀、垢下腐蚀以及电偶腐蚀。

钻杆;失效分析;腐蚀

某矿业公司1批ø127 mm G105型钻杆在服役2 a、闲置1 a后,钻杆表面出现大面积腐蚀点坑。受使用方委托,对该钻杆腐蚀失效原因进行了分析。根据委托方提供的资料显示,钻井时采用的泥浆为钾基泥浆(富含KCl,K2CO3等)和钠基泥浆(富含Na+,Ca2+等)[1]。

1 宏观形貌分析

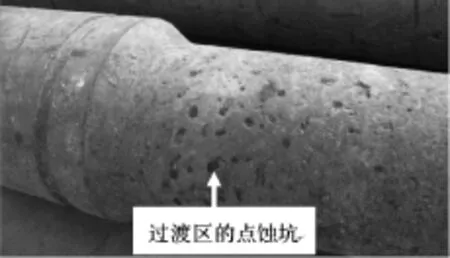

钻杆管体外表面布满大小不一、深浅各异的点蚀坑,腐蚀区域布满红褐色的腐蚀产物。管体表面存在沿轴向分布、具有一定宽度、呈180°对角分布的2个腐蚀条带。该条带区点蚀坑密度和尺寸较大,点蚀深度较深。钻杆接头只是在局部区域出现了少量点蚀坑,腐蚀坑的尺寸较小。在钻杆管体与接头的过渡区,出现了严重的点蚀,如图1~2。

图1 腐蚀失效宏观形貌

图2 过渡区点蚀形貌

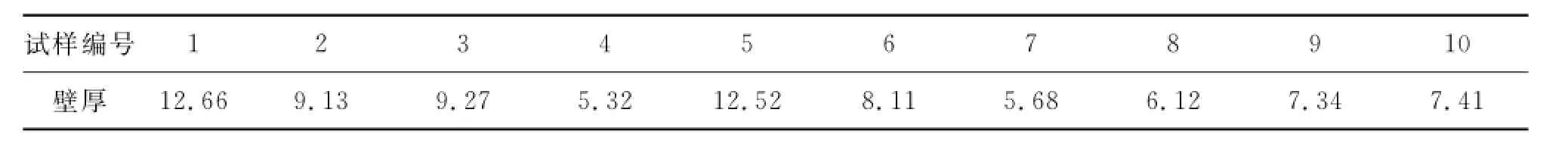

采用MX-5型超声波测厚仪对腐蚀较严重的钻杆管体进行剩余壁厚测量,测量结果如表1所示。结果表明,钻杆管体最小剩余壁厚仅为5.32 mm,最大剩余壁厚为12.66 mm。钻杆管体名义壁厚为12.70 mm。

表1 钻杆管体剩余壁厚测量结果 mm

2 理化检验

2.1金相分析

在钻杆管体和接头腐蚀坑附近取样,分析材料中的夹杂物、金相组织、晶粒度和裂纹,分析结果如表2所示。钻杆管体与接头材料的组织均为回火索氏体。钻杆管体外表面腐蚀坑内填满腐蚀产物,局部腐蚀坑底有裂纹,裂纹及腐蚀坑周围组织未见异常,如图3所示。钻杆接头外表面腐蚀坑内填满腐蚀产物,腐蚀坑周围组织未见异常,如图4所示。

图3 管体外表面腐蚀坑底裂纹形貌

图4 接头外表面腐蚀坑周围组织形貌

2.2化学成分分析

从失效钻杆管体和接头取样检测化学成分,结果如表3所示,钻杆管体和接头化学成分符合SY/T 5561—2008标准要求[3]。

2.3力学性能分析

从钻杆管体上沿纵向取圆棒拉伸试样,在室温条件下进行拉伸试验;取纵向尺寸规格均为10 mm ×10 mm×55 mm的夏比V形缺口冲击试样,在20℃下进行冲击试验,试验结果如表4所示。结果表明,钻杆管体拉伸试验力学性能值和纵向冲击功均符合SY/T 5561-2008标准要求。

表3 钻杆化学成分wB%

表4 力学性能检测结果

3 腐蚀产物形貌及成分分析

3.1表面形貌及成分分析

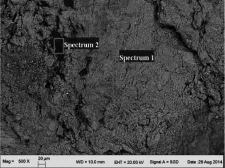

腐蚀失效钻杆管体表面形貌及能谱分析结果如图5~6所示。结果表明,管体表面腐蚀产物存在开裂和剥落现象,表面腐蚀产物以O、Fe、C元素为主,局部区域富含O、Ca、Si、C、Fe、Mg等元素。

图5 管体分析位置

图6 管体腐蚀产物能谱

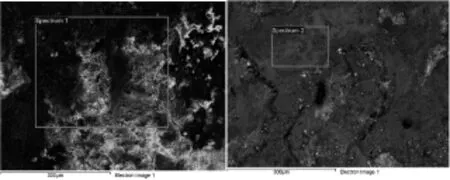

腐蚀失效钻杆接头表面形貌及能谱分析结果如图7~8所示。与钻杆管体类似,钻杆接头表面的腐蚀产物也存在开裂和剥落现象。表面腐蚀产物以O、Fe、C元素为主,在腐蚀坑区域还富含Ca和Si等元素。

图7 接头分析位置

图8 接头腐蚀产物能谱

3.2腐蚀产物物相分析

直接从钻杆管体表面取样,对其进行物相分析,结果表明,管体表面的物相主要为CaCO3,SiO2,如图9所示。从腐蚀失效钻杆管体表面刮取腐蚀产物,制成粉末样,对其进行物相分析,结果表明,腐蚀产物主要为FeO(OH),Fe2O3,Fe0.98O,Fe3O4,如图10所示。

图9 钻杆管体XRD图谱

图10 钻杆管体腐蚀产物XRD图谱

4 综合分析

失效钻杆的化学成分分析、金相组织及力学性能均符合SY/T 5561—2008标准要求。

化学成分分析表明:不论是提高碳钢耐均匀腐蚀的Cr元素,还是提高碳钢耐点蚀能力的Mo、Ni元素,在钻杆接头中的含量均高于钻管管体中的含量;钻杆接头中Mn元素的含量低于钻杆管体中的含量,Mn元素是良好的脱氧剂和脱硫剂,但是锰含量增高,会减弱钢的耐腐蚀能力。以上因素是钻杆管体较钻杆接头腐蚀更为严重的主要原因[2]。

失效钻杆的局部腐蚀以点蚀为主。钻杆出井时,因重力作用,钻杆表面残留的钻井液或井下腐蚀介质易在钻杆接头和管体的过渡区滞留。在横向放置的钻杆外表面底部和顶部,钻井液或井下腐蚀介质滞留较多,钻杆表面呈180°对角区域将出现沿轴向的腐蚀条带。同时在钻杆接头和管体的过渡区,因钻井液或井下腐蚀介质滞留也将发生严重点蚀[3-4]。

钻井液中存在游离态氧,钻杆金属容易发生吸氧腐蚀。根据能谱分析及物相分析结果,工况环境中含大量的Ca2+、Mg2+等元素,Ca2+、Mg2+的存在会使结垢倾向增大,形成碳酸盐结垢(主要为Ca-CO3)。碳酸盐结垢和腐蚀产物在钻杆表面沉积形成垢层,构成缝隙腐蚀的条件,从而诱发垢下点蚀。垢层在钻杆表面不同区域覆盖度不同,不同覆盖度的区域之间就形成了具有很强自催化作用的腐蚀电偶,更加速了钢材表面的局部腐蚀。钻井液中的Cl-离子对点蚀也有一定的加速作用。

因此,钻杆腐蚀主要是由极强的腐蚀性介质作用引起的,腐蚀介质包括O2、Ca2+、Mg2+以及煤层水等。因此,腐蚀机理为氧腐蚀及Ca2+、Mg2+等离子引起的垢下腐蚀,以及煤层水引起的电偶腐蚀。

5 结论

1)失效钻杆的化学成分、拉伸性能和冲击性能符合标准SY/T 5561—2008的要求。

2)钻杆腐蚀失效主要是由极强的腐蚀性介质(O2、Ca2+、Mg2+以及煤层水)作用引起的,腐蚀机理主要为氧腐蚀、Ca2+等离子引起的垢下腐蚀以及煤层水引起的电偶腐蚀。

3)钻杆出井后应及时清理钻杆表面滞留的钻井液和腐蚀介质,存放期间采取相应的防腐措施。

4)建议加强对工况环境和钻杆的检测,并对该批次钻杆进行剩余疲劳寿命评价。

[1]陈长青,李齐富,刘进田,等.ø127 mm S135型钻杆管体刺穿失效分析[J].石油矿场机械,2013,42(1):59-61.

[2]王慧龙,汪世雷,郑家炎,等.碳钢在盐水-油-气多项流中腐蚀规律的研究[J].石油化工腐蚀与防护,2002,19 (2):49-51.

[3]SY/T5561—2008,摩擦焊接钻杆[S].

[4]赵金凤,余世杰,袁鹏斌,等.加重钻杆接头刺漏原因分析[J].石油矿场机械,2014,43(8):57-51.

[5]龚丹梅,余世杰,袁鹏斌,等.G105钢级钻杆外螺纹接头裂纹原因分析J].石油矿场机械,2014,43(10):39-44.

Corrosion Failure Analysis of127 mm G105 Drill Pipe

WANG Xianlina,CHEN Changqinga,ZHANG Dewanga,LI Jingmeib,KONG Lingnana,LI Zhena

(a.No.1 Machinery Works;b.Petro HD Equipment Ltd.,CNPC Bohai Equipment Manufacturing Co.,Ltd.,Qingxian 062658,China)

The corrosion failure cause ofø127 mm G105 drill pipe are analyzed in this paper.It was investigated through mechanical properties test,optical morphologies,and energy spectrum analysis under using condition.The results show that the corrosion failure of drill pipe is mainly caused by the action of strong corrosive medium,such as oxygen corrosion,under-deposit corrosion and galvanic corrosion.

drill pipe;failure analysis;corrosion

TE931.2

A

10.3969/j.issn.1001-3482.2015.10.006

1001-3482(2015)10-0024-04