可伸缩盾构主驱动系统的应用研究

赵 茜,张国良,郑康泰ZHAO Qian, ` ZHANG Guo-liang, ZHENG Kang-tai(中铁工程装备集团有限公司,河南 郑州 450016)

可伸缩盾构主驱动系统的应用研究

赵 茜,张国良,郑康泰

ZHAO Qian, ` ZHANG Guo-liang, ZHENG Kang-tai

(中铁工程装备集团有限公司,河南 郑州 450016)

[摘 要]针对土压平衡复合式盾构系统中刀盘驱动滑动装置进行了研究设计,总结了刀盘驱动滑动装置的优点,指出其不仅可以在常压及带压条件下更换刀具时发挥作用,还可以在应急情况下进行盾构刀盘脱困,为盾构的设计和施工提供了新思路。

[关键词]盾构;主驱动;可伸缩;换刀

21世纪是地下空间大开发的世纪,我国城市轨道交通建设步入了快速发展的阶段,盾构法因对周边环境影响小、施工速度快、工程质量优良、施工安全环保、适应范围广等优势,在城市地铁隧道建设中正扮演越来越重要的角色[1]。随着盾构施工技术的不断进步与发展,长隧短打的方式正在逐渐淘汰,盾构单次掘进长度大大增加,以及地质条件的复杂多变,这对盾构的适应性与可靠性提出了更高的要求,优化创新设计显得尤为重要。根据工程特殊地质情况及工程特点,对盾构优化设计,合理利用盾构内部空间,在盾体内设计增加刀盘驱动部滑动系统,在盾构施工生产中该系统发挥着不可替代的作用。

1 可伸缩主驱动系统的结构功能特点分析

可伸缩主驱动系统能够提高刀盘结构动作的灵活性,整体主驱动结构带动刀盘的伸缩特性,有利于隧道施工中刀具的更换以及刀盘防卡、脱困等,驱动该装置的液压油缸在正常掘进过程可反馈有效的刀盘推力,有利于更好的监测刀盘运行状态,防止出现过大推力对滚刀轴承的破坏,最大程度上减少施工风险。

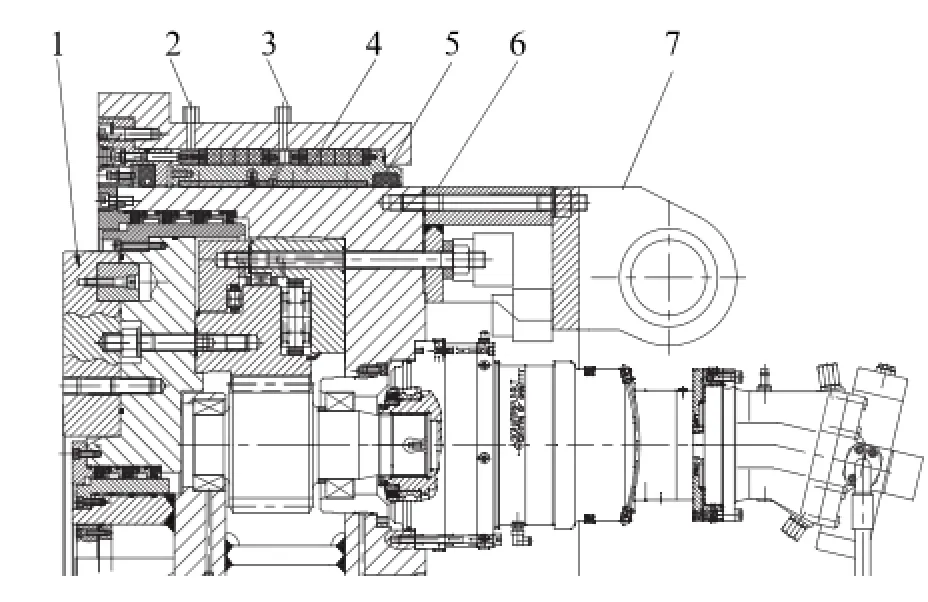

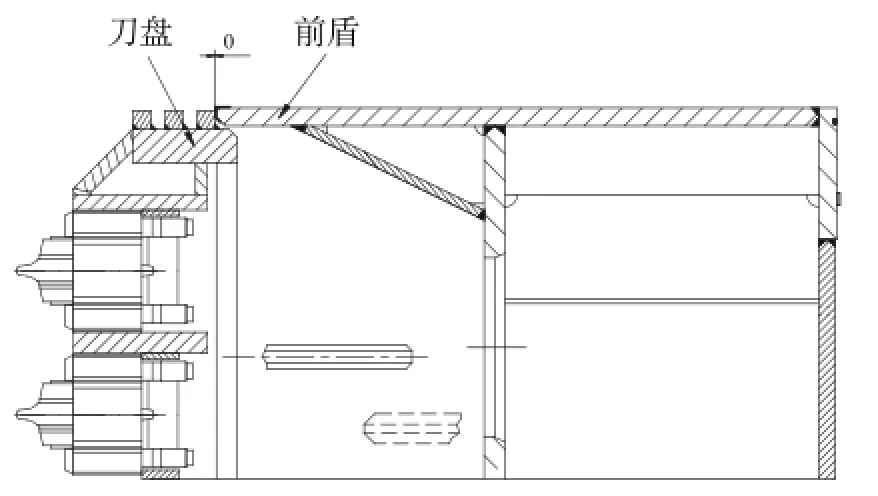

伸缩滑动面内侧,由伸缩油缸固定座、驱动马达固定座、主轴承的外部支撑、主轴承密封外部支撑架和轴承端盖固定座等组成,这几部分通过螺栓紧固在一起,为防止泄漏,螺栓紧固接合面均布置有O形圈密封,形成整体。该整体对其中各个部件的加工精度和装配精度要求非常高,以确保滑动摩擦的质量和寿命。伸缩滑动面外侧为盾构前体内壳。通过前体外壳固定内侧的缓冲垫、轴瓦、滑动轴承和密封,和内侧表面形成整个滑动摩擦副,如图1所示。

图1 可伸缩主驱动主体结构

2 可伸缩主驱动在盾构应用中预期达到的目标

1)保护刀盘和主轴承 该功能主要是针对硬岩掘进。刀盘伸缩的驱动是由液压系统提供,在液压回路中,伸缩油缸的溢流压力被设定,在盾构上的溢流压力设定为350bar,到盾构遇到硬度较高的岩石时,推力增大,推进速度降低。当推力增加,超出盾构安全载荷时,刀盘伸缩油缸溢流,此时,推力油缸保持压力低于350bar,因此推力不会超出安全载荷,同时在主轴承伸缩面外侧的软垫,能够对径向的冲击起到保护作用。根据这种对轴向和径向过载力的保护,能起到对刀盘、刀具和主轴承的保护功能。

2)适应工作面软硬不均地层 刀盘伸缩油缸,分布形式为沿圆周方向均布,油缸的推力和行程能够各自进行控制的。当进入软硬不均地层时,刀盘刀具的切削挤压会造成刀盘受力不均,此时,该受力不均的情况能够反映到刀盘的伸缩油缸上,因为刀盘推力完全是由油缸来提供的。由于受力不均,油缸的推力也有所不同,同时会造成油缸的行程不一致,当行程差达到一定程度时(一般设计值为10mm),为防止对轴承的损伤,需要调整到一致,所以由于行程和推力能单独工作性能,使设备更能适应软硬不均地层。

3)换刀作业更加便捷 在硬岩掘进时,刀具磨损进行更换时,由于新刀比旧刀凸出量大,所以需要在安装刀具的相应位置凿出一个安装坑,由于换刀作业空间狭小,人工凿出非常费力,具备刀盘伸缩功能后,就可以避免此工作,直接将刀盘后退就能够进行刀盘正前方的刀具安装了,但是对于边刀的更换安装,其伸缩功能效果不是很明显。

4)掘进数据的获取和分析 刀盘伸缩功能,是由4个伸缩油缸提供动力,并在油缸上能即时的反馈油缸压力和行程信息,这些信息是数据采集系统采集数据的一部分,对这些数据可以处理分析,转化成刀盘的推力和刀盘姿态,这些数据具有以下作用:①能够指导现场掘进参数的选择,操作人员根据刀盘推力和油缸行程,及时调整掘进状态;②根据刀盘的推力值,能够对掘进总推力的分布进行分析,便于指导操作人员确定掘进状态。同时也能根据刀盘推力的变化,能够反应地质和刀具磨损情况,特别在盾构推力过大时,利于分析原因。

3 刀盘与盾体相对位置关系设计

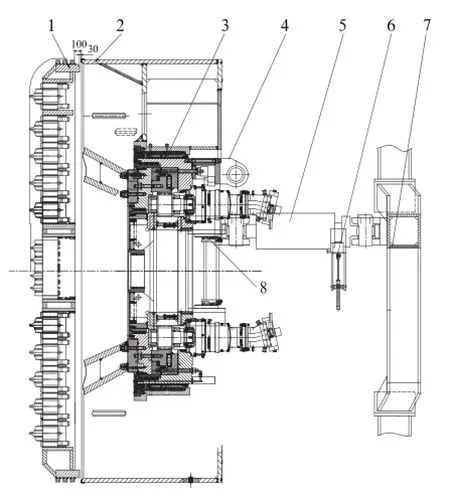

3.1 刀盘换刀前滑动油缸位置

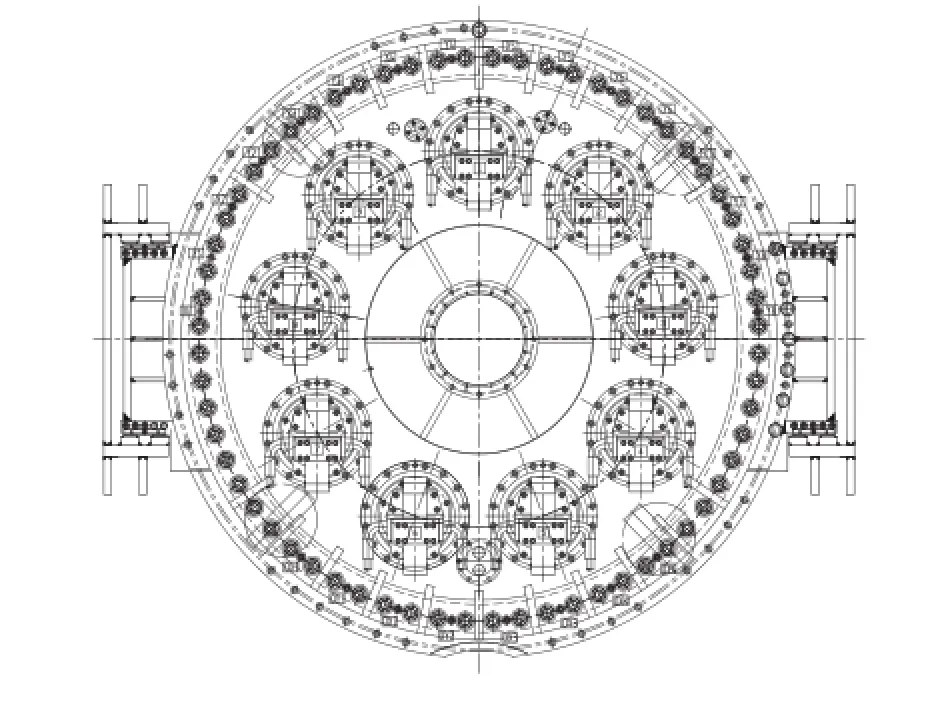

当刀盘需要更换刀具时,需要先将刀盘向后退,与掌子面留出位置方可更换刀具,图2所示为刀盘未缩回时状态示意图,每根锁紧油缸控制一根滑动油缸,每根油缸分别由各自的阀块单独控制,通过锁紧油缸带动制动块对滑动油缸制动控制,从而限制滑动油缸的最小行程,此时刀盘与盾体最大后退间隙为100mm,如图3所示。

图2 驱动与刀盘相对位置

图3 刀盘与盾体最大间隙示意图

3.2 刀盘换刀前油缸动作顺序

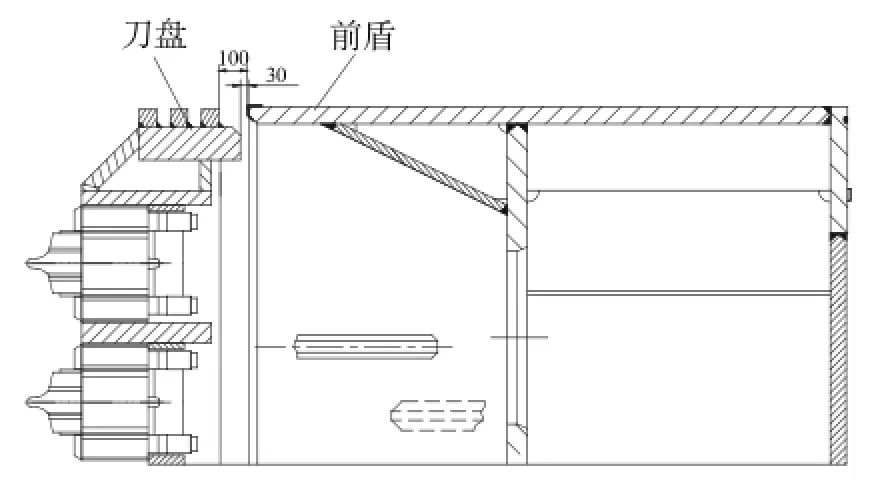

刀盘大圆环与盾体设计留有30mm间隙,刀盘可后退100mm,此种方案既可以保证刀盘与盾体相对位置关系,防止过大间隙卡住刀盘与前盾间隙,也保证了刀盘在滑动油缸未推进时即可将锁紧油缸退回,滑动油缸缩回,刀盘与掌子面之间形成间隙后,进行刀具的更换作业,如果需要更大的间距,则通过将滑动油缸向前推动刀盘掘进一段距离后再缩回,则可获得更大的距离,如图4所示。

图4 刀盘退回后与盾体的相对位置关系

4 驱动防扭转结构设计

刀盘驱动常规设计与前盾固定连接,无相对运动,而伸缩主驱动的结构特点是能够与前盾产生相对运动,进行伸缩动作,从而使刀盘与掌子面形成一段空间,进行换刀作业,但驱动本身在刀盘和自重的双重作用下会存在扭转趋势,因此需要对驱动部设置防扭转结构,如图5所示。

5 结 语

图5 主驱动防扭结构

通过对盾构可伸缩主驱动系统的研究得知,运用主驱动可伸缩的特性,使刀盘整体与掌子面土体脱离。在施工过程中,刀盘可伸缩系统对于刀盘刀具的更换和刀盘脱困作业均能够起到至关重要的作用,是整个盾构不可或缺的系统,并且越来越多的实践证明该系统取得的成功。

[参考文献]

[1] 杨书江,孙 谋,洪开荣.富水砂卵石地层盾构施工技术[M].北京:人民交通出版社,2011.

(编辑 张海霞)

[中图分类号]TU621

[文献标识码]B

[文章编号]1001-1366(2015)04-0071-03

[收稿日期]2015-03-19

Application research of scalable shield main drive system