大豆蒸煮时间对黄豆酱发酵过程中理化特性的影响

陈 玲,崔 春,赵海锋,苏国万

(华南理工大学轻工与食品学院,广东广州 510641)

大豆蒸煮时间对黄豆酱发酵过程中理化特性的影响

陈 玲,崔 春*,赵海锋,苏国万

(华南理工大学轻工与食品学院,广东广州 510641)

研究了不同蒸煮时间(5、8、10、15 min)对黄豆酱发酵过程理化指标和感官特性的影响,分析不同黄豆酱的总氮(酱醪除外)、氨基酸态氮、可溶性氮含量的动态变化,豆粒硬度变化以及产品感官品质。结果表明,黄豆酱发酵前期(1~30 d),总氮、氨基酸态氮、水溶性氮含量均随培养时间的延长呈上升趋势,之后基本保持动态平衡或稍有变化。蒸煮时间对黄豆酱各指标的影响有显著性差异(p<0.05),其中对酱醪的影响尤为显著。蒸煮时间对豆粒的硬度影响比较大,蒸煮时间越长,豆粒硬度越小,发酵至30 d时,蒸煮15 min黄豆酱中豆粒破坏严重。对四种不同产品进行感官评价,发现蒸煮8 min黄豆酱产品无论在色泽、香气、滋味和体态各方面较好,总体得分最高。

黄豆酱,蒸煮时间,理化特征,感官评价

黄豆酱,亦称大豆酱,豆酱,是我国传统的发酵豆制品之一。黄豆酱以大豆为主要蛋白质原料、面粉为主要淀粉质原料,经浸泡、蒸煮、制曲、加盐水、发酵酿制而成的一种半流动状态的调味品[1]。黄豆酱在制曲和后期发酵过程中形成丰富的酶系,其蛋白质原料和淀粉质原料在曲霉、酵母菌、乳酸菌等菌种产生的复合酶系分解作用下,产生多肽、氨基酸、葡萄糖、果糖、乳酸、醋酸等物质使黄豆酱具有较高独特的风味、较高的营养,是烹饪中不可缺少的调味品,深受消费者的青睐[2]。

大豆的蒸煮是制备黄豆酱的关键工艺,直接影响到豆酱品质的好坏。大豆经蒸煮,其组织结构发生破坏,使得大分子的蛋白质更容易裸露、溶出和降解,提高了蛋白质原料的利用率;大豆内部可溶性蛋白、肽、氨基酸、糖类等的溶出,促使整个发酵体系更快达到平衡;蛋白质降解产物肽、氨基酸等成分,对豆酱的风味的形成起到关键作用[3];大豆蒸煮时间适宜,既能够保证豆粒的完整性,又能提高原料的降解速率,提高黄豆酱的品质。

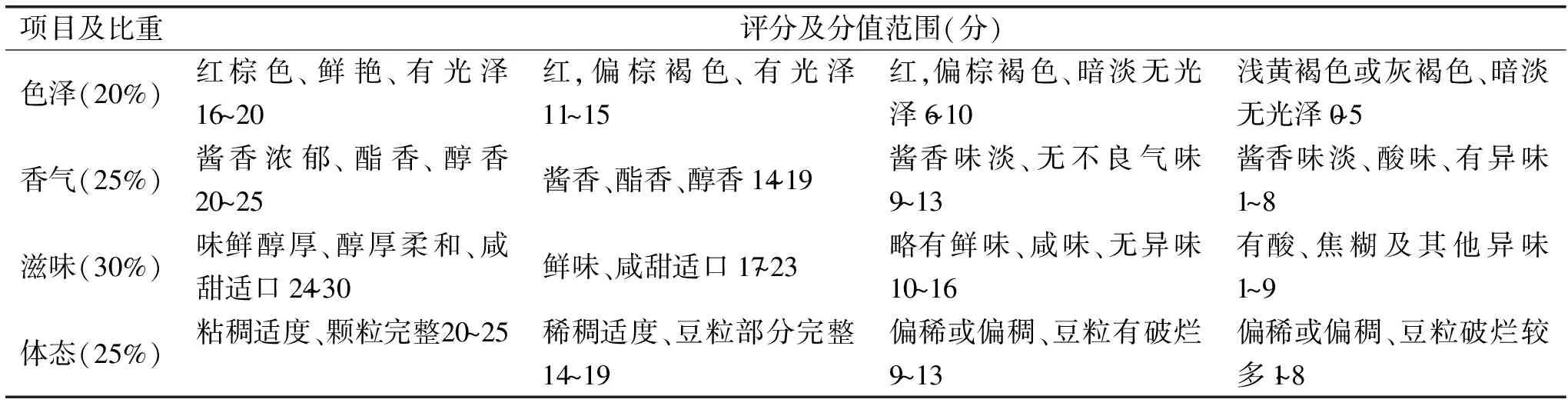

表1 黄豆酱感官评价评分标准

本实验采用纯种发酵法,对发酵过程理化指标进行检测,探讨大豆蒸煮时间对黄豆酱发酵过程中理化指标的影响,以期得到色、香、味、体态良好的产品,为高品质黄豆酱的开发提供理论指导。

1 材料与方法

1.1 材料与仪器

米曲霉(Aspergillusoryzae)沪酿3.042 购于广东省微生物研究所;非转基因大豆、面粉、食盐 市购。

ZJP-A1430霉菌培养箱 上海智城分析仪器有限公司;LDZX-30KBS立式压力蒸汽灭菌器 上海申安医疗器械厂;微型旋涡混合仪器 沪西分析仪器厂;HH-8数显电子恒温水浴锅 江苏省金坛市宏华仪器厂;KDN-102F定氮仪、HYP-1008消化炉 上海纤检仪器有限公司;Tim840自动电位滴定仪 雷迪美特公司;TA-XT2质构仪 英国Micro Stable System公司。

1.2 实验方法

1.2.1 黄豆酱发酵工艺流程 大豆→清洗 →浸泡 →蒸煮 →面粉拌曲精→制曲→加盐水(1∶2.5(g/g))→入罐发酵→发酵过程取样4 ℃贮藏→样品处理→待测

大豆经挑选、清洗,浸泡料水比以水淹没大豆为准,室温浸泡6~7 h;浸泡的大豆沥干水分,放于灭菌锅中蒸煮,以 0.1~0.15 MPa压力蒸气蒸煮,蒸煮温度125 ℃,蒸煮时间分别为5、8、10、15 min;干豆与面粉4∶1(w/w),面粉经75 ℃烘20 min,待温度降至40 ℃左右,加入曲靖,接种量为0.04%(处理后所有的干物料计)混合均匀,置于一定温度和湿度的恒温培养箱中培养36 h出曲;拌盐水(20%),大曲与盐水1∶2.5(w∶w)发酵。

1.2.2 样品的处理 在发酵1、5、15、30、45、60 d分别取样。样品过滤(快速定性滤纸),滤液即酱液4 ℃贮藏待测,滤渣即酱醪经研碎、定容、过滤,取滤液4 ℃贮藏待测[4]。

1.2.3 氨基酸态氮的测定 采用甲醛滴定法原理[5],使用自动电位滴定仪进行测定。

1.2.4 总氮的测定 采用凯氏定氮法。

1.2.5 水溶性氮的测定 可溶性氮(%)=水溶性氮含量/总氮含量×100;可溶性氮的测定:取待测液按照凯氏定氮法测定。

1.2.6 硬度的测定 用英国SMS公司的TA-XT2质构仪对豆粒进行TPA质地测定,采用探头P/36。测试条件确定如下:测前速率:1 mm/s;测试速率:1 mm/s;测后速率:1 mm/s;压缩程度分别设为50%;停留间隔:5 s;数据采集速率:400 pps;触发值:5 g 。每项测试重复10次[6-7]。

1.2.7 感官评价随机选择 10名食品专业人员参照GB/T24399-2009 的感官评价方法[8],对发酵后的黄豆酱产品进行感官评价[9-10],各项目标准和权重见表1。

1.3 数据分析

使用EXCEL 2010和SPSS 17.0软件进行数据处理,在显著性水平为0.05的条件下进行显著性分析。本实验均进行2次平行实验,3次重复实验。

2 结果与分析

2.1 蒸煮时间对黄豆酱发酵过程中氨基酸态氮含量的影响

黄豆酱发酵过程中酱液和酱醪的氨基酸态氮含量变化如表2、表3所示。由图可知,发酵前5 d,酱液和酱醪中氨基酸态氮含量增加比较迅速,随着发酵时间的延长,5~30 d氨基酸态含量缓慢增加,这与Chou CC等人的研究结果一致[11]。30 d时,酱液和酱醪的氨基酸态氮含量均达到最大值,不同蒸煮时间酱液的氨基酸态氮含量无显著性差异(p>0.05),酱醪中蒸煮5 min样品的氨基酸态氮含量最高。发酵后期(30~60 d),酱液中氨基酸态氮含量呈下降趋势,而酱醪中的氨基酸态氮含量基本保持稳定。从整个发酵过程来看,发酵前期(1~30 d)酱醪中的氨基酸态氮含量明显高于酱液,发酵后期,酱醪和酱液中氨基酸态氮含量差别不大,酱液中的氨基酸态氮含量略高于酱醪。

发酵初期,中性蛋白酶和碱性蛋白酶将大豆蛋白质迅速降解为小分子肽和游离氨基酸,并释放到黄豆酱酱液中,表现为黄豆酱酱液和酱醪的氨基酸态氮含量显著增加[12];发酵后期,蛋白酶活性降低,分解蛋白质产生氨基酸的能力下降。此外,后期美拉德反应会消耗部分的氨基酸,导致氨基酸态氮在发酵后期的含量稍有下降[13]。

表2 黄豆酱发酵过程中酱液氨基酸态氮含量的变化(g/100 g)

注:

注:a-d表示同列含有不同字母为差异显著(p<0.05),表2~表5同。

表3 黄豆酱发酵过程中酱醪氨基酸态氮含量的变化(g/100 g)

表4 黄豆酱发酵过程中酱液总氮含量的变化(g/100 g)

表5 黄豆酱发酵过程中酱醪总氮含量的变化(g/100 g)

2.2 蒸煮时间对黄豆酱发酵过程中总氮含量的影响

黄豆酱发酵过程中酱液和酱醪总氮含量的变化如表4、表5。整个发酵过程中酱液和酱醪总氮含量的变化趋势明显不同,酱液中总氮含量呈上升趋势,而酱醪中总氮含量呈下降趋势。由表4可知,发酵第1d时,蒸煮15 min黄豆酱酱液中的总氮含量为0.44 g/100 g,明显高于5、8、10 min发酵酱;发酵45~60 d时,蒸煮时间越长,酱液中总氮含量越高,不同蒸煮时间对酱液中总氮含量的影响有显著性差异(p<0.05)。由表5可知,发酵前期(1~15 d)酱醪中的总氮含量大幅度下降,且前5 d下降速率比较大,发酵30 d后,随着发酵时间的延长,酱醪中总氮含量维持稳定;发酵至60 d相对第1 d,不同蒸煮时间5、8、10、15 min的豆酱酱醪总氮分别下降35.46%、36.87%、36.51%、37.08%,其中蒸煮15 min样总氮下降明显高于蒸煮5 min样,即蒸煮时间对酱醪中总氮的影响有显著性差异(p<0.05)。

2.3 蒸煮时间对黄豆酱发酵过程中可溶性氮含量的影响

黄豆酱发酵过程中酱醪可溶性氮含量变化如图1所示。由图可知,随着发酵时间的延长酱醪的可溶性氮含量呈现先上升后稳定的趋势,发酵前30 d,各发酵酱可溶性氮增加幅度比较大,30 d后缓慢达到稳定;发酵1 d时,不同蒸煮时间(5、8、10、15 min)的发酵酱中可溶性氮含量分别为15.12%、16.76%、16.29%、19.10%,15 min酱醪中可溶性氮含量最高,5 min酱醪中酱醪含量最低,发酵前期(1~30 d)酱醪中可溶性氮含量大幅度增高,原因可能是蒸煮时间越长,蛋白质变性程度越大,更有利于蛋白酶酶解不溶性蛋白为肽、氨基酸等可溶性含氮物;发酵30 d后,酱醪中水溶性氮含量趋于稳定,5 min酱醪中可溶性氮含量高于另三种豆酱,而15 min酱醪可溶性氮含量最低,原因是随着发酵时间的延长,不溶性蛋白降解完全,蒸煮时间越长,大豆组织结构破坏程度比较大,可溶性氮比较容易溶出,即蒸煮时间越长酱醪中可溶性氮含量较低[14]。蒸煮时间对黄豆酱酱醪中可溶性蛋白含量有显著性影响(p<0.05)。

图1 黄豆酱发酵过程中可溶性氮含量的变化Fig.1 Changes in content of water-soluble protein during fermentation

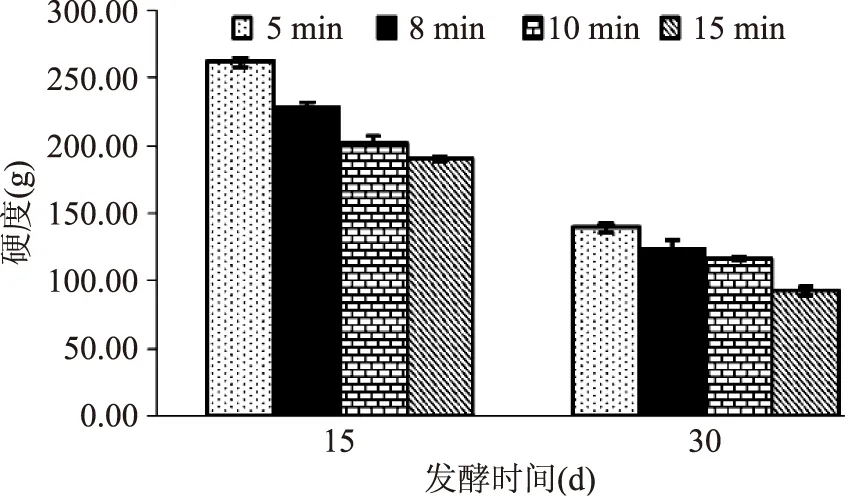

2.4 蒸煮时间对黄豆酱发酵过程中豆粒硬度的影响

黄豆酱中豆粒的硬度和完整性能够表征黄豆酱的口感和体态,增加食欲。由图2可知,随着发酵时间的延长,豆粒的硬度显著减小;不同蒸煮时间对豆粒的硬度有明显的影响,蒸煮时间越长豆粒的硬度下降越快;黄豆酱发酵至30 d时,豆酱中的豆粒完整性仍然良好,发酵时间继续延长,豆粒变软、完整性破坏;蒸豆5 min的发酵酱,在发酵15 d至30 d时,硬度明显高于8、10、15 min发酵酱(p<0.05),蒸煮时间过长,豆粒硬度下降比较快[15],产品体态变差,蒸煮8 min的发酵酱,豆粒完整性良好,为最适蒸煮时间。

图2 黄豆酱发酵过程中豆粒硬度的变化Fig.2 Changes of the hardness of soybean during fermentation

2.5 蒸煮时间对黄豆酱成品感官质量的影响

黄豆酱成品的感官评价结果见表6。由表可知,蒸煮8 min的黄豆酱产品色泽较好,红褐色、鲜艳有光泽;蒸煮8、10、15 min的黄豆酱产品其香气、滋味比较相似,具有明显的酱香、鲜味醇厚、咸甜适中、口感柔和,蒸煮5 min产品酱香味淡、有大曲味和豆腥味;蒸煮时间越长,豆粒越完整性越容易被破坏,体态较差。蒸煮8 min黄豆酱产品无论在色泽、香气、滋味和体态各方面较好,总体得分最高。

表6 不同蒸煮时间黄豆酱感官评价结果

注:

注:得分为平均值。

3 结论

3.1 黄豆酱发酵过程中,酱醪和酱液中总氮(酱醪除外)、氨基酸态氮、可溶性氮含量随着发酵时间的延长均呈现先增大后变缓至保持稳定的变化趋势,大豆的蒸煮时间对发酵前期黄豆酱中酱液和酱醪各指标的影响有显著性差异,对酱醪的影响尤其显著。

3.2 黄豆酱发酵过程中,豆粒的硬度迅速下降,大豆蒸煮时间越长,硬度越低,蒸煮时间太低,发酵酱有豆腥味,蒸煮时间过长,豆粒完整性被破坏,蒸煮8 min的发酵酱豆粒完整性良好。

3.3 蒸煮时间对黄豆酱产品的感官品质影响比较大,蒸煮8 min的黄豆酱,色泽、香气、滋味、体态都相对比较好。综合考虑各项指标结果,最佳蒸煮时间为8 min。

[1]何国庆.食品发酵与酿造工艺学[M].北京:中国农业出版社,2001:298-302,278-281.

[2]李海梅,马莺.黄豆酱的生产现状及发展方向[J].中国调味品,2004(10):8-12.

[3]包启安.酱油科学与酿造技术[M].北京:中国轻工业出版社,2011:119-128.

[4]GB/T 10310-1999,黄豆酱检验方法.

[5]国家质量技术监督局.GB18186-2000.酿造酱油[S].北京:中国标准出版社,2000.

[6]纪宗亚.质构仪及其在食品品质检测方面的应用[J].食品工程,2011(3):22-25.

[7]Klamczynska B,CzuchajowskaZ,Baik BK. Composition soaking,cooking properties and thermal characteristics of starch of chichpeas,wrinkled peas and smooth peas[J].International Journal of Food Science and Technology,2001(36):563-572.

[8]中华人民共和国国家质量监督检验检疫总局.GB/T24399-2009 中国标准书号[S].北京:中国标准出版社,2009.

[9]乔鑫,李冬生,乔宇,等.顶空固相微萃取-气质联用分析酿造温度对黄豆酱风味的影响[J].湖北农业科学,2011,50(15):3148-3151,3155.

[10]Hong Y,Jung H J,Kim H Y. Aroma characteristics of fermented Korean soybean paste(Doenjang)produced by Bacillus amyloliquefaciens[J]. Food Science and Biotechnology,2012,21(4):1163-1172.

[11]Chou C C,Ling M Y. Biochemical changes in soy sauce prepared with extruded and traditional raw materials[J]. Food Research International,1998,31(6-7):487-492.

[12]孙常雁,马莺,李德海,等.自然发酵黄豆酱酱曲培养过程中蛋白酶的形成及蛋白质的分解[J].食品科技,2007,32(8):188-192.

[13]陈敏,韩小丽,蒋予箭,等.酿造酱油呈色机制及色泽评价研究进展[J].食品与发酵工业,2009,35(1):116-119.

[14]龚婷,赵思明,XiongShanbai,等.蒸煮工艺对米饭蛋白质及氨基酸的影响[J].中国粮油学报,2008,23(4):14-17.

[15]李次力.浸泡、蒸煮工艺对大豆品质特性的研究[J].中国粮油学报,2008,23(5):46-49.

Effect of cooking time on physicochemical properties during the fermentation of soybean paste

CHEN Ling,CUI Chun*,ZHAO Hai-feng,SU Guo-wan

(College of Light Industry and Food Sciences,South China University of Technology,Guangzhou 510641,China)

In this paper,the effect of cooking time(5,8,10,15 min)on physicochemical properties and sensory characteristics during the fermentation of soybean paste were explored according to the content of total nitrogen(except paste mash),amino acid nitrogen,water-soluble protein,as well as the hard of soybean and sensory score. Results showed that under the condition of different cooking time,all the indicators of content of total nitrogen,amino nitrogen,water-soluble protein increased significantly during the first period of fermentation(1~30 d),thereafter with a slight change or maintain homeostasis. Meanwhile,all the indicators had significant differences(p<0.05)because of the condition of different cooking times,especially for the paste mash. The hardness of soybean was significantly affected the cooking time and decreased with the longer of cooking time. The soybean of 15 min sample was severely damaged. According to the sensory evaluation,the sample of cooking 8 min had higher score in color,aroma,taste and taste body.

soybean paste;cooking time;physicochemical properties;sensory evaluation

2014-09-16

陈玲(1986-),女,硕士研究生,研究方向:食品生物技术,E-mail:13794377614@163.com。

*通讯作者:崔春(1978-),男,博士,教授,研究方向:食品生物技术,E-mail:cuichun@scut.edu.cn。

中央高校(2014ZZ0053);“十二五”国家科技支撑计划子课题(2012BAD34B03-3);国家高技术研究发展计划(863计划)子课题(2012AA021302);酱油发酵过程危害分析预测技术与促发酵肽制备研究(2013AA102106-02)。

TS264.2

A

1002-0306(2015)15-0054-04

10.13386/j.issn1002-0306.2015.15.002