催化剂浆料分散对转印法制备PEMFC性能的影响

梁晓璐, 潘国顺, 徐 莉, 汪嘉澍

(1.清华大学摩擦学国家重点实验室,北京100084;2.深圳清华大学研究院深圳市微纳制造重点实验室,广东深圳518057)

催化剂浆料分散对转印法制备PEMFC性能的影响

梁晓璐1,2, 潘国顺1,2, 徐 莉1,2, 汪嘉澍1

(1.清华大学摩擦学国家重点实验室,北京100084;2.深圳清华大学研究院深圳市微纳制造重点实验室,广东深圳518057)

转印法是有效制备膜电极的方法之一,具有界面电阻小、可大规模生产等优点。采用乙二醇作为催化剂浆料的增稠剂、去离子水和异丙醇作为分散溶剂,实现膜电极的低温完全转印。利用超声波清洗机、磁力搅拌器和均质机,以不同的处理方式对浆料进行分散,考察了浆料的分散方式及分散程度对质子交换膜燃料电池性能的影响。通过场发射电子显微镜(FE-SEM)对催化层的表面形貌进行表征。结果表明:用均质机处理过的催化层颗粒分布更加均匀,利用极化曲线、循环伏安法(CV)和交流阻抗谱(EIS)表征不同浆料制备膜电极的电化学性能。极化曲线、CV曲线和EIS谱均表明用均质机处理4 h的浆料对应的单电池性能最佳、欧姆电阻及电荷迁移电阻最低且Pt的利用率最大。

质子交换膜燃料电池;膜电极;电化学性能

质子交换膜燃料电池(PEMFC)具有功率密度高、可低温工作、清洁无污染等优点[1-2]。膜电极(MEA)不仅是电子产生和分离的重要场所,同时承载了气体和产物水的传输,对质子交换膜燃料电池的电化学性能有十分重要的影响。

根据催化剂浆料涂覆的位置不同,MEA制备方法可分为传统的GDL法和CCM法。GDL法一般采用喷涂的方式将浆料涂布在气体扩散层上,然后通过热压与Nafion膜形成五合一膜电极;CCM法是将催化剂浆料直接涂布在Nafion膜上形成三合一膜电极,常见的涂布方式有喷涂、转印和丝网印刷[3]。转印法制备膜电极时,催化剂浆料先被涂覆在转印膜上,干燥处理后通过热压处理将催化层转移到Nafion膜上,该方法使催化层与膜之间的接触电阻减小,并避免了直接涂覆引起的膜溶胀[4]。

一般如何实现低温完全转印是转印法制备膜电极的研究热点之一。研究人员从转印膜、液氮冷却、添加辅助层、热压温度和热压时间等诸多方面进行了大量的研究[5-9]。Jae Hyung Cho等[5]考察了铁氟龙膜、聚酰亚胺膜、聚二甲基硅氧烷膜和铝箔作为转印膜的转移率,发现铁氟龙膜的转印效果优于其它三者,但是在没有辅助层的条件下上述转印膜均未实现完全转印。

此外,膜电极中催化层的微观结构是由涂覆在质子交换膜上的浆料所决定,而浆料的组成及分散程度对催化剂活化面积、质子和电子的迁移速度有很大的影响。对于转印法中刮涂和丝网印刷两种涂布方式来说,所选用浆料的催化剂与溶剂的比例比喷涂大很多倍,超声和磁力搅拌这两种方式不仅分散力度不够,而且需要较长的操作时间。一方面,长时间处理引起的温度上升使得催化剂颗粒重新团聚;另一方面,溶剂大量挥发使得浆料的成分发生变化,对催化层结构有非常不利的影响。目前报道的转印法制备膜电极中,浆料的分散普遍采用超声浴和磁力搅拌相结合的方式[1,6,7-9]。Hong Je Cho等[7]曾采用均质机对浆料进行分散,但未对分散方式及分散时间对膜电极电化学性能的影响进行深入的研究。

我们用乙二醇作为增稠剂、去离子水和异丙醇作为分散溶剂,用均质机对催化剂浆料进行不同程度的分散,在实现催化层的完全转印的基础上,考察了浆料分散对PEMFC的电化学性能的影响。所采用的均质机工作原理在于:借助转子的高速运转,浆料在外界气压下进入转子与定子之间的孔隙并随之转动,转动过程中从转子和定子之间的孔隙中甩出,通过强大的剪切力和颗粒间、颗粒与容器壁的碰撞达到分散的效果,如图1所示。

图1 均质机的分散原理图

1 实验

1.1 浆料的分散与涂布

将一定量的Pt/C催化剂 (HISPEC 4000,质量分数Pt 40%)、去离子水、异丙醇、乙二醇与Nafion溶液(质量分数5%)混合,超声0.5 h后,用均质机(T25 digital)在8 000 r/min转速下分别搅拌0.5、2、4、6 h后得到分散均匀、粘度适宜的浆料,分别记作T-0.5、T-2、T-4和T-6。

将一定量的Pt/C催化剂 (HISPEC 4000,质量分数Pt 40%)、去离子水、异丙醇、乙二醇与Nafion溶液(质量分数5%)混合超声1 h,并用磁力搅拌器搅拌24 h得到分散均匀、粘度适宜的浆料[1],记作T-0。

采用刮刀涂布机将浆料涂布在转印膜上,通过设置刮刀间隙及运行速度固定催化层中的Pt担载量 (阴极:0.4 mg/cm2;阳极:0.3 mg/cm2)最后将转印膜置于120℃烘箱中烘干至少8 h。

1.2 转印法制备膜电极组件

将载有催化层的转印膜裁成5 cm×5 cm的阴、阳电极片,并置于Nafion 211膜两侧并夹在两块平行钢板中,在140℃、50 kg/cm2条件下热压3 min后将转印膜剥离即得到完全转印后的三合一膜电极。

1.3 催化层形貌表征

为了研究分散方式和时间对催化层微观结构的影响,转印前催化层的形貌用场发射扫描电镜(MIR3)进行表征。

1.4 单电池组装及电化学性能测试

将膜电极与碳纸、密封垫圈和聚酰亚胺膜叠加在一起,置于蛇形流道的石墨双极板间,在20 kg/cm2的预紧力下锁紧单电池。在燃料电池测试机上对单电池的性能进行测试:阴、阳两极分别通入相对湿度为100%的空气和氢气,气体加湿温度和电池温度分别控制在85、65℃,变电流活化24 h,待电池性能基本稳定后,氢气和空气的过量系数分别设为2和3,常压对单电池进行极化曲线测试。

单电池的交流阻抗谱(EIS)和循环伏安曲线(CV)采用电化学工作站来完成,其中工作电极与单电池的阴极相连,对电极和参比电极与阳极相连接。EIS测试采用恒电流模式,在正常工作情况下通过电子负载将电流控制在10 A,频率范围为0.1~10 000 Hz。CV测试时,单电池的阴、阳极分别通入流量均为100 mL/min的N2和H2,电池温度和气体加湿温度保持在25℃。

2 结果与讨论

2.1 转印效果及形貌分析

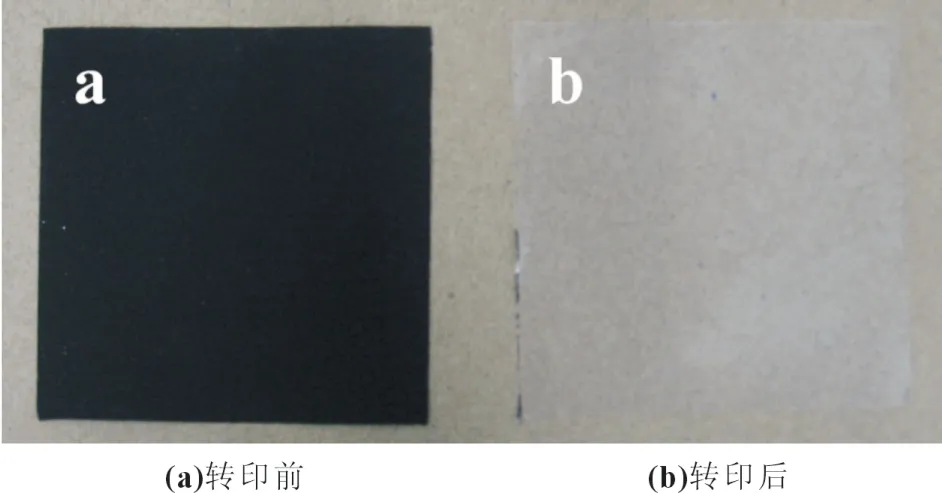

图2是实验中转印前后转印膜的对比图,可见催化层在一定的温度和压力下可以完全转移到质子交换膜上。图3为不同分散状态下催化层(转印前)的形貌图。图3(a)对应超声1 h后磁力搅拌24 h(T-0)的浆料;图3(b)、图3(c)、图3(d)、图3(e)分别为超声0.5 h后在8 000 r/m转速下分散0.5、2、4、6 h(分别对应T-0.5、T-1、T-2、T-4和T-6)的浆料。可见用均质机制备的浆料在干燥后其固体颗粒分散程度明显优于超声后搅拌得到的浆料,形成了更松散均匀的三维网络结构。随着分散时间的增加,浆料的颗粒的分散状态逐渐增强并趋于稳定。

图2 转印膜转印前后的对比图

2.2 单电池极化性能测试

图4为上述不同浆料所对应的单电池的极化曲线(a)和功率密度曲线(b)。从图4中可见,催化剂浆料采用均质机分散的单电池性能明显优于浆料采用超声和磁力搅拌的单电池,其中T-0所对应单电池的极化曲线与采用超声分散的文献所报道的电池性能相接近[9]。均质机的高速分散作用一方面减少了Pt/C颗粒的团聚,另一方面使得浆料中的各种溶剂及Nafion均匀地分散在浆料里。在后期干燥过程中,溶剂挥发后会留下一定量的孔隙,均匀的孔隙为催化层提供了更为连续的三相界面(反应气体、Nafion、Pt),同时也为水分的排出提供了流畅的通道,因而电池的性能更加优异。T-0、T-0.5、T-2、T-4和T-6的单电池性能数据如表1所示。4 h之内,随着分散时间的增加,单电池所能达到的最大电流密度、最大功率密度和25 A所对应的电池电压逐渐增加,当分散时间增加到6 h,单电池的各项性能指标却出现了下降:长时间连续的高速分散使浆料的温度上升,低沸点的溶剂(如异丙醇、去离子水)大量挥发,浆料中各种溶剂成分的比例发生变化,Pt/C颗粒过度分散使得浆料更为粘稠,这些都是导致电池性能下降的原因。

图3 不同分散状态下催化层(转印前)的FE-SEM图

图4 单电池的极化曲线(a)和功率密度曲线(b)

表1 单电池性能的相关数据

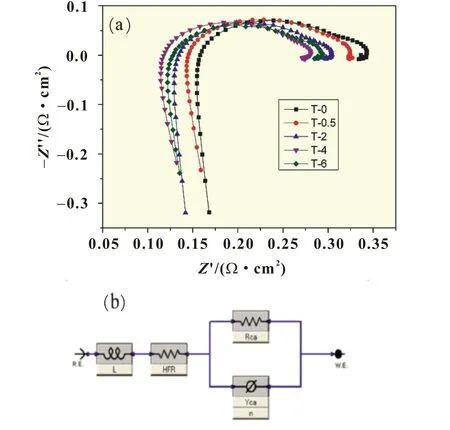

2.3 交流阻抗图谱分析

图5为样品T-0、T-0.5、T-2、T-4、T-6对应的单电池的交流阻抗图谱(a)及等效电路图(b)。通过Gamry电化学工作站附带的分析软件对EIS进行拟合得到的各项性质如表2所示。浆料经过均质机分散的单电池的欧姆电阻()和电荷迁移电阻(ca)低于浆料用超声和磁力搅拌分散的单电池。与前面极化曲线分析相一致,均匀的三维网络结构使得产物水分更有利于排出,因而测试得到的阻抗数据随着浆料的分散程度而变化,其中分散4 h的浆料所对应的阻抗最小。从图5(a)中可见阳极的活化阻抗过小而被阴极所屏蔽,这是由于转印法制备膜电极的过程中,阴极催化层的水管理相对较差。

图5 (a)EIS图谱及(b)等效电路图

表2 单电池交流阻抗性质

2.4 循环伏安法分析

图6为T-0、T-2和T-3对应单电池的CV曲线图。通过Gamery电化学工作站附带的分析软件对氢吸附峰进行积分得到催化剂表面氢气吸附的总电荷(),根据=/(·)计算得到催化剂的电化学活性表面积,式中:为阴极中Pt的质量,为原子量级平滑的催化剂电极表面的吸收电荷且取值为210μ/cm2。从表3可见,T-2和T-3对应的高于T-0,说明高速分散形成的均匀的三维网络结构使得催化层中Pt的利用率提高。对于转印法制备的膜电极,Pt的利用率普遍低于采用喷雾法制备的膜电极。Young Jun Yoon等[8]采用低温转印制备膜电极的催化层的均低于 20 m2/g。Chi-Young Jung等[1]考察了催化层Nafion含量对膜电极电池性能的影响,结果表明Nafion含量在25%和85%时测试得到的fffd98分别为25.32、50.81 m2/g。本实验中所有催化层中的Nafion含量均为30%。这说明通过优化浆料中Nafion含量的比例还可以进一步提高Pt的利用率。

图6 单电池的CV曲线

表3 单电池的CV性质

3 结论

通过对催化层的FESEM形貌进行对比可以看出均质机的高速分散改善了催化层的微观结构。单电池的极化曲线、CV曲线和EIS均表明改善后的微观结构有利于性能的提升,且浆料的分散方式和分散程度影响单电池的性能。催化层结构对电池性能的影响可以归因于两方面:(1)连续均匀的三维网络结构为反应气体提供了更多的催化活性位并且提高了质子和电子的迁移率;(2)分散均匀的孔隙率为水分的排除提供了更多的通道,减少了高电流下水分阻塞导致的电池性能下降,因而在一定时间内随着分散程度的增加最大电流密度随之上升。本实验中浆料最佳分散时间4 h对应单电池的最大电流密度和功率密度可达1.912 A/cm2和0.875 W/cm2。

[1]JUNG C Y,KIM W J,YI S C.Optimization of catalyst ink composition for the preparation of a membrane electrode assembly in a proton exchange membrane fuel cell using the decal transfer[J]. Int J Hydrogen Energy,2012,37(23):18446-18454.

[2]WANG J S,PAN G S,GUO D.Progresses of catalyst layer structure of membrane electrode assemblies in PEMFC[J].Progress in Chemistry,2012,24(10):1906-1914.

[3]PASSOS R R,PAGANIN V A,TICIANELLI E A.Studies of the performance of PEM fuel cell cathodes with the catalyst layer directly applied on Nafion membranes[J].Electrochimica Acta,2006, 51(25):5239-5245.

[4]MILLINGTON B,WHIPPLE V,POLLET B G.A novel method for preparing proton exchange membrane fuel cell electrodes by the ultrasonic-spray technique[J].Journal of Power Sources,2011,196 (20):8500-8508.

[5]CHO J H,KIM J M,PRABHURAM J,et al.Fabrication and evaluation of membrane electrode assemblies by low-temperature decal methods for direct meth anol fuel cells[J].J Power Sources,2009,187:378-386.

[6]MEHMOOD A,HA H Y.An efficient decal transfer method using a roll-press to fabricate membrane electrode assemblies for direct methanol fuel cells[J].Int J Hydrogen Energy,2012(37):18463-18470.

[7]CHO H J,JANG H,LIM S,et al.Development of a novel decal transfer process for fabrication of high-performance and reliable membrane electrode assemblies for PEMFCs[J].Int J Hydrogen Energy,2011,36(19):12465-12473.

[8]YOON Y J,KIM T H,KIM S U,et al.Low temperature decal transfer method for hydrocarbon membrane based membrane electrode assemblies in polymer electrolyte membrane fuel cells[J].J Power Sources,2011,196(22):9800-9809.

[9]SAHA M S,PAUL D K,PEPPLEY B A,et al.Fabrication of catalyst-coated membrane by modified decal transfer technique[J]. Electrochem Commun,2011,12(3):410-413.

Influence of dispersion of catalyst inks on performance of PEMFC prepared by decal transfer

LIANG Xiao-lu1,2,PAN Guo-shun1,2,XU Li1,2,WANG Jia-shu1

Decal transfer is one of effective preparation methods for membrane electrode assemblies fabrication well known for the low interfacial resistance and suitability for mass production. The complete decal transfer for membrane electrode was achieved on condition that ethylene glycol as the thickener and deionized water, isopropanol alcohol as the dispersion solvents were used in catalyst inks.Catalyst inks were dispersed by means of the ultrasonic cleaner,magnetic stirrer and ultra turrax.Also,influence of dispersion ways and extent on performance of proton exchange membrane fuel cells was investigated.The surface morphology of catalyst layers was observed through a field emission scanning electron microscope (FE-SEM),and images show that distribution of particles is uniform if catalyst inks were processed by a ultra turrax. Moreover, the electrochemical performance of the membrane electrode using different inks was characterized by polarization curves,cyclic voltammetry (CV)and electrochemical impedance spectroscopy(EIS).The polarization curves,CV curves and EIS show the single cell,for which catalyst ink was dispersed by a ultra turrax for 4 h,possesses the best cell performance,the lowest ohmic resistance and charge transfer resistance,and the highest utilization of Pt.

proton exchange membrane fuel cells;membrane electrode;electrochemical performances

TM 911

A

1002-087 X(2015)04-0756-03

2014-09-05

清华大学自主科研计划(20101081907);国家自然科学基金项目 (91223202);国家重点基础研究发展计划“973”计划(2011CB013102);国家国际科技合作专项(2011DFA73410)

梁晓璐(1988—),女,山西省人,硕士,主要研究方向为质子交换膜燃料电池。

潘国顺副研究员,pangs@tsinghua-sz.org。