不溶性硫黄分散性的测试与研究

杨益文,董文武,夏徐君

(双钱集团上海轮胎研究所,上海 200245)

不溶性硫黄作为橡胶工业的重要硫化剂,广泛应用于轮胎部件及橡胶制品,如轮胎胎体、缓冲层、胎侧及胶管、胶带等要求与骨架材料粘合强度高的胶料中,也可用于电缆、胶辊、油封、胶鞋以及硫黄用量大的其他浅色橡胶制品的胶料中。不溶性硫黄能提高胶料与骨架材料的粘合强度,有效防止胶料喷霜,提高轮胎的耐热和耐磨性能。不溶性硫黄的不溶性硫含量为40%~90%,在加工温度超过110 ℃时不溶性硫会部分转化为可溶性硫。在混炼过程中不溶性硫黄会因静电积聚形成聚集体,导致分散不良,而且这种聚集体在混炼过程中可能部分熔融且硬化,导致胶料表面出现大量硫黄粒子,降低胶料及轮胎和橡胶制品质量,同时增大胶料返炼成本。因此,为了开发兼具高温稳定性和高分散性的不溶性硫黄,研究改善不溶性硫黄在胶料中分散性的方法具有重要意义,这不仅对轮胎和橡胶制品企业产品质量提升有很大帮助,对硫黄生产企业也有重要指导作用。

目前国内外不溶性硫黄分散性的测试没有统一的标准和方法,一般采用炭黑分散度仪测试或通过观察胶料剖面粒子分布评价硫黄分散性,但这些方法存在误差大、准确度不高的缺陷。激光粒度分析仪是利用光散射/衍射原理进行粒径分析的粉体测试设备,是先进的激光技术和计算机技术有机结合的高新技术产品,具有测试速度快、精度高、重复性好和操作简单等优点,在炭黑、氧化锌,尤其是在粒径小于45 μm的粉体的分析和测试方面应用广泛。

本工作采用激光粒度分析仪(激光衍射法)对3种不溶性硫黄产品进行分散性测定和表征,并考察不溶性硫黄分散性对胶料性能的影响。

1 不溶性硫黄粒径分布测定

1.1 仪器与样品

英国马尔文MS2000型激光粒度分析仪;梅特勒分析天平(精确至0.1 mg)。

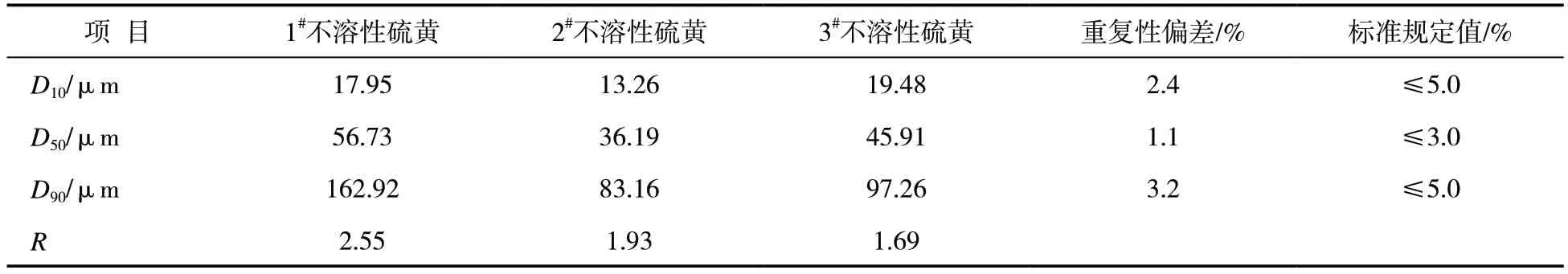

3种不溶性硫黄的理化性能如表1所示。

表1 3种不溶性硫黄的理化性能

1.2 测试原理

激光粒度分析仪[1]构造如图1所示,其测试粒径的原理是:将一束单色光源(通常为激光)穿过以足够浓度分散在气体中的样品时,不同粒径的样品颗粒产生不同角度的散射光,用分布在不同角度上的多元检测器测试不同角度的散射光强度,随后选用适当的光衍射模型和数学程序对这些散射光强度进行转换,可获得基于体积的粒径分布。

图1 激光粒度分析仪构造示意

1.3 进样方法和分散介质

采用干法进样,压缩空气为分散介质。

1.4 测试过程

调节门缝宽度;设置振动频率;设置测量压力;输入样品名,设置合理的遮光度区间;运行标准操作程序(SOP),仪器自动完成测试。

1.5 结果表征

D10:表示在累积粒度分布曲线中,10%(体积分数)的颗粒直径小于此值,单位为μm。

D50:颗粒的中位径,为体积基准,表示在累积粒度分布曲线中,50%(体积分数)的颗粒直径小于或大于此值,单位为μm。

D90:表示在累积粒度分布曲线中,90%(体积分数)的颗粒直径小于此值,单位为μm。

分布因数(R):表征样品的对称分布性,R=(D90-D10)/D50。

1.6 测定结果

不溶性硫黄的粒径分布测试结果如表2和图2~4所示。

图2 1#不溶性硫黄的粒径分布

从表2可以看出:在3种不溶性硫黄中,1#不溶性硫黄的D90最大,粒径分布最宽,表明其大颗粒含量较高,粒子分散不均匀;2#不溶性硫黄的D50和D90较小,表明其粒子较细,且均匀分散;3#不溶性硫黄的D50和D90介于1#不溶性硫黄和2#不溶性硫黄之间,3#不溶性硫黄比2#不溶性硫黄粒径分布略窄。

表2 不溶性硫黄的粒径分布参数

从图2~4可以看出:1#不溶性硫黄的粒径分布最宽,并出现双峰现象,这是由于不溶性硫黄团聚、分散不均造成的;2#和3#不溶性硫黄的分散较均匀,但是3#不溶性硫黄的对称分布过窄。

图3 2#不溶性硫黄的粒径分布

图4 3#不溶性硫黄的粒径分布

采用激光衍射法得到的不溶性硫黄粒径分布能较好地表征和反映不溶性硫黄粒子的分散情况。为了进一步考察不溶性硫黄粒子大小对胶料性能的影响,进行了不溶性硫黄在胶料中的应用试验。

2 不溶性硫黄应用试验

2.1 主要原材料

NR,牌号STR20,泰国进口;炭黑N234,江西黑猫炭黑有限公司产品;1#~3#不溶性硫黄,江苏宏泰橡胶助剂有限公司提供。

2.2 配方

基本配方:NR,100;炭黑N234,70;氧化锌,10;烃类树脂,3;防老剂4020,3;促进剂NS,3.5;防焦剂CTP,0.3;不溶性硫黄,7.5;其它,1;合计,198.3。

配方A采用1#不溶性硫黄,配方B采用2#不溶性硫黄,配方C采用3#不溶性硫黄。

2.3 主要设备与仪器

BB430型密炼机,日本Kobe Steel公司产品;QLB-D型平板硫化机,湖州橡胶机械厂产品;MDR2000型硫化仪、ODR2000型硫化仪和MV2000型门尼粘度仪和橡胶表面自粘性测试仪(Tack Test),美国阿尔法科技有限公司产品;LX-A型硬度计,上海化工机械四厂产品;H10 KS型电子拉力机,英国Hounsfield公司产品;101A-1型烘箱,上海实验仪器厂有限公司产品。

2.4 试样制备

胶料采用2段混炼工艺,在密炼机中进行混炼。一段混炼加料顺序为:NR→炭黑→氧化锌等小料→排胶;二段混炼加料顺序为:一段混炼胶→促进剂、防老剂、不溶性硫黄→排胶,下片。

在平板硫化机上硫化,硫化条件为150 ℃×30 min。

2.5 性能测试

门尼粘度和焦烧性能测试按GB/T 12321—2000进行;硫化特性测试按GB/T 16584—1996进行;硬度测试按GB/T 531.1—2008进行;拉伸应力应变性能测试按GB/T 528—2009进行,哑铃状Ⅰ型试片;撕裂强度测试按GB/T 529—2008进行,直角形试样;胶料与钢丝粘合性能测试按GB/T 16586—1996进行;橡胶表面粘性测试按照企业标准Q/YJ 307013.20—2014《表面粘性测定仪(PUT)的操作指导书》进行,拉伸速度63 mm·min-1,平衡时间30 s,最大下压速度127 mm·min-1。

2.6 结果与讨论

2.6.1 小配合试验

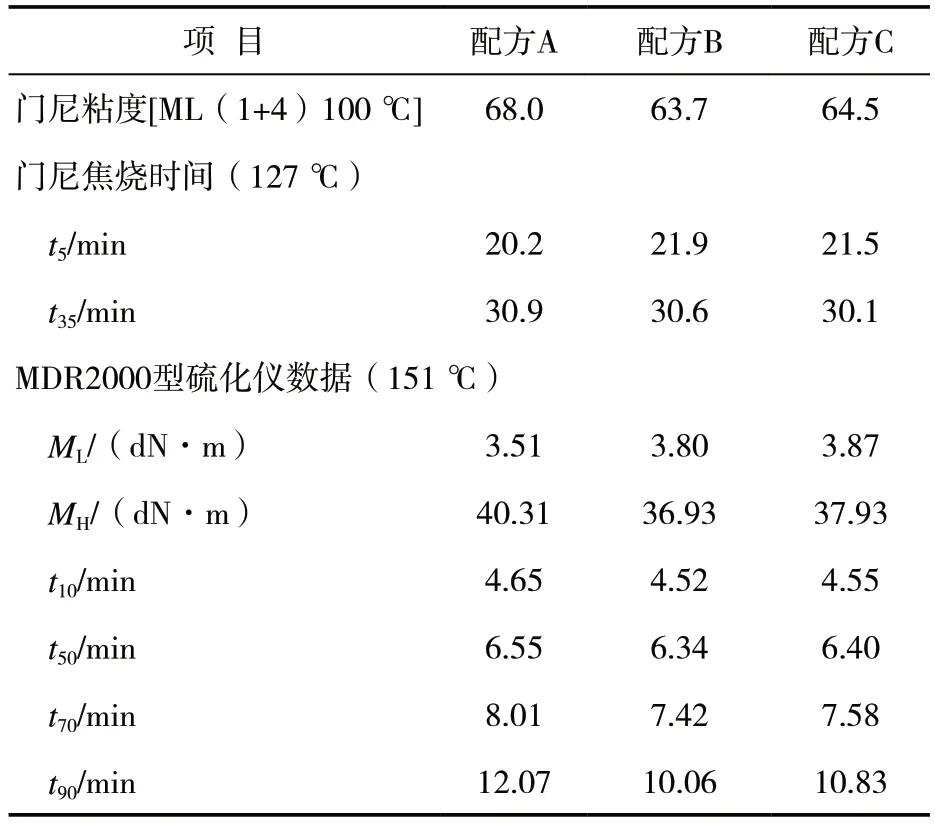

(1)硫化特性

胶料硫化特性如表3所示。从表3可以看出,与采用1#不溶性硫黄的配方A胶料相比,采用2#不溶性硫黄的配方B胶料和采用3#不溶性硫黄的配方C胶料的门尼粘度减小,焦烧时间t5延长,硫化速度快,硫化时间缩短,表明使用粒径小、分散均匀的不溶性硫黄胶料的加工性能、抗焦烧性能明显优于以及硫化速度明显快于使用粒径大、分散不好的不溶性硫黄胶料。

表3 胶料硫化特性

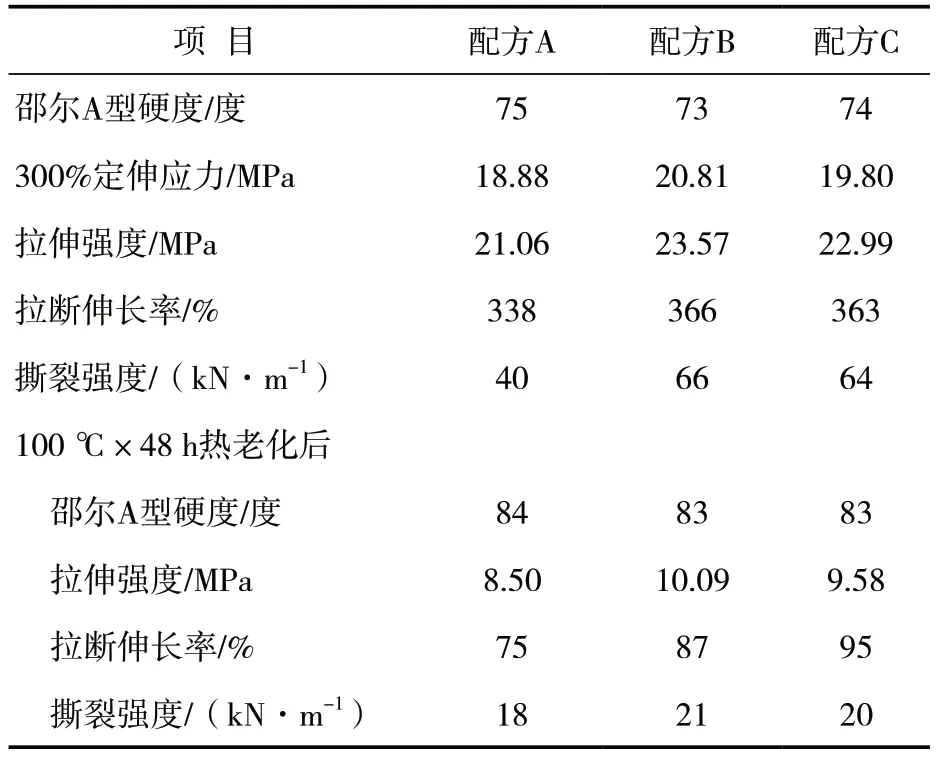

(2)物理性能

胶料物理性能如表4所示。从表4可以看出,与配方A胶料相比,配方B和配方C胶料老化前后的拉伸强度、拉断伸长率和撕裂强度较高,表明使用粒径小、分散均匀的不溶性硫黄胶料的物理性能优于使用粒径大、分散不好的不溶性硫黄胶料。

表4 胶料物理性能

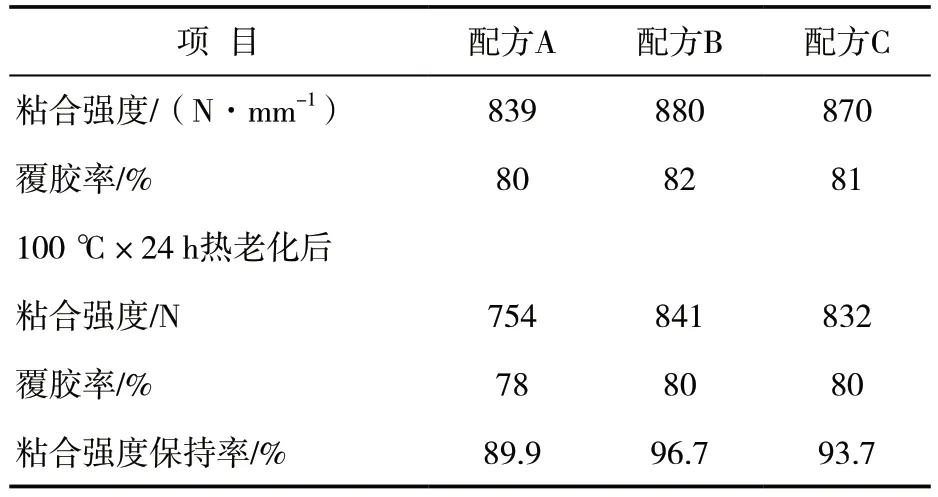

(3)橡胶与钢丝粘合性能

胶料与钢丝帘线粘合性能如表5所示。从表5可以看出,与配方A胶料相比,配方B和配方C胶料老化前后与钢丝帘线的粘合强度均较高,覆胶率基本相当,表明使用粒径小、分散均匀的不溶性硫黄胶料与钢丝帘线的粘合性能明显优于使用粒径大、分散不好的不溶性硫黄胶料。

表5 胶料与钢丝帘线粘合性能

(4)胶料表面粘性

胶料表面粘性测试结果如表6所示。从表6可以看出,配方B和C胶料的表面粘性优于配方A胶料,表明使用粒径小、分散均匀的不溶性硫黄胶料的表面粘性明显优于使用粒径大、分散不好的不溶性硫黄胶料。

表6 胶料表面粘性

综上所述,粒径小且分布均匀的不溶性硫黄更容易在胶料中均匀分散,胶料的焦烧时间较长,硫化时间较短,加工性能和表面粘性较好,拉伸性能、抗撕裂性能、与钢丝帘线粘合性能、耐老化性能较好。这主要是由于粒径小且分布均匀的硫黄活性大,胶料的交联密度大,从而表现出优异的性能。

2.6.2 大配合试验

根据工厂现行正常生产配方与工艺,分别混炼3种不溶性硫黄轮胎帘布胶各4车,按照规定时间停放后进行半成品压延试验。

(1)硫化特性

混炼胶(同车)硫化特性如表7所示。从表7可以看出:使用1#不溶性硫黄的混炼胶MH明显偏低,且标准差大,数据波动较大;使用2#和3#不溶性硫黄的混炼胶各参数标准差较小,胶料混炼均匀性明显优于1#不溶性硫黄胶料,这反映了粒径小、分布均匀的不溶性硫黄更容易在胶料中均匀分散,缩短胶料混炼时间,既可以降低密炼能耗,又能节约生产成本,提高经济效益。

表7 混炼胶硫化特性(ODR2000型硫化仪,195 ℃)

(2)压延半成品表面情况

压延半成品表面如图5所示。从图5可以看出,使用2#和3#不溶性硫黄胶料表面的硫黄粒子明显减少,说明2#和3#不溶性硫黄的分散性明显优于1#不溶性硫黄。

图5 压延半成品表面

3 结语

采用激光衍射法测得的不溶性硫黄粒径及其分布能较好地表征和反映不溶性硫黄的分散性。该硫黄分散性与胶料的加工性能和物理性能密切相关。通过减小不溶性硫黄粒径及改善其分布能有效减小胶料中硫黄粒子的产生,提升半成品和轮胎成品质量,降低能耗,节约生产成本,提高经济效益。