基于So lidw orks二次开发的组合铣鼓轮两斜面夹具设计研究

魏先让,丁 康,唐红涛(浙江三花股份有限公司,浙江 新昌 312500)

基于So lidw orks二次开发的组合铣鼓轮两斜面夹具设计研究

魏先让,丁康,唐红涛

(浙江三花股份有限公司,浙江新昌312500)

摘要:夹具是制造系统中的重要组成部分,组合夹具具有柔性好、标准化、调整容易等特点,在新产品试制、多品种小批量生产中得到了广泛的应用。本文针对加工鼓轮两斜面这一具体要求,提出基于Sol idworks二次开发的夹具设计,设计加工鼓轮两斜面的组合夹具,并使用SolidWorks进行三维建模,对产品模型进行优化调整。

关键词:组合夹具;Sol idWorks二次开发;鼓轮

1 引言

夹具设计是一个复杂的过程,传统的夹具设计主要取决于设计者的经验和技能[1]。随着计算机辅助技术的发展,研究人员使用计算机辅助夹具设计(CAFD)开发了一种自动化组合夹具设计技术和系统,只需确定工件夹具的定位和夹紧位置,组合夹具设计就变成了一个从数据库中选择适当元件并将它们按照期望配置装配的过程[3]。设计过程中可进行优化设计,避免制造时修改和返工,大大提高了生产效率,降低了劳动强度。另外,对其进行二次开发可以得到组合夹具标准零件库,建立CAFD系统,便于以后更换零件或加工不同工序时,可调用零件设计新的组合夹具,提高了企业快速响应市场的能力,既节约了大量的时间,又降低了研发成本,增强了企业的市场竞争力。

2 组合夹具整体结构设计

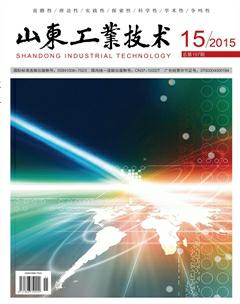

本文主要针对加工鼓轮两斜面这一工序,零件参数如图1所示,在加工A、B两斜面时,鼓轮外圆φ75H 9,内孔φ28H 9和φ75H 9,以及孔φ16H 9都已加工完毕。该零件的技术要求为:加工的斜面中心到鼓轮左端面距离为85mm,斜面宽度为12mm。其中,A斜面与水平面逆时针夹角为51.3°,与经外圆中心且与水平面逆时针成51.3°的平面平行距离为28mm;B斜面与水平面顺时针夹角为61.3°,与经外圆中心且与水平面顺时针成61.3°的平面平行距离为27mm。两斜面加工表面粗糙度没有特殊标记,一般为Ra3.2-6.3,精度要求并不高。零件材料为45钢,采用端铣铣两斜面,经粗铣、精铣达到零件两斜面所需的尺寸要求和表面粗糙度要求。

图1 鼓轮零件图

2.1定位装置设计

为了保证工件被加工表面的技术要求,必须使工件相对刀具和机床处于正确的加工位置。在使用夹具的情况下,就要使机床、刀具、夹具和工件之间保持正确的加工位置。显然,工件的定位是其中极为重要的一个环节。

根据六点定位原理[2],要使工件完全定位,就必须限制工件在空间的六个自由度。同时,避免零件的定位出现过定位和欠定位的情况。根据加工斜面与鼓轮左端面距离及位置要求,需限定Y方向和Z方向移动自由度,X方向和Z方向旋转自由度;根据斜面与过轴心线平面的夹角关系,需限定Y方向旋转自由度;根据斜面的深度要求,需限定X方向移动自由度。使用面和短销限定5个自由度,侧面支撑钉限定1个自由度,定位方案如下:

(1)左端面限定3个自由度。根据斜面槽与左端面平行的关系,且根据基准重合的原则,应选左端面为定位基准,其可以限定3个自由度,此为第一基准面。

(2)短销限定2个自由度,侧面菱形销限定1个自由度。

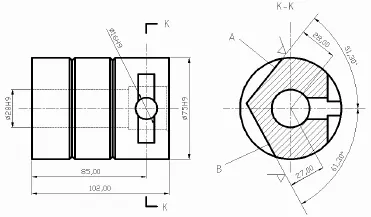

由以上定位方案可知,工件的定位主要使用三个元件,用于平面、内孔的定位。其中,左端面的定位可以选择圆形定位盘,内孔的定位可以选择圆形定位销,侧面的定位可以选用菱形定位销。定位装置如图2所示。

图2 零件定位装置

2.2夹紧装置设计

在夹紧工件的过程中,夹紧作用的效果会直接影响工件的加工精度、表面粗糙度以及生产效率[5]。因此,设计夹紧装置应遵循工件不移动原则、工件不变形原则、工件不振动原则、安全可靠原则、经济实用原则。

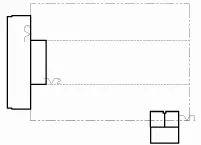

本文的零件为圆柱形的鼓轮,根据其定位方案和结构特征,采用压板夹紧的方案将鼓轮两端面夹紧,便可以实现对零件的夹紧。夹紧两端面时手里方向垂直于主要定位面,有利于工件的准确定位;端面受力面积大,夹紧力作用在零件刚性好的端面,可以减小夹紧装置对零件的夹紧变形和破坏。压板装置中压板可采用凸轮、螺母、螺钉或拉杆来夹紧。压板可以用手退回,从工件上转离,或全部卸去以让开工件。夹紧装置设计如图3所示。

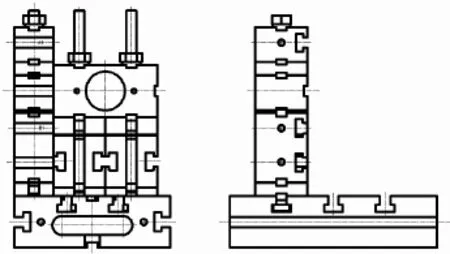

2.3夹具结构总体设计

夹具的定位和夹紧装置已经确定,将这些元件和装置连接成一个有机的整体,还需设计夹具的基座和骨架。本文所设计的夹具为组合夹具,在设计夹具结构时,可以采用“堆积木”的方式,主要使用基础件、支承件、紧固件等构成夹具基本形态。夹具结构设计方案如图4所示:

图3 零件夹紧装置夹具结构设计

图4 夹具结构方案图

3 参数化设计系统开发关键技术

3.1SolidWorks应用程序接口技术

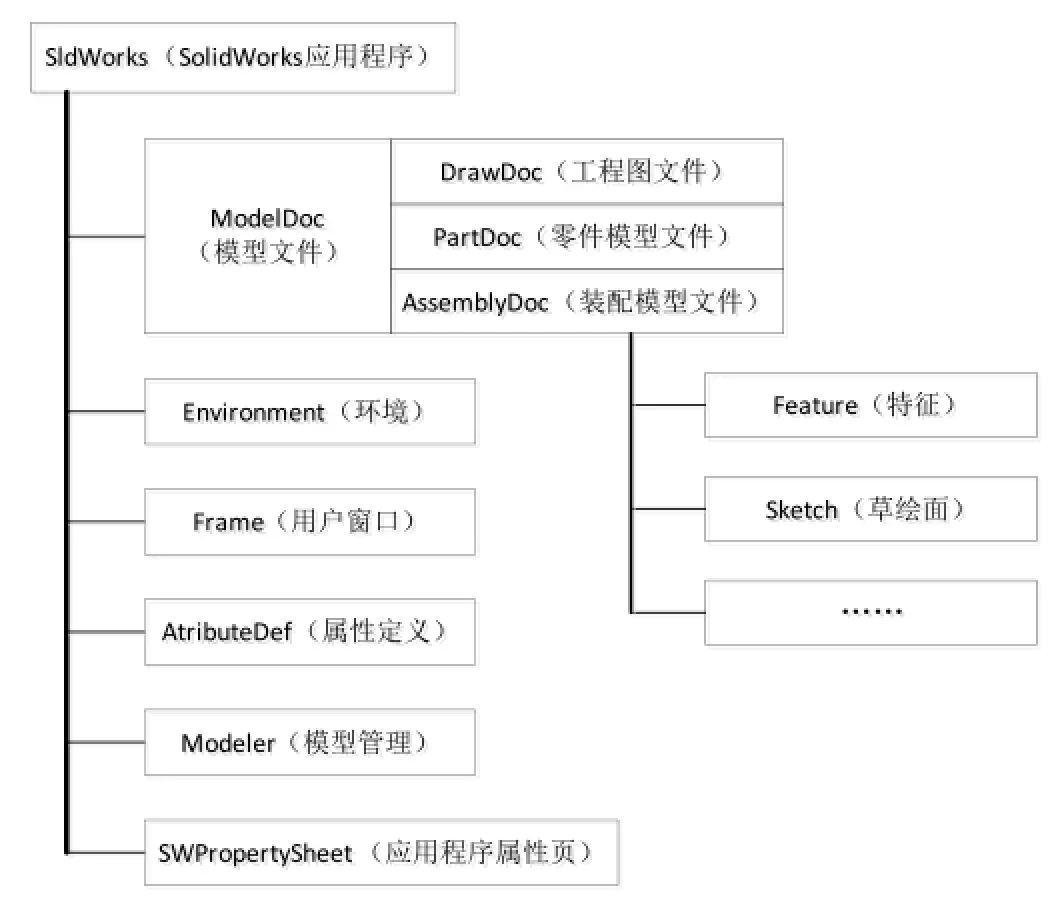

SolidWorksAPI(ApplicationProgrammingInterface,应用程序开发接口)是指SolidWorks程序提供给开发人员使用的接口,用户可以利用它和支持OLE编程的开发工具[4],如VB、VBA(Excel,Access)、C、VC++等对SolidWorks进行二次开发,建立适合用户需要的、专用的SolidWorks功能模块。

SolidWorks将其内部数据以对象的形式组织起来,形成一个对象层次结构。SolidWorksAPI通过面向对象思想提供了所有的接口对象,这些对象是采用COM技术构造的。作为一个对象,它包括类型、属性和方法几个方面。开发者通过操纵对象的属性和调用对象的方法便可以建立自己的应用程序,在程序里实现诸如生成直线、构造线、零件装配等几乎所有的SolidWorks软件的功能,实现二次开发。

图5 SolidWorks的对象层次体系

3.2标准件库的建立

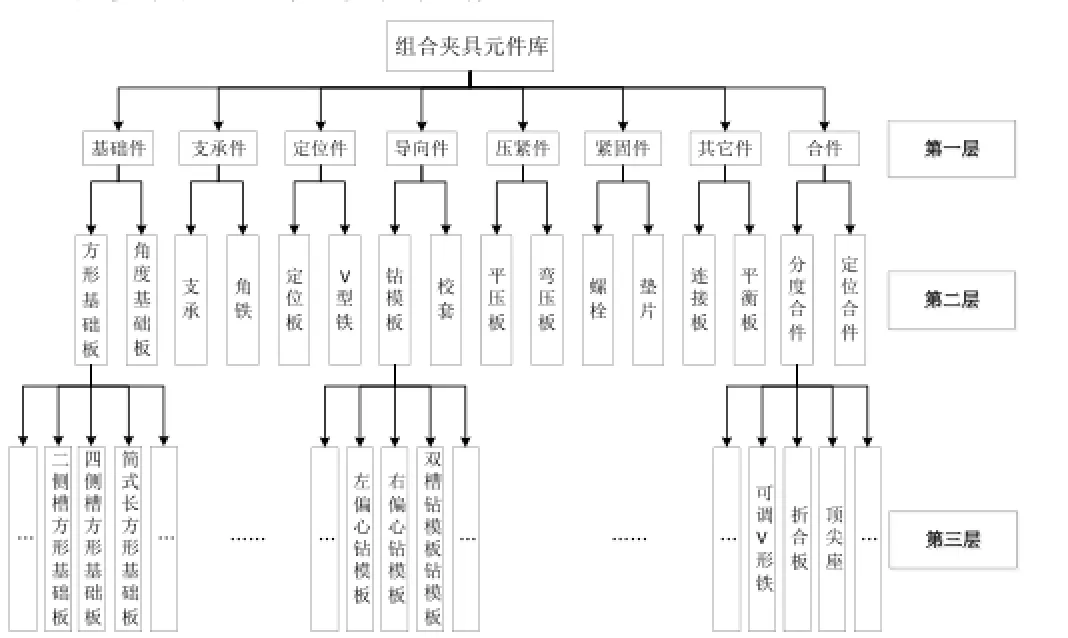

3.2.1标准件库规划

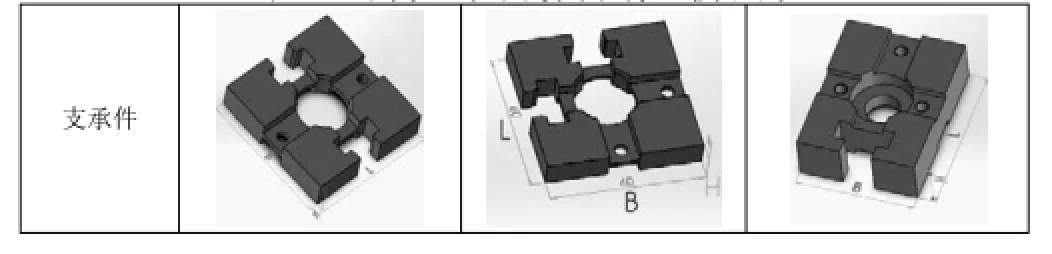

依照图6依次建立组合夹具元件参数数据库,其中,每一个零件都有都标准化、系列化,具有一系列规格参数,如表所示的支承件中的一个零件—小长方支承,其规格参数即为长(L)、宽(B)、高(H),这也是参数化过程中需要控制的变量。

图6 组合夹具元件库数据库模块

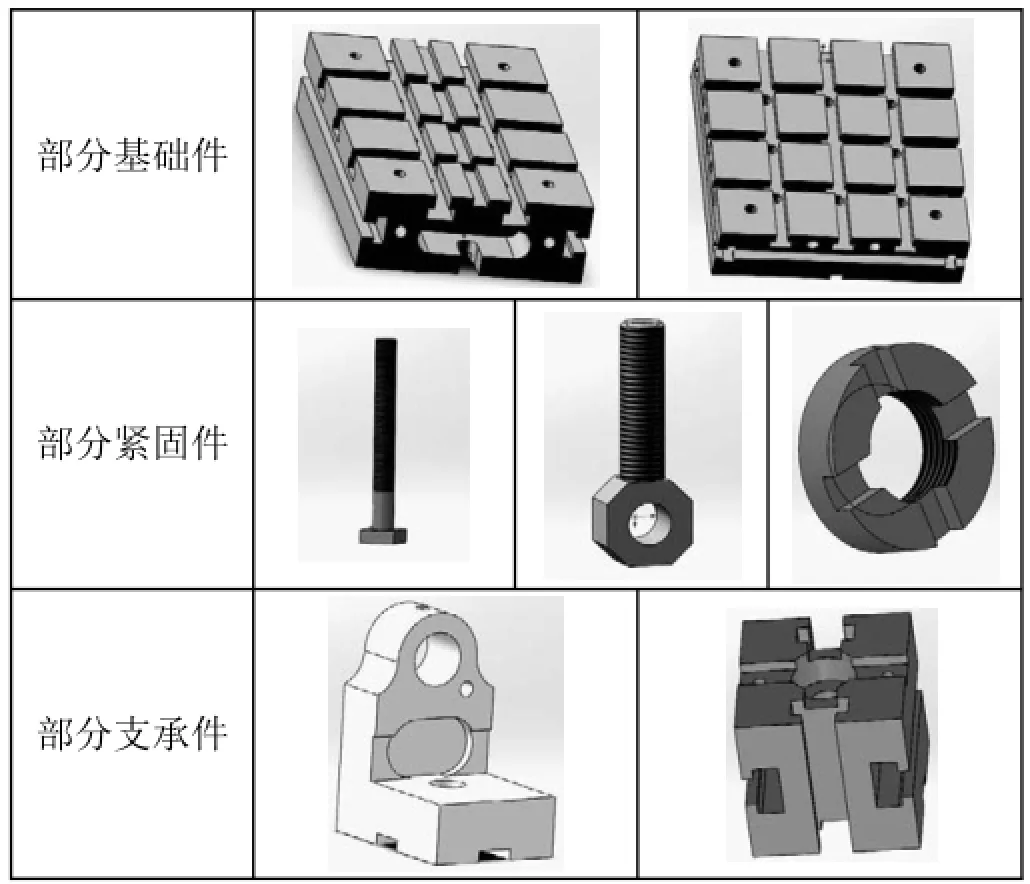

3.2.2标准件库模型建立

利用SolidWorks建立组合夹具零件的三维模型,绘制草图,添加尺寸约束,添加特征,完成零件的三维建模[6]。这样,便建立好了夹具标准件库的元件模板。表1所示为部分零件的三维模型。

表1 部分零件的三维模型

3.2.3标准件库尺寸驱动

进行参数化设计之前,先要调用模板元件,即调用SolidWorks API对象,如零件、装配体和工程图,然后修改API对象属性,如长度、直径以及拉伸、切除、旋转等特征[7]。在零件几何特征不变的约束下,把零件的尺寸参数视为驱动变量。当给定不同的尺寸变量值时,就可生成一系列结构相同而尺寸不同的相似零件,如表2所示。

表2 不同尺寸下的支承件建模示例

以对称槽方支承零件的参数化为例,通过VB编程实现零件参数化的具体过程如下:

(1)打开模板零件

strfilename=App.Path & "零件支承件对称槽方支承.SLDPRT"

‘设置模板元件路径

Set part=swApp.opendoc4(strfilename,1,0,"",longstatus)

‘打开模板零件

Set part=swApp.activatedoc("对称槽方支承.sldprt")

‘激活模板零件

(2)联系API对象属性

DimHAsDouble‘设置变量

Dim B As Integer

Dim L As Integer

strfilename="@对称槽方支承.sldprt"

part.Parameter("D 1@草图1"&strfilename).systemvalue=L/1000

‘联系到模板零件的具体尺寸

part.Parameter("D 2@草图1"&strfilename).systemvalue=B/1000

part.Parameter("D 1@凸台-拉伸1"&strfilename).systemvalue=H/1000

(3)尺寸参数变量赋值

L=Val(Text1.Text)‘变量赋值

B=Val(Text2.Text)

H=Val(Text3.Text)

4 参数化设计系统实例

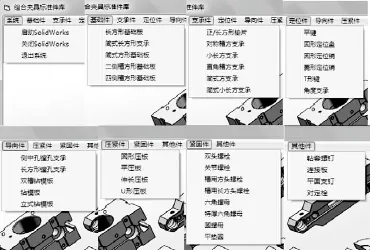

基于以上关键技术,本研究开发了组合夹具设计系统,通过SolidWorks的二次开发,创建组合夹具标准件库二级菜单,其中,第一级菜单主要内容是夹具元件的种类,如基础件、定位件等等;在一级菜单的下拉菜单设置二级菜单,二级菜单的主要内容是各类型元件中的具体零件,如基础件下的长方形基础板,支承件下的小长方支承、对称槽支承等,如图7所示。

图7 系统功能菜单

图8为通过该系统建立一个长方形基础板的示例。首先通过长方形基础板功能块,对零件规格参数进行设定,然后点击“绘制零件”按钮,系统便自动建立一个该参数的SolidWorks长方形基础板零件。通过简单的操作便实现了零件设计过程中的参数化设计,极大的简化了设计过程。

图8 生成长方形基础板实例

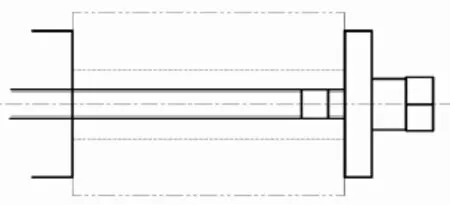

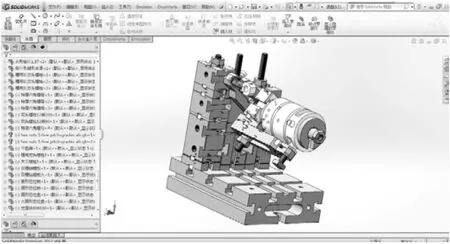

图9 组合夹具装配图

根据夹具设计方案,将设计中所需的夹具元件装配起来,通过在SolidWorks软件中对相关零件添加合理的装配关系,使所有零件有机的组成一个装配体。装配体效果如图9所示。在装配完成后,对组合夹具局部进行调整,在满足零件的加工要求和无干涉情况后确定设计方案。

5 结束语

本文分析了加工鼓轮两斜面的定位和夹紧方案,基于计算机辅助夹具的设计思想,使用VisualBasic6.0对SolidWorks平台进行二次开发,对夹具元件进行参数化设计,建立了相应的组合夹具标准件库,在此基础上设计了铣鼓轮两斜面的组合夹具,并建立装配体的三维模型。

参考文献:

[1]周本胜,刘贵宝.组合夹具技术及其行业发展探讨[J].中国机械工程,2003(14):88-91.

[2]王建石.机床夹具和辅具速查手册[M].北京:机械工业出版社, 2007:1-245.

[3]李菊丽,周永情,李敏杰.基于Sol idWorks的组合夹具元件参数化设计[J].煤矿机械,2008,29(08):174-175.

[4]徐国权,黄志超.基于Sol idWorks的参数化设计二次开发研究[J].机械设计与研究,2007,23(01):68-70.

[5]赵峰.组合夹具图册[M].北京:机械工业出版社,1996.

[6]曹岩,白瑀.组合夹具手册与三维图库[M].北京:化学工业出版社,2012:1-20,76-129.

[7]杨红涛,郭顺生,黎文飞.数字车间系统中夹具子系统的设计[J].机床液压,2007,35(09):97-100.

通讯作者:唐红涛(1987-),男,湖北荆州人,讲师,博士,研究方向:数字化设计。